ООО "Зауральский кузнечно-литейный завод" создано на базе литейного и кузнечного производства Курганмашзавода и, в качестве самостоятельного предприятия входит в Концерн "Тракторные заводы".

ООО "ЗКЛЗ" имеет следующие технологические возможности по производству отливок, поковок и штамповок:

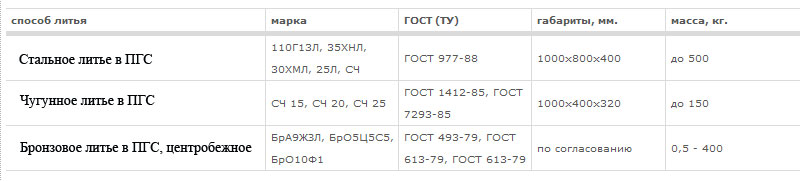

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Литье в песчаные формы

Предприятие изготавливает заготовки из углеродистой, легированной, нержавеющей, жароупорной и морозостойкой сталей; серых и высокопрочных чугунов, оловянных и безоловянных бронз.

Технологические возможности представлены в таблице:

Точность изготовления отливок 11-0-0-11 по ГОСТу 26645-85.

Наличие собственного модельного производства позволяет в течение короткого сроки освоить новые виды продукции.

Использование в работе лабораторий контроля качества металла фирмы "Спектролаб" и качества материалов фирмы "Георг Фишер Диса" (Германия) в комплексе с применением современных технологий: плавка стали и чугуна в дуговых электропечах переменного и постоянного тока с кислой и основной футеровками - позволяют изготовить продукцию высокого качества.

Литье по выплавляемым моделям

Для отливок массой 0,005-10кгс, точностью размеров 0,2...0,5%, чистотой поверхности Rz 20...40 из:

- легированных и высоколегированных сталей (40ХЛ, 35ХНЛ, 15Х23Н18Л, 22Х24Н40СЮЛ);

- чугунов (ИЧЗООХ15Н2ГМ);

- никелевых сплавов (ЭП616-А);

- кобальтовых сплавов (ВЗК);

- бронзовых сплавов: БрОЗЦ7С5Н1, БрО6Ц6С3, Бр010С2, БрА9Ж3Л, Бр010Ф1, БрО5Ц5С5.

На предприятии выпускается около 1500 наименований отливок методом литья по выплавляемым моделям.

Массой от 0,005 кг до 10 кг, с точностью размеров 0,2...0,5%, чистотой поверхности Rz 20...40 из легированных и высоколегированных сталей: 40ХЛ; 35ХНЛ; 15Х23Н18Л; 22Х24Н40СЮЛ, чугунов: СЧ25; СЧ35, ИЧЗООХ15Н2ГМ, никелевых сплавов: ЭП 616-Л; кобальтовых сплавов: ВЗК.

Цех литья по выплавляемым моделям спроектирован и построен по самым современные требованиям, с применением автоматизированных и механизированных линий и установок:

- изготовление моделей на многопозиционном, карусельном автомате;

- нанесение механизированного многослойного керамического покрытия;

- сушка оболочки в камере с микроклиматом на линии модели 640014.

В 1998 году запущена в эксплуатацию установка для вытопки модельного состава - автоклав. Технология вытопки в автоклаве с высокой температурой и давлением до 10 атм. позволяет получить сухую форму за 15-20 минут вместо 50 минут вытопки в воде и 12 часов сушки.

Прокалка форм производится на конвейере в проходной печи с тремя зонами нагрева.

Плавка металла в индукционных печах ИСТ-0,25 емкостью 250 кг.

Заливка также на конвейере.

Литье методом вакуумно-плёночной формовки

Для отливок массой 5-10Окгс, наибольших размеров 700х800х350мм, точностью размеров 0,8... 1,2%, чистотой поверхности Rz 80... 120 из легированных сталей (35ХНЛ, ЗОХГНТМЛ, 35Х26Н19МС2Л), чугунов (СЧ25, СЧ35), бронз, латуней.

Методом ВПФ изготавливаются заготовки различного назначения, освоена широкая гамма отливок детермического оборудования - опоки, реторты, поддоны, решетки и т.д., коронки зубьев для бульдозеров и экскаваторов, бокорез и нож для работы на скалистых грунтах и в условиях вечной мерзлоты.

- На сталь 30ХГНТМЛ имеется патент №1633040;

- сталь жаростойкая 22Х24Н40СЮЛ патент №1617040;

- сталь жаростойкая 35Х26Н19МС2Л патент №2015193

- на конструкцию опоки для прокалки керамических форм имеется патент №I740I02.

Литье с кристаллизацией под давлением

Для отливок массой 0,001-8кгс, наибольших размеров 400х300х200мм, точностью размеров 0,2...0,5%, чистотой поверхности Rz 20...40 из алюминиевых (АК7ч, АК9ч, АК12, АЛ9М) сплавов.

Литьем с кристаллизацией под давлением выпускается около 1000 наименований заготовок из алюминиевых сплавов АК7ч, АК9ч, АК12, АЛ9М, массой от 0,001 кг до 8 кг, с размерами 400х300х200 с точностью размеров 0,2...0,5% и чистотой поверхности Rz 20...40.

Способ заключается в том, что расплав с небольшой скоростью, без завихрений заполняет полость пресс-форм и кристаллизация отливки происходит под воздействием поршневого давления. Для осуществления процесса в пресс-форме выполнены утолщенные питатели, соизмеримые с сечением питаемых узлов и вентиляционные каналы, обеспечивающие свободный выход газов при заполнении формы расплавим.

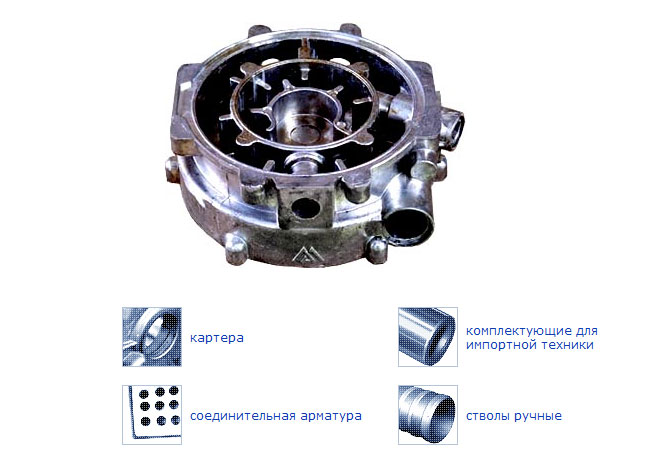

Освоена большая номенклатура деталей для пожарного оборудования таких как - головки соединительные напорные и всасывающие, головки-сетки, ручные стволы, коробки отбора мощности, комплектующие для пожарных лестниц.

Литье под низким давлением

Для отливок массой 1-120кгс, наибольших размеров 900х750х400мм, точностью размеров 0,8... 1,2%, чистотой поверхности Rz 80...160 из алюминиевых сплавов (АК7ч, АК9ч, АК12, АЛ9М).

Метод литья под низким давлением рассчитан на заполнение расплавом металла литейной формы с нижней ее точки с небольшой скоростью, что позволяет получать плотные отливки сложной конфигурации без газовых рыхлот. Это особенно важно для получения заготовок деталей, работающих под давлением жидкостей или газов, таких как картера двигателей, корпуса фильтров, колеса гидротрансформаторов и т.д. литье в кокиль

Для отливок массой 0,01...25кгс, точностью размеров 1,2...1,5%, чистотой поверхности Rz 120...240 из алюминиевых (АК7ч, АК9ч, АК12, Ал9М) сплавов. литье в холоднотвердеющую смесь

КУЗНЕЧНОЕ ПРОИЗВОДСТВО

Технологические возможности

Заготовительный участок

Обоpудование:

- ленточнопильные станки "DANOBAT CR 330A" и "FORTEMAT SBA 361/S" и фpезеpно-отpезные п/автоматы;

- пресса и пpесс-ножницы усилием от 63 до 1600 тс.;

- механизированные нагреватели ТПЧ.

Установленное технологическое оборудование позволяет производить отрезку заготовок любого профиля, т.ч. из металлопpоката от O6 до O330 мм., любой марки материала, в холодном и гоpячем состоянии.

Термический участок

Обоpудование:

- камерные и шахтные электропечи для термической обработки высоколегированных марок стали;

- закалочно-отпускные агрегаты и агрегаты нормализации поковок с производительностью от 0,63 до 4,0 тонн в час;

- оборудование для очистки поковок от окалины, дробеметы и пескоструйная установка;

Имеющееся оборудование позволяет производить все виды термической обработки.

Механический участок

Состоит из парка универсального оборудования - это токарно-карусельные и радиально-сверлильные станки для обработки деталей диаметром до 900 мм, агрегатно-сверлильные станки для обработки одновременно 4-8 отверстий.

Установленное оборудование обеспечивает выпуск разных типов фланцев (воротниковых, плоских, устьевых), переходов, заглушек, колец "Армко" (восьмиугольного и овального сечения от Dср 82,5 до 675 мм), фитингов разных типоразмеров и марок сталей (от 0,2 до 15 кг), рым-болтов, болтов и гаек крупных размеров (М24-М72), крюков, башмаков для тракторов Т130/170 - Т500 и др.

Инструментальный участок

Оборудование:

- копиpовально-фpезерные и электpоимпульсные станки с ЧПУ;

- установки ионного азотирования "ИОН-30В".

Имеющееся оборудование позволяет изготавливать широкую гамму штамповой оснастки массой от 10 кг до 4,0 тонн разной конфигурации (от кольца до коленвала ВАЗ) с поверхностным упрочнением или азотированием гравюр штампов.

Термическое отделение: Внедрена установка управляемого водо-воздушного охлаждения "УВВО-8000М" для закалки кузнечных штампов, что позволило: исключить масло как закалочную среду, снизить пожароопасность, улучшить экологические показатели участка, сократить энергопотребление.

Кузнечно-штамповочный участок

Оборудование:

- штамповочные молоты с массой падающих частей от 0,63 до 10т.;

- горячештамповочные пpесса (КГШП) усилием от 630 до 2500 тс.;

- гоpизонтально-ковочные машины (ГКМ) усилием от 250 до 1200 тс.;

- дугостатоpные и чеканочные пресса усилием от 250 до 1600 тс.;

- индукционные нагревательные установки с механизированной выдачей заготовок размером D40 до D105 мм.

Внедpены процессы горячей объемной штамповки, высадки, выдавливания, pазгонки, pаскатки, холодной и горячей чеканки и правки, прошивки точных отвеpстий, штамповки без уклонов, не требующие дальнейшей механической обработки.