Литейно-штамповочное производство ОАО «Калужский двигатель» располагаетследующими технологическими возможностями:

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Главными направлениями являются - производство рациональных заготовок с минимальным припуском под механическую обработку и уникальных отливок со сложными профильными поверхностями.

В литейном производстве отливают заготовки из жаропрочных сплавов, нержавеющих, коррозионно-стойких сталей, алюминиевых и бронзовых сплавов, чугуна.

В литейном производстве отливают заготовки из жаропрочных сплавов, нержавеющих, коррозионно-стойких сталей, алюминиевых и бронзовых сплавов, чугуна.

Применяются различные способы изготовления отливок:

- точное литье по выплавляемым моделям

- литье в кокиль

- литье под низким давлением на автоматизированных установках типа АЛУГ-1, АЛУГ-3

- литье под высоким давлением

- литье в песчаные формы

В литейном производстве широко используются такие прогрессивные технологии, как:

- изготовление отливок без опорного наполнителя,

- поверхностное модифицирование,

- вытопка модельной массы в пароавтоклавах,

- регенерация электрокорунда.

Механизированы операции изготовления моделей, керамических оболочек, удаления модельной массы из форм, формовки, прокалки и охлаждения залитых форм.

В серийное производство внедрены вакуумные печи УППМ-3М с тиристорными источниками питания, вакуумные печи ИСВ-016 для получения крупногабаритных отливок типа "крыльчатка компрессора" для ГТД, проходные прокалочные печи с полным циклом механизации от формовки до расфасовки отливок.

В настоящее время освоено 16 видов сталей и сплавов - от простых углеродистых до высоколегированных.

Литьем по выплавляемым моделям изготавливаются отливки массой от нескольких граммов до 21 кг, размером до 500 мм, с толщиной стенок до 0,5мм, с допуском на отклонение + 0,05 ...-0,1 мм, чистотой поверхности Rа 2,5.

На участках цветного литья производятся отливки массой до 35кг, размером до 530мм, с толщиной стенок и ребер до 1,5 мм и допуском + 0,15мм (см. Приложение).

Освоено 11 типов алюминиевых и медных сплавов.

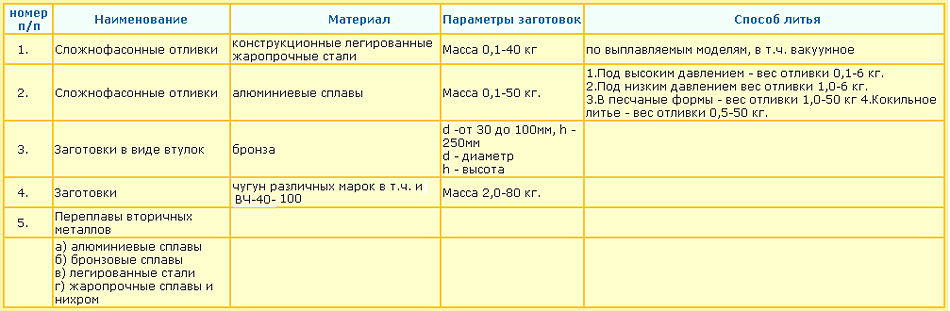

Приложение

Качество заготовок обеспечивается хорошо поставленной работой центральной заводской лаборатории, в состав которой входят лаборатории:

- химическая,

- химико-технологическая,

- металлографическая,

- механических испытаний,

- спектральная,

- рентгеновская,

- ультразвукового контроля,

- магнитного контроля и цветной дефектоскопии.

КУЗНЕЧНО-ШТАМПОВОЧНОЕ ПРОИЗВОДСТВО

Кузнечно-штамповочный цех оснащен таким оборудованием, как:

- кривошипные горячештамповочные прессы усилием от 10000 до 25000 кН,

- горизонтально-ковочные машины усилием от 2500 до 6300 кН,

- дугостаторные прессы усилием от 2500 до 16000кН,

- высокоскоростной молот,

- пресс для изотермической штамповки,

- кузнечный молот с массой падающих частей от 1 до 3 т,

- раскатные машины.

Нагрев заготовок ведется как в электрических печах с силитовыми нагревателями, так и методом индукционного нагрева.

Кузнечный цех имеет возможность изготавливать способом горячей штамповки с частичной и полной термообработкой заготовки деталей машин и механизмов весом от 0,1 до 8 кг, различной конфигурации: фланцы, крышки, вилки, рычаги, крестовины, шестерни, валы, полуоси, крюки грузоподъемные 0,5 т, 1,0 т, 1,5 т, 2,0 т, 3,0 т, рым-болты, пики для отбойных молотков различной конфигурации.

В цехе имеет необходимое оборудование по изготовлению оснастки, применяемой для горячей штамповки металла.

Завод располагает уникальным термическим оборудованием, в том числе вакуумными печами, позволяющими производить термообработку деталей из различных материалов и сплавов с минимальными припусками под механическую обработку.