ООО "Литейная индустрия" создано в 2004 г. и в настоящее время включает 3 производственные площадки: модельно-литейный комплекс, ранее входивший в состав ОАО «Нижегородский машиностроительный завод» (основная площадка), а также чугунолитейное производство, выкупленное у ЗАО «Городецкий завод «Молот» и литейный цех, ранее входивший в состав ОАО «Богородский машиностроительный завод».

ООО "Литейная индустрия" активно занимается модернизацией своего металлургического производства, заменой устаревшего оборудования на современное.

Предприятие производит фасонное литье из чугуна, стали, цветных металлов и стальные поковки для следующих отраслей:

- ВПК

- Атомное машиностроение и ремонт

- Энергетическое машиностроение и ремонт

- Химическое и нефтехимическое машиностроение и ремонт

- Судостроение

- Горное и дробильное оборудование

- Транспортное (железнодорожное) машиностроение

- Металлургия

- Строительство

- Общее машиностроение

ФАСОННОЕ ЛИТЬЕ

Объёмы поставки литья до 3000 т в год.

Минимальная масса отливки 10 кг, максимальная масса отливки 8000 кг.

Общие технические условия на отливки по ГОСТ 19200-80, 977-88, ГОСТ 26645-85.

В составе сталефасонолитейного цеха 3 отделения:

1. Плавильное – шихтовый двор с ж/д подъездными путями, участок электропечей, участок заливки слитков. Выплавка металла производится в электродуговой печи ДС6Н-1 емкостью до 9 тн. жидкого металла с контролем химсостава по ходу плавки.

2. Формовочное – 2 землеприготовительных и формовочных участка, склад песка, участок изготовления стержней, склад опочной оснастки.

Изготовление крупных форм производится по технологии ПГС с помощью ручной и (или) машинной формовки, мелких, средних форм и стержней - по технологии ХТС (альфа-сет и колд-бокс процессы).

Максимальные размеры опок – 3500х3500х900 мм.

3. Обрубное – выбивной плац, участок отрезки прибылей, термический участок, участок финишной обработки литья. Дробемётная камера с максимальной загрузкой массой до 3000кг. Дробемётный барабан мод. – 2 ед.

Для сталей применяются в зависимости от заданных заказчиком свойств все виды термообработки: закалка, высокотемпературный отжиг, нормализация.

Отливки подвергаются испытаниям по химсоставу, глубине обезуглероженного слоя, механическим свойствам, ударной вязкости, металлографическим исследованиям по структуре.

Отливки подвергаются 100% визульному контролю. В зависимости от требований, предъявляемых к отливкам, они могут быть подвергнуты рентгеноконтролю и контролю методом магнитодефектоскопии.

Благодаря модернизированному и современному оборудованию, которым оснащен сталеплавильный цех, завод имеет целый ряд отличительных от аналогичных производств преимуществ:

- обеспечение четко заданного химического состава стали;- обеспечение точности температуры разливки стали;

- проведение микролегирования и глубинного раскисления металла в ковше;- производство широкого сортамента сталей (от низколегированных до коррозионностойких с ультранизким содержанием углерода);

- высоколегированных марок сталей, а также из серого и высокопрочного чугуна.

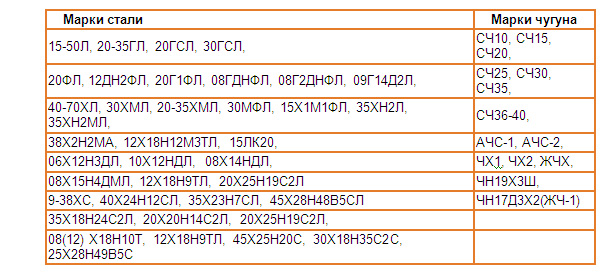

Марки сталей и чугунов, применяемые для изготовления отливок приведены в таблице:

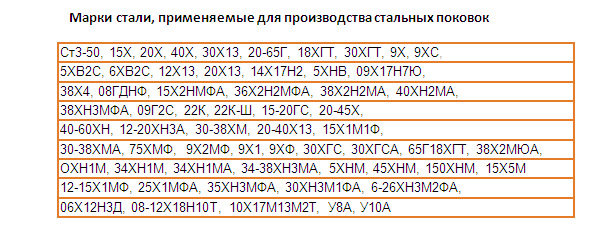

ПОКОВКИ

Возможности кузнечно-прессового производства

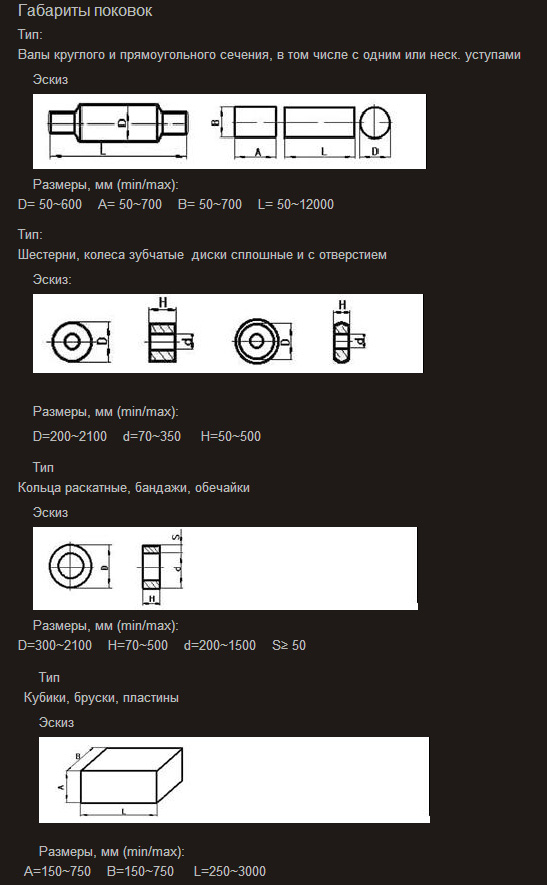

Наша компания предлагает: валы гладкие и с уступами, кольца, полумуфты, оси, фланцы, валки холодной и горячей прокатки, штамповые кубики, цилиндры, бандажи, шестерни, кольца, плиты и др.продукцию.

Общие технические условия на поковки по ГОСТ 8479 - 70, ГОСТ 25054 - 81, ОСТ108.030.113 - 87, ОСТ 108.109.01 - 92, а также по ТУ заказчика.

Поковки поставляются в черном или механически обработанном виде с проведением необходимых разрушающих и неразрушающих методов контроля (определения механических характеристик и УЗК).

Все поковки подвергаются обязательной первичной термообработке - отжигу или нормализации с отпуском. Стальные поковки изготоваливаются из нержавеющей стали.

Основное техническое оборудование:

Пресс гидравлический ковочный ПБ-134 (усилия 1250 тн) оборудованный манипулятором Мк-5 (г/п 5 тн.), печами нагревательными камерными.

Молотовой участок, оборудованный молотами усилием от 100 до1000 кг.

Участок горячей и холодной листовой штамповки, оборудованной прессами усилием от 100 до 900 тонн.

Кузнечно-прессовое производство завода литья и поковок включает в себя три автоматизированных ковочных комплекса:

- Пресс 2500 т.с. с ковочным манипулятором грузоподъемностью 13 т.с.

Ковочные комплексы позволяют изготавливать поковки весом до 10 т из углеродистых, легированных, коррозионностойких и жаропрочных сталей с использованием слитков массой до 15 т.

ИНЖИНИРИНГ

Проектирование, выбор оптимальной технологии и материала заготовок

Нашим заказчикам мы помогаем выбрать оптимальную технологию изготовления, а также материал, из которого наиболее целесообразно получение заготовки.

В ходе технической проработки заказа мы осуществляем:

- анализ технических условий на деталь - требований чертежа, ОСТов, ТУ, ТИ с учетом назначения детали, серийности и группы сложности.

- анализ технологичности конструкции детали, при наличии отклонений предлагаются варианты конструктивных изменений, не влияющих на эксплуатационные характеристики конечной детали и не увеличивающих трудоемкость ее дальнейшей обработки.

- подбор марки материала, конфигурации и размера слитка, режимов термообработки с целью обеспечения эксплуатационных характеристик конечной детали при минимальной стоимости ее изготовления.

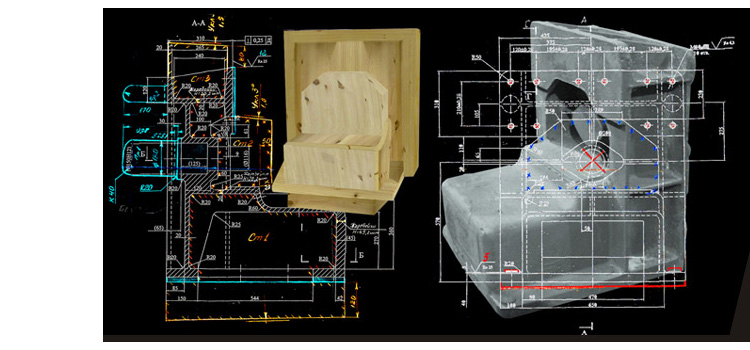

- построение трехмерной геометрической модели заготовки с учетом припусков на механическую обработку, усадки, степени укова.

- моделирование процесса заливки, корректировка предложенного техпроцесса с учетом особенностей кристаллизации, скорости и температуры заливки, формирования горячих узлов и усадочных дефектов. Визуализация литья позволяет вносить необходимые коррективы на стадии проектирования, что значительно снижает процент брака.

- согласование с заказчиком окончательного варианта металлургической заготовки.

Изготовление оснастки

Производство любой фасонной детали начинается с изготовления модельной оснастки.

Модельный цех ООО «Литейная Индустрия» изготавливает и ремонтирует деревянную модельно-стержневую оснастку любых размеров и степени сложности для отливок из чугуна, стали, алюминия, бронзы, предназначенную под технологии ручной, машинной, безопочной, вакуум-пленочной формовки.

Модельный цех располагается на площадях 2 000 м2 и укомплектован всем необходимым для качественного и производительного изготовления оснастки оборудованием:

- рейсмусовые, фуговальные, ленточно-пильные, циркулярные станки (для обработки заготовок),

- токарные, лобо-токарные, фрезерные, радиально-сверлильные станки (для обработки ящиков и моделей,

- покрасочная камера, разметочный стенд – для финишной подготовки и приемки моделей.

Для изготовления модельной оснастки используется сухая древесина (8-10% влажности) - сосна, ель, берёза, ольха.

В процессе эксплуатации модельно-стержневые комплекты систематически подвергаются контролю и текущему ремонту с целью обеспечения геометрической точности и идентичности серийных отливок. Хранение модельно-стержневой оснастки производится на отапливаемых площадях, снабженных охранно-пожарной сигнализацией и системой автоматического пожаротушения.

Неукоснительное соблюдение технологии на всех этапах производства гарантирует соответствие качества изготавливаемой продукции требованиям ГОСТ 13354-91 и техническим условиям предприятий заказчиков. Срок изготовления оснастки составляет от 5 до 45 рабочих дней в зависимости от степени сложности. При изготовлении модельной оснастки на сторону заказчику предоставляется гарантия.

УСЛУГИ ПО ОБРАБОТКЕ ЛИТЬЯ И ПОКОВОК

С целью снижения материальных и временных затрат наших клиентов мы предоставляем расширенный комплекс услуг

Изготавливаемые металлургические полуфабрикаты подвергаются обработке.

- Дробеструйная обработка:

- очистка от окалины,

- очистка от ржавчины,

- удаление старой краски,

- создание определенной шероховатости,

- матирование поверхности,

- ликвидация очагов коррозии металла,

- подготовка рельефа поверхности.

После осуществления дробеобработки по желанию заказчика изделия грунтуются, либо окрашиваются.

- Предварительная механическая обработка (мехобработка) изделий различной степени сложности:

- черновая,

- токарная,

- фрезерная,

- расточная.

Токарные станки: обработка деталей длиной до 8000 мм, диаметром до 600 мм, массой до 5 т. по 9 квалитету с шероховатостью 6,3.

Карусельные станки: обработка деталей диаметром до 3150 мм, высотой до 1600 мм, массой до 5 т. по 9 квалитету с шероховатостью 6,3.

Горизонтально-расточные станки: обработка деталей с габ аритами 1600х2500х2000 мм, массой до 7,5 т. по 7-9 квалитету с шероховатостью 6,3.

Фрезерные станки: обработка деталей с габаритами 800х1000х4000 мм, массой до 5 т. по 9 квалитету с шероховатостью 6,3.

- Термообработка металла:

- нормализация, нормализация с отпуском;

- закалка с отпуском (на масло, на воду);

- все виды отжигов и отпусков (высокий, средний, низкотемпературный);

- химико-термическая обработка (цементация, азотирование, нитридизация/нитроцементация);

- аустенизация (для нержавеющих сталей).

- Лабораторный контроль:

- измерение механических свойств (проведение мех.испытаний на разрыв и ударную вязкость при температуре от -60 до +350°C),

- ультразвуковой контроль качества изделий (УЗК),

- определение химического состава металлов.