АВИСМА филиал ОАО «Корпорация ВСМПО-АВИСМА» предлагает литые изделия из магниевых и алюминиевых сплавов.

Существенным резервом снижения веса транспортного средства является использование магния, обладающего наименьшей плотностью среди конструкционных металлов, хорошими механическими и превосходными демпфирующими свойствами.

1. ОАО «Корпорация «ВСМПО-АВИСМА»

«Корпорация «ВСМПО-АВИСМА» - крупнейший мировой производитель титановой продукции и крупнейший в России производитель магния и магниевых сплавов.

Сегодня Корпорация поставляет на экспорт 70% своей продукции, 30% идет на внутренний рынок. Предприятия «ВСМПО» и «АВИСМА», входящие в её состав, связаны единой технологической цепочкой, на них в общей сложности трудятся более 20 тысяч человек. Выручка Корпорации за 9 месяцев 2007 года составила 20,9 млрд. рублей, чистая прибыль – 3,77 млрд. рублей.

Партнеры Корпорации ВСМПО-АВИСМА – ведущие мировые авиастроительные компании: Boeing, Airbus, SNECMA, General Electric, Rolls Royce, Pratt&Whitney и др. Всего - более 300 фирм в 48 странах мира.

ВСМПО (г. Верхняя Салда, Свердловская область, www.vsmpo.ru) производит титановые слитки и все виды полуфабрикаты из титановых сплавов, прессованные изделия из алюминиевых сплавов (в том числе автомобильные диски колес), полуфабрикаты из легированных сталей и жаропрочных сплавов на никелевой основе.

АВИСМА (г. Березники, Пермский край, www.avisma.ru) производит около 30 % мирового выпуска титановой губки, 15,8 тыс. тонн магния и магниевых сплавов (данные 2006 г.).

С 2005 года является производителем литых изделий из магниевых сплавов. Магний и магниевые сплавы АВИСМА получили одобрение крупнейших компаний таких как, DiamlerChrysler, Cezus, Pechiney Aluminum, Meridian Technologist.

Система качества. Система менеджмента качества АВИСМА сертифицирована фирмой TUV CERT по международному стандарту ISO 9001:2000 30 июня 2003 года.

Система экологического менеджмента АВИСМА сертифицирована фирмой TUV CERT по международному стандарту EN ISO 14001:2004 28.04.2006. В декабре 2007 г. сертифицирована по ISO/TS 16949 фирмой TUV NORD.

2. ПРОИЗВОДСТВО ИЗДЕЛИЙ ИЗ МАГНИЕВЫХ И АЛЮМИНИЕВЫХ СПЛАВОВ

Мощность производства:

- литье из магниевых сплавов - 3 000 000 шт./год;

- механическая обработка – 300 000 шт./год.

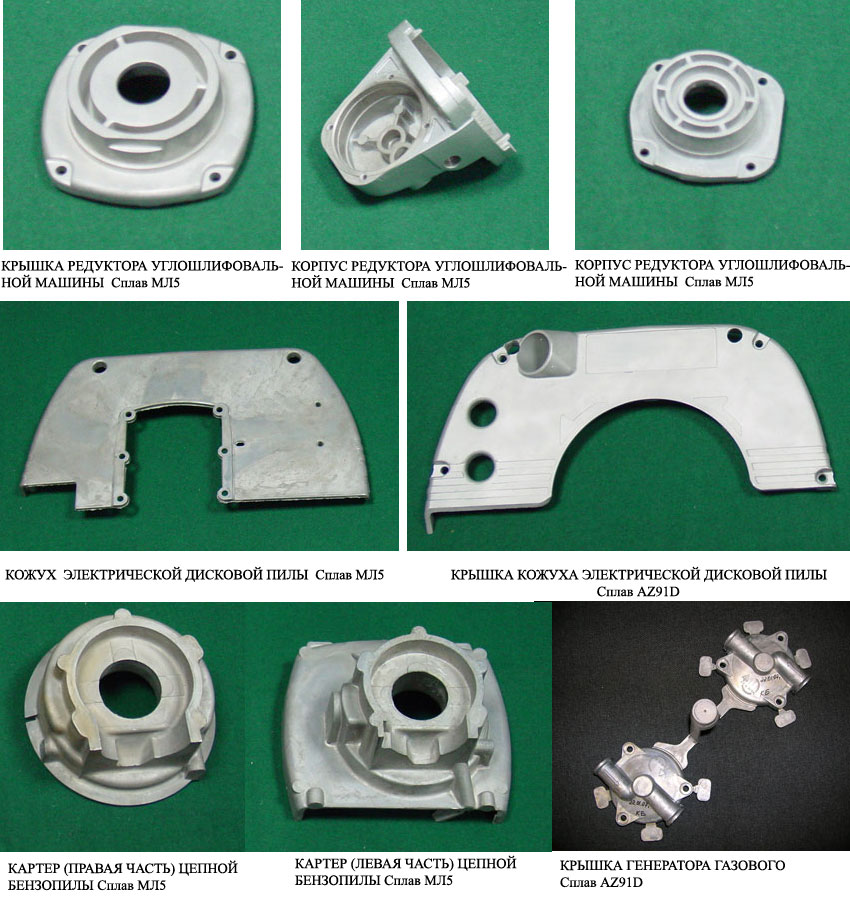

ПРОДУКЦИЯ

Литые изделия с механической обработкой из магниевых сплавов массой от 0,002 до 4,5 кг и из алюминиевых сплавов массой от 0,75 до 13 кг для автомобилестроительных компаний, производителей ручного электро и бензоинструмента и др. отраслей.

Механическая обработка по 6–7 квалитету (по ГОСТ 25346-89 и ГОСТ 25348-82).

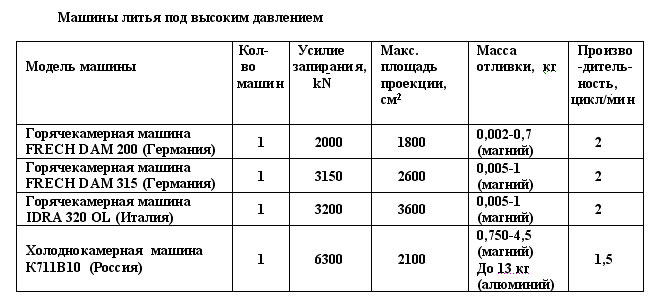

ОСНОВНОЕ ТЕХНОЛОГИЧЕСКОЕ ОБОРУДОВАНИЕ

Технологическая операция - литье

Технологическая операция - удаление литниковой системы и зачистка отливок

Технологическая операция - механическая обработка

Технологическая операция - мойка изделий после механической обработки

Проектирование технологической оснастки ведется в конструкторских программах Pro/Engineer, AutoCAD.

Технологическую оснастку для АВИСМы изготавливает ООО «Инструментальный завод» (г. Пермь, дочернее предприятие ОАО «ПНППК»), обладающее современным технологическим оборудованием: фрезерные обрабатывающие центры фирмы «HERMLE» (Германия), токарный обрабатывающий центр фирмы «TRAUB» (Германия), профилешлифовальный станок с ЧПУ фирмы Jung (Германия), круглошлифовальный станок фирмы «Kellenderger» (Швейцария), координатно-шлифовальные станки фирмы «MOORE» (США), электроэрозионные станки фирмы «AGIE» (Швейцария), контрольно-измерительная машина фирмы «DEA» (Италия).

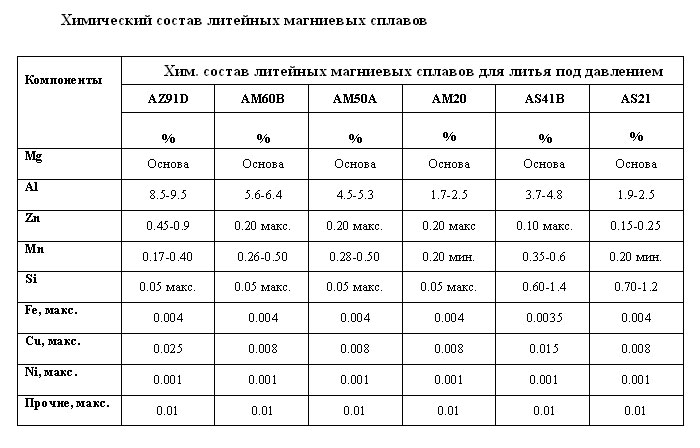

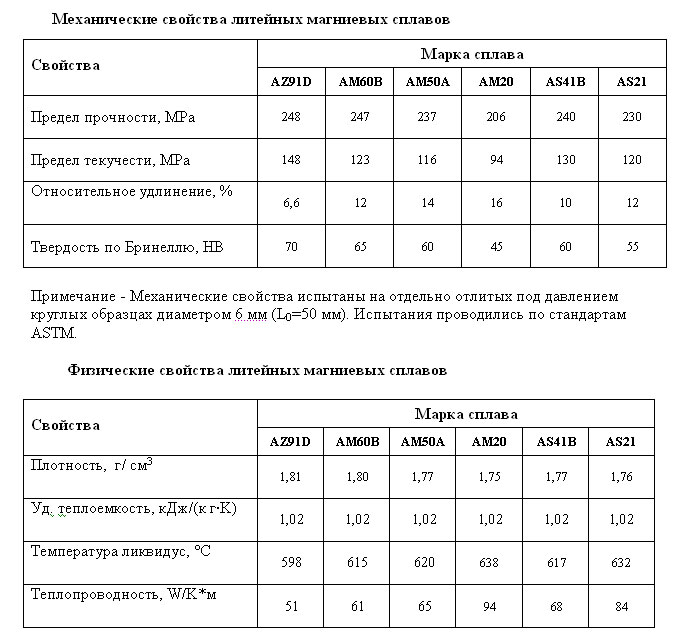

3. МАГНИЕВЫЕ СПЛАВЫ ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ

Для литья большинства автомобильных деталей чаще всего применяется сплав AZ91 (см. табл.).

По сравнению с другими сплавами, AZ91 обладает наилучшими литейными, прочностными (при комнатной температуре) и коррозионными свойствами. Сплавы системы Al-Mn (AM50, AM60) имеют большее относительное удлинение и ударную вязкость, чем AZ91. Поэтому они главным образом используются для автомобильных систем безопасности и дисков колес. Для деталей привода применяют магниевые сплавы AS41 и AS21, обладающие большим сопротивлением ползучести, чем сплавы систем Al-Mn и Al-Zn-Mn.

Примечание - Сплавы AZ91D, AM60B, AM50A, AS41B – стандарт ASTM B 93/B 93M. Сплавы AM20, AS21– спецификация компании Hydro Magnesium.

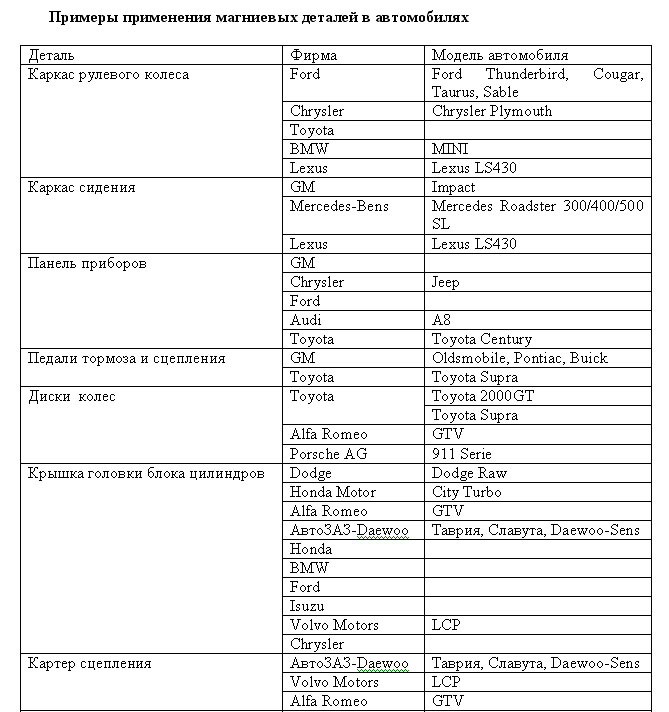

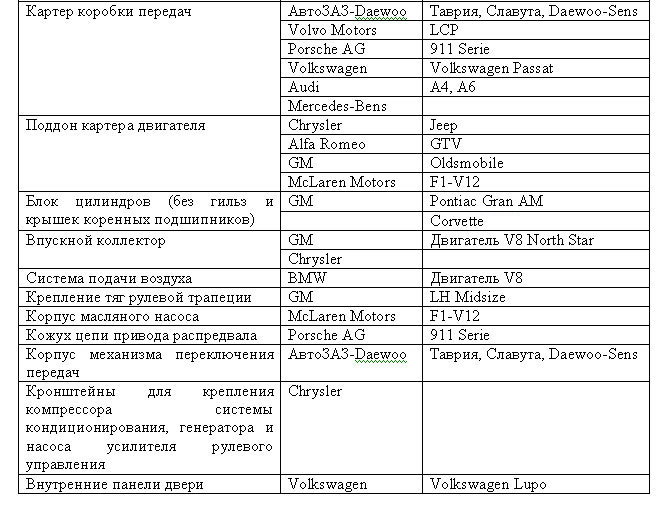

4. СОВРЕМЕННОЕ ПРИМЕНЕНИЕ ДЕТАЛЕЙ ИЗ МАГНИЕВЫХ СПЛАВОВ В КОНСТРУКЦИЯХ АВТОМОБИЛЕЙ

Магний уже много лет используется в автомобилях.

Основные детали, которые изготавливаются из магниевых сплавов: каркас панели приборов, каркас сидения, детали рулевой колонки, каркас рулевого колеса, крышка головки блока цилиндров, картер коробки передач, картер сцепления, поддон картера двигателя, впускной коллектор, педали тормоза и газа, корпус замка зажигания.

Audi впервые применила магний для каркасов панелей приборов в конце 80-х годов. Компания разработала легкую конструкцию каркаса, на которой крепятся спидометр, радио и перчаточный ящик. Было получено значительное снижение массы по сравнению со стальной конструкцией, а также уменьшение количества деталей.

Mercedes впервые использовал магний для каркаса сиденья, механизма крепления ремней безопасности на родстере SEL, применяя литье под давлением пластичных сплавов АМ60 и АМ50. Обычная конструкция сиденья весит 8-9 кг. В настоящее время разрабатывается конструкция, состоящая из цельного каркаса подушки и спинки сиденья, которые вместе весят 2-2,5 кг.

В рулевых колонках дополнительная масса, обусловленная применением подушек безопасности, изменила характеристики управляемости автомобиля.

Toyota и фирма Tokai Rika первые начали использовать магниевое литье под давлением для рулевых колонок, механизмов регулировки и других деталей рулевого управления.

Для крышек головок блока цилиндров такие фирмы, как GM, Ford, BMW, Mercedes, Honda, Isuzu и Daihatsu, применяли магний с целью снижения массы, уменьшения утечки масла, снижения NVH (шум, вибрации, удары), улучшения качества отделки и стабильности размеров.

В то время как в США Ford в течение 10 лет использовал магний в раздаточной коробке полноприводных машин, одно из самых важных достижений в Европе - применение магниевого сплава AZ в картере коробки передач (разработка VW/Audi для моделей Passat, A4 и A6).

GM начал широко применять магний в начале 90-х годов для впускного коллектора. В настоящее время Mercedes использует магний для изготовления сборочных впускных коллекторов.

ЗАЗ применяет 7 наименований магниевых деталей в силовом агрегате с 70-х годов: поддон двигателя; крышка головки блока цилиндров; картер сцепления; картер коробки передач; задняя крышка коробки перед; корпус механизма переключения передач; корпус распределителя.

Более подробную информацию о производстве изделий из магниевых сплавов, свойствах магниевых сплавов и их применении в автомобилях можно узнать у специалистов АВИСМА.

Мы открыты для сотрудничества и готовы в сжатые сроки освоить производство новых изделий из магниевых и алюминиевых сплавов по Вашим чертежам!