Производство двигателей

Акционерное общество "Тутаевский моторный завод" - специализированное предприятие по выпуску дизельных двигателей многоцелевого назначения мощностью от 350 до 560 л.с., а также коробок передач, сцеплений и запасных частей.

Предприятие выпускает более 30 модификаций 8-цилиндровых V-образных дизелей базовых моделей 8481 и 8424 с турбонаддувом и промежуточным охлаждением наддувочного воздуха, которые по своему техническому уровню являются одними из самых современных в России, имеют высокие энергетические показатели, надежность и экономичность. Подтверждением этому служат неоднократные победы в международных ралли-марафонах автомобилей "КАМАЗ-Мастер", оснащенных спортивными модификациями двигателя 8424.

Предприятие выпускает более 30 модификаций 8-цилиндровых V-образных дизелей базовых моделей 8481 и 8424 с турбонаддувом и промежуточным охлаждением наддувочного воздуха, которые по своему техническому уровню являются одними из самых современных в России, имеют высокие энергетические показатели, надежность и экономичность. Подтверждением этому служат неоднократные победы в международных ралли-марафонах автомобилей "КАМАЗ-Мастер", оснащенных спортивными модификациями двигателя 8424.

Достоинства тутаевских моторов определяются их конструктивными особенностями. Это 4-клапанная индивидуальная головка цилиндра, возможность регулировки оптимального надпоршневого зазора при сборке двигателя, поршни с охлаждением внутренней полости маслом, топливная аппаратура с высокой энергией впрыска, встроенный водомасляный радиатор, привод вентилятора через гидродинамическую или фрикционную муфту с автоматическим управлением, а также использование в составе двигателя деталей и узлов, разработанных с участием мировых лидеров "Мале", "Гетце", "Гулд", "ККК" и изготовленных на фирменном оборудовании.

Благодаря универсальности двигатели успешно используются на тяжелой автомобильной, дорожной и специальной технике, сельскохозяйственных и промышленных тракторах, в составе дизельных электростанций. Традиционными потребителями двигателей ТМЗ являются БелАЗ, Кировский завод, Минский, Курганский заводы колесных тягачей, Брянский автомобильный завод, ОАО "Электроагрегат".

Вся продукция завода соответствует современным требованиям по экологии и безопасности, при этом автомобильные двигатели сертифицированы на соответствие экологическому классу 3, а тракторные модификации удовлетворяют требованиям Правил ЕЭК ООН № 96.

Предприятие имеет Свидетельство о признании Российским Речным Регистром и с 2002 года производит судовые дизели мощностью 355 л.с. и 440 л.с.

Завод предлагает уникальную возможность обеспечить «второе дыхание» различным видам техники, штатные двигатели которой, выработали свой ресурс. ОАО «ТМЗ» производит специальные модели двигателей, адаптированные для монтажа в условиях эксплуатации на бульдозеры и трубоукладчики «Komatsu» D-355и D-155; «Caterpillar D9L», автокраны «Kato» NK1200S, промышленные тепловозы ТГМ-23Д, а также речные суда проектов 887, 887А, 559Б.

Завод предлагает уникальную возможность обеспечить «второе дыхание» различным видам техники, штатные двигатели которой, выработали свой ресурс. ОАО «ТМЗ» производит специальные модели двигателей, адаптированные для монтажа в условиях эксплуатации на бульдозеры и трубоукладчики «Komatsu» D-355и D-155; «Caterpillar D9L», автокраны «Kato» NK1200S, промышленные тепловозы ТГМ-23Д, а также речные суда проектов 887, 887А, 559Б.

Двигатели, предназначенные для вышеуказанного применения, поставляются с комплектом оригинальных деталей, необходимых для монтажа и соединения с моторными системами изделия. Высокая экономическая эффективность их применения подтверждена многолетним опытом эксплуатации.

В настоящее время активно ведется работа по дальнейшему улучшению потребительских свойств нашей основной продукции. В ближайшей перспективе, наряду с обеспечением экологических требований на уровне норм Евро-4, будет решена задача по созданию моторов мощностью до 700 л.с. Их опытные образцы будут изготовлены уже в начале 2009 года. Расширение мощностного диапазона тутаевских двигателей позволит полностью раскрыть высокий потенциал базовой конструкции, обеспечит расширение их применяемости и, как следствие, будут заняты новые ниши на рынке сбыта.

В современных условиях деятельность завода по расширению ряда модификаций и комплектаций серийных моделей, модернизации базовых конструкций и созданию перспективных образцов направлена на максимальное удовлетворение запросов заказчиков, расширение круга потребителей, повышение технического уровня и конкурентоспособности выпускаемой продукции. Для этого ведется большая работа по техническому перевооружению механообрабатывающего производства.

В современных условиях деятельность завода по расширению ряда модификаций и комплектаций серийных моделей, модернизации базовых конструкций и созданию перспективных образцов направлена на максимальное удовлетворение запросов заказчиков, расширение круга потребителей, повышение технического уровня и конкурентоспособности выпускаемой продукции. Для этого ведется большая работа по техническому перевооружению механообрабатывающего производства.

Производственная площадь участков механической обработки деталей составляет 60 тыс.кв.м, на которых размещено 1049 единиц технологического оборудования. В настоящее время базовые детали двигателя – блок цилиндров, коленчатый вал, головка блока, картер маховика обрабатываются на автоматических линиях с «жесткими связями». Для перехода на гибкие модули приобретаются современные высокопроизводительные обрабатывающие центры и станки с числовым программным управлением, производства таких мировых фирм как «Мори Сейки», «Китамура» (Япония), «Хессапп», «Берингер», «Профилатор», «Шпиннер» (Германия), «Рейсхауэр» (Швейцария), «Хвачерон» (Корея), «Екока», «Литц» (Тайвань) и др.

Прессово-сварочное производство холодной листовой штамповки в настоящее время имеет: кривошипные прессы фирмы «Эрфурт» с усилием 400 т, автоматические комплексы РС-10 и РС-20 с усилием прессования 200 т, прессы двойного действия (усилие 630/400т) и двухкривошипные прессы с усилием от 1 600 до 5 000 т. Производится сварка металла в средах углекислого газа и аргона, контактно-точечным методом, а также пайка твердым припоем. Изготавливаются и гнутся трубки любой формы.

Прессово-сварочное производство холодной листовой штамповки в настоящее время имеет: кривошипные прессы фирмы «Эрфурт» с усилием 400 т, автоматические комплексы РС-10 и РС-20 с усилием прессования 200 т, прессы двойного действия (усилие 630/400т) и двухкривошипные прессы с усилием от 1 600 до 5 000 т. Производится сварка металла в средах углекислого газа и аргона, контактно-точечным методом, а также пайка твердым припоем. Изготавливаются и гнутся трубки любой формы.

Основной задачей ремонтно-механического цеха является изготовление и ремонт запасных частей, узлов агрегатов, резинотехнических изделий для сборочного производства. Кроме этого в цехе изготавливается оснастка, приспособления и монтажные комплекты для двигателей, выполняются заказы сторонних организаций.

В РМЦ имеется уникальное оборудование, аналогов которого на сегодняшний день в Ярославской области нет. Это, например, продольно-фрезерный станок с длиной станины 8 м и шириной 2,8 м, позволяющий обрабатывать крупногабаритные детали весом до 40 т. Есть возможность шлифовки деталей диаметром до 800 мм и длиной до 4 000 мм, а так же ремонта гидроаппаратуры любой сложности.

Производство коробок передач

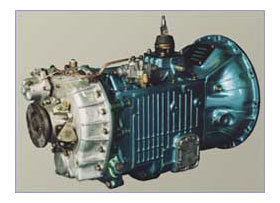

ОАО "Тутаевский моторный завод" является изготовителем и поставщиком 8-ступенчатых коробок передач с крутящим моментом до 125 кг?м для комплектации силовых агрегатов ЯМЗ (двигателей семейства ЯМЗ-236БЕ, ЯМЗ-238).

Коробки передач представляют собой 4-х ступенчатый основной редуктор и 2-х ступенчатый демультипликатор планетарного типа.

Надежная планетарная передача со встроенным мощным синхронизатором, имеющим развитые фрикционные кольца с молибденовым покрытием, обеспечивают высокую надежность демультипликатора и минимальное время переключения диапазонов, что благоприятно сказывается на динамике автомобиля.

Надежная планетарная передача со встроенным мощным синхронизатором, имеющим развитые фрикционные кольца с молибденовым покрытием, обеспечивают высокую надежность демультипликатора и минимальное время переключения диапазонов, что благоприятно сказывается на динамике автомобиля.

Коробки передач устанавливают на двигатели, имеющие как обычное 2-х дисковое сцепление с периферийным цилиндрическими пружинами (КПП ЯМЗ-238ВМ/ВК-40), так и однодисковое диафрагменное сцепление (КПП ЯМЗ-238ВМ/ВК-10/-50/-70).

В настоящее время на заводе освоен выпуск коробок передач типа ЯМЗ-2381, который имеет усиленный первичный вал и адаптирован под электронный привод спидометра (КПП ЯМЗ-2381-02/-05/-06/-07).

На всех коробках передач конструкцией предусмотрена возможность отбора мощности сбоку (до 40 л.с.), а в некоторых (КПП ЯМЗ-238ВМ/ВК-10, ЯМЗ-2381-05/-07) - и с заднего торца (до 100 л.с.).

Для замены на автомобилях, находящихся в эксплуатации, коробок передач ЯМЗ-238А(Б), снятых в настоящее время с производства, заводом предлагается комплект 238М-1700003-40, состоящий из коробки передач типа ЯМЗ-238ВМ(ВК), кронштейна задней подвески и инструкции по эксплуатации с разделом, уточняющим порядок действий по замене КП.

С целью улучшения технико-экономических показателей транспортных средств, имеющих коробки передач производства ОАО "ТМЗ", на заводе разрабатывается модельный ряд КП с увеличенным количеством передач, "плотным" рядом передаточных чисел, имеющий маневровые, так называемые "ползучие" передачи и т.д. Сейчас первые образцы таких коробок передач проходят стендовые и эксплуатационные испытания.

Чугунолитейное производство

Литейное производство ОАО «ТМЗ» предназначено для изготовления сложных литых заготовок из серого чугуна (блок цилиндров, головка блока, гильза цилиндра, картер, маховик и др.) для дизельных двигателей и коробок передач.

В настоящее время резко возросли требования потребителей к качеству литых заготовок в части размерной точности, веса, чистоты поверхности и прочностных характеристик. Для соответствия современным требованиям необходимо осваивать более совершенные технологии литья и применять новые материалы.

Специалистами и руководством завода разработана и успешно реализуется программа по техническому перевооружению чугунолитейного цеха для повышения качества литья до мирового уровня и увеличения объемов производства до 80 тыс. тонн. В соответствии с этой программой в настоящее время смонтирован плавильный комплекс производства всемирно-известной фирмы «Индуктотерм», состоящий из двух 6-тонных высокопроизводительных среднечастотных индукционных тигельных печей, оснащенных для удобства скачивания шлака механизмом обратного наклона печи.

Печи оснащены одной из лучших в мире систем энергопитания «VIP», позволяющей без вмешательства оператора автоматически поддерживать необходимую мощность и обеспечивать максимальную скорость плавления. Полный контроль процесса плавки обеспечивается посредством компьютерного управления «Мелтмайдер-200».

Пуск в работу плавильного комплекса позволит выплавлять любые марки чугунов самого высокого качества, в том числе и высокопрочных с шаровидным и вермикулярным графитом.

Пуск в работу плавильного комплекса позволит выплавлять любые марки чугунов самого высокого качества, в том числе и высокопрочных с шаровидным и вермикулярным графитом.

На стержневом участке чугунолитейного цеха для повышения геометрической точности отливок внедряется современное оборудование производства «БЕЛНИИЛИТ» (Минск, Республика Беларусь) для производства высокоточных стержней «по холодным ящикам». При этом способе изготовления стержней снижаются энергозатраты, улучшаются условия труда рабочих и экология.

Формовочный участок цеха оснащен двумя автоматическими формовочными линиями фирмы «Кюнкель Вагнер» (Германия) с размерами опок 1700*1100*750/550 и1200*1100*300/300. Формовочная смесь для машин с высоким удельным давлением прессования производится на смесеприготовительной системе фирмы «Георг Фишер» (Германия). В планах завода предусмотрено приобретение современных автоматических формовочных линий с новым способом уплотнения форм. Рассматривается предложение фирмы «HWS» (Германия).

Успешное выполнение программы технического перевооружения чугунолитейного производства даст возможность ОАО «ТМЗ» в ближайшее время стать ведущим производителем литых заготовок в дизельном машиностроении России.

Кузнечное производство

Кузнечно-прессовый цех обеспечивает заготовками основное производство ТМЗ.

В цехе сейчас трудятся 160 человек. Проектная мощность цеха рассчитана на выпуск 50 тыс. горячих поковок в год. С весны 2007 года объем производства по тоннажу вырос на 30 % в связи с увеличением спроса на продукцию ТМЗ и составил от 900 до 1000 тонн изделий ежемесячно. До прошлого года эта цифра колебалась в пределах 650 — 700 тонн. Начиная с 2004 года, ежегодно к номенклатуре цеха добавляется от двух до семи новых видов деталей. Здесь изготавливается до 120 наименований поковок весом от 1,2 до 250 кг.

В цехе сейчас трудятся 160 человек. Проектная мощность цеха рассчитана на выпуск 50 тыс. горячих поковок в год. С весны 2007 года объем производства по тоннажу вырос на 30 % в связи с увеличением спроса на продукцию ТМЗ и составил от 900 до 1000 тонн изделий ежемесячно. До прошлого года эта цифра колебалась в пределах 650 — 700 тонн. Начиная с 2004 года, ежегодно к номенклатуре цеха добавляется от двух до семи новых видов деталей. Здесь изготавливается до 120 наименований поковок весом от 1,2 до 250 кг.

Для резки сортового проката как в холодном, так и в горячем состоянии в заготовительном отделении цеха установлены пресс-ножницы с усилием от 500 до 1 600 т, а для нагрева проката – тоннельные печи скоростного нагрева. Резка заготовок коленчатых валов под штамповку осуществляется на абразивно-отрезном станке, для точных заготовок применяется высокопроизводительный ленточнопильный станок «Zens».

В кузнечном отделении работает мощное высокопроизводительное оборудование, среди которого имеется несколько единиц уникального. Это:

Группа кривошипных горячештамповочных прессов с усилием от 1 600 до 6 500 т.

Уникальный стан поперечно-клиновой прокатки для ступенчатых валов КПП.

Автоматическая штамповочная линия «Комацу» для шатунов на базе кривошипного горячештамповочного пресса САН 4500, транспортной системы, закалочно-отпускного агрегата и дробеметного барабана проходного типа.

Линия штамповки коленчатых валов в составе паровоздушных штамповочных молотов с массой падающих частей 10, 16, 25 т и обрезного пресса с усилием 2 500 т.

Молот с массой падающих частей 3 150 кг для штамповки поковок с изогнутой осью.

Горизонтально-ковочная машина с усилием 800 т для получения стержневых поковок.

Специально оборудованный кривошипный горячештамповочный пресс с усилием 6 500 т для горячего прямого выдавливания поковок.

Линии тяжелых молотов с весом падающих 25 тонн нет на других предприятиях Центральной России.

Для прессов с усилием 1 600 и 2 500 т, тяжелых молотов и горизонтально-ковочной машины имеется возможность по дозагрузке.

Для подготовки горячих штамповок под механическую обработку в термическом отделении установлены два агрегата изотермического отжига «Шкода» и агрегат улучшения.

Термогальваническое производство

Термический цех оборудован автоматическими и полуавтоматическими линиями и печами камерного и шахтного типа, на которых выполняются все виды термообработки углеродистых и легированных сталей заготовок деталей массой от 0,5 до 150 кг и габаритами до 1200 мм.

Термический цех оборудован автоматическими и полуавтоматическими линиями и печами камерного и шахтного типа, на которых выполняются все виды термообработки углеродистых и легированных сталей заготовок деталей массой от 0,5 до 150 кг и габаритами до 1200 мм.

На современном высокопроизводительном оборудовании для упрочняющей обработки деталей машин и инструмента осуществляется:

- Цементация с непосредственной закалкой и закалка в штампах на автоматизированных термоагрегатах «Холкрофт».

- Нитроцементация и термоулучшение производятся на полуавтоматических линиях «Айхелин», «Пекат», СНЦА и ЗГНЦА. Конвейерные агрегаты СКЗА используются для закалки метизов.

- Азотирование деталей и штампового инструмента выполняется в шахтных печах типа США-812/6И1 с получением диффузионных слоев глубиной 0,15-0,60 мм.

- Закалка ТВЧ осуществляется для деталей типа «вал», «ось», «кольцо», «метизы». Для охлаждения используется полимерная закалочная жидкость «Бреокс», обеспечивающая бездеформационный процесс закалки с антикоррозионной защитой.

Существующий технологический процесс и организация контроля качества изделий, прошедших термическую обработку на ОАО «ТМЗ», обеспечивают их конкурентоспособность по прочностным и износостойким свойствам.

На участке гальванообработки ЦЗЧ используются следующие технологии для создания защитных покрытий:

• Цинкование с радужным хроматированием:

- в барабанах - для деталей различной конфигурации весом до 250 гр.;

- на подвесках - для деталей весом до 1,5 кг с шириной, не превышающей 150мм, высотой и длиной, согласно размерам подвески, не более 500 и 800 мм соответственно.

• Фосфатирование с последующим омылением перед холодным выдавливанием для последующей глубокой деформации детали:

- в барабане - для деталей весом не более 300 гр.

• Антикоррозионное фосфатирование:

- в корзинах – для мелких деталей;

- на подвеске - для крупных деталей весом не более 16 кг и размерами (шир.*выс.*дл.) не более 320*500*800 мм.

• Антифрикционное фосфатирование (для снижения коэффициента трения):

- на подвеске в ванне - для деталей весом не более 16 кг и размерами (шир.*выс.*дл.) 350*400*500 мм.

• Защитное хромирование:

- для деталей несложной конфигурации весом до 1 кг.

Графитирование поршней для двигателей семейства 840 на оборудовании, производства фирмы «МАЛЛЕ».

Защитные свойства покрытий способствуют повышению долговечности изделий, увеличивают возможный срок их хранения без консервации.