ООО «ВолгаСтальПроект» - современная динамично развивающаяся металлургическая компания, основанная в 2005 году. Основным направлением деятельности является производство металлургических заготовок деталей, применяемых в различных отраслях машиностроения, в том числе в атомной энергетике, нефтехимии, судостроении, транспортном машиностроении, производстве грузоподъемного оборудования, оборудования для горнодобывающей промышленности.

Деятельность компании в области изготовления оборудования для атомных энергетических установок регламентируется требованиями и осуществляется в рамках лицензии Федеральной Службы по Экологическому, Технологическому и Атомному надзору.

Система менеджмента качества сертифицирована на соответствие требованиям международного стандарта ISO 9001-2011 и ГОСТ РВ 0015-002-2012.

Продукция поставляется с аттестацией на соответствие требованиям ГОСТ и другой нормативной документации. Возможна поставка продукции с планами качества с приемкой Уполномоченной организацией, Российскими Морским и Речным Регистрами, ВП МО РФ.

Отличительными особенностями компании являются современный подход к управлению ресурсами, широкие технологические возможности, внедрение передовых технологий организации производства, оптимизация затрат, гибкая система ценообразования.

Накопленный опыт, собственное современное производство, индивидуальное отношение к каждому из своих партнеров позволили ООО «ВолгаСтальПроект» стать востребованным производителем на металлургическом рынке России и Ближнего Зарубежья.

Основными направления деятельности компании:

· Изготовление поковок, получаемых методом свободной ковки на прессах и молотах.

· Изготовление штамповок, получаемых методом горячей объемной штамповки на молотах и прессах.

· Изготовление отливок различными видами литья.

· Предоставление услуг по термической обработке металлургических заготовок с их аттестацией на соответствие требованиям стандартов, применяемых в различных областях машиностроения (ГОСТы, ОСТы, СТ ЦКБА и др.), с использованием различных методов разрушающего и неразрушающего контроля.

· Предоставление услуг в проведении комплексных исследований качества металлических материалов разрушающими и неразрушающими методами контроля на соответствие требованиям нормативной документации, с целью определения характера и причин образования дефектов, возникающих в них на различных стадиях производства с выдачей рекомендаций на их устранение.

· Предварительная и окончательная механическая обработка заготовок.

· Резка заготовок.

Литейное производство

Литейное производство специализируется на изготовлении отливок из сплавов на основе алюминия и меди для различных отраслей машиностроения.

Производство оснащено современным технологическим оборудованием, изготовителем которого являются как известные отечественные производители, так и мировые лидеры в этой области, такие как:

- «OMEGA» (Великобритания) – автоматизированная формовочная линия FastLoop, смесители, вибростолы, кантователь;

- «GUT» (Германия) – заливочный и охладительный конвейер, выбивная решетка, оборудование для регенерации;

- «LAC» (Чехия) – газовые плавильные печи с функцией автоматизированного ведения плавки;

- «GOSTOLTSTdd» (Словения) – дробеметная установка.

Методы литья, применяемые при изготовлении отливок:

- Литье в разовые формы из ХТС («фуран-процесс»);

- Центробежное литье;

- Литье в кокиль.

Сплавы используемые при изготовлении отливок:

- сплавы на основе алюминия по ГОСТ 1583-93 (АК7ч, АК5М, АК9ч и др.);

- сплавы на основе меди (бронзы, латуни) по ГОСТ 613-79, ГОСТ 493-54, ГОСТ 17711-93 (Бр010ф1, Бр05ц5с5, Бр 08ц4, БрА9ЖЗЛ, БрА10Мц2Л; Ц4ОС; ЛЦ40Мц1,5 и др.)

Весогабаритные размеры отливок

Максимальный вес отливок, получаемых литьем в формы ХТС:

- Из сплавов на основе алюминия- 500кг;

- Из сплавов на основе меди – 800кг.

Максимальные габариты отливок, получаемых литьем в формы из ХТС- 1500х1200х600 (высота) мм.

- Максимальный вес отливок из сплавов на основе алюминия, получаемых путем ковки –

- Максимальный вес отливки, получаемых методом центробежного литья – 800кг.

Размеры отливок, получаемых на центробежной машине:

- Наружный диаметр – 400 ÷1000мм.

- Высота – 35 ÷

Неотъемлемой частью технологического процесса получения отливок из алюминиевых сплавов является дегазация жидкого сплава, целью которой является снижение отрицательного воздействия водорода, растворенного в жидком сплаве, вызывающего образование в отливках литейных дефектов – газовой пористости.

Для этих целей в производстве используется установка дегазации FDU–10 (Германия), которая позволяет вести обработку расплава в ковше. Для оценки эффективности операции дегазации производится определение индекса плотности сплава с использованием приборов для тестирования алюминиевого сплава GASTECPRO 2.0 и определения плотности сплава DENSITECBC1500C+Al–0011 DEVISE (Италия).

В производстве имеется лаборатория, оснащенная современным оборудованием и приборами, позволяющими осуществлять контроль химического состава сплава, а также качества формовочных и стержневых смесей.

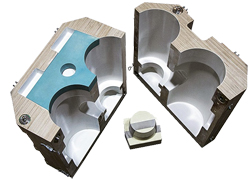

Модельный участок

В производстве ООО «ВолгаСтальПроект» имеется модельный участок, оснащенный современным универсальным деревообрабатывающим оборудованием, а также станками с программным управлением, позволяющими изготавливать модельную оснастку из различных материалов (модельного пластика, фанеры, дерева твердых пород, алюминиевых сплавов и др.) высокого уровня сложности и качества.

В производстве ООО «ВолгаСтальПроект» имеется модельный участок, оснащенный современным универсальным деревообрабатывающим оборудованием, а также станками с программным управлением, позволяющими изготавливать модельную оснастку из различных материалов (модельного пластика, фанеры, дерева твердых пород, алюминиевых сплавов и др.) высокого уровня сложности и качества.

При разработке конструкторско-технологической документации на литье широко и успешно используются программное обеспечение CAD/CAM:NX, PowerMILLPro, а также современная программа моделирования литейных процессов LVMFlow.

Компания также предоставляет услуги по созданию чертежей и 3D моделей:

- Разработка поверхностных и твердотельных моделей по эскизам заказчика;

- Разработка поверхностных и твердотельных моделей по чертежам;

- Разработка поверхностных и твердотельных моделей на основе облака точек или STL

- Разработка поверхностных и твердотельных моделей на основе 3DS моделей;

- Внесение изменений в геометрию отливок после преобразования поверхностных или твердотельных моделей;

- Создание сборок и объединение отдельных моделей в одну STL модель.

Лаборатория исследования металлов (ЛИМ).

В связи с увеличением объема выпуска металлургических заготовок для деталей ответственного назначения, используемых в изделиях различных отраслей машиностроения, требующих всестороннего исследования качества металла, в компании организована лаборатория исследования металлов.

В связи с увеличением объема выпуска металлургических заготовок для деталей ответственного назначения, используемых в изделиях различных отраслей машиностроения, требующих всестороннего исследования качества металла, в компании организована лаборатория исследования металлов.

В лаборатории работают высококвалифицированные специалисты, имеющие специальное высшее образование и ученые степени, а также многолетний практический опыт работы в исследовательских лабораториях крупных промышленных предприятий.

Лаборатория укомплектована необходимой нормативной документацией, оснащена современным испытательным оборудованием, приборами и средствами измерения, позволяющими проводить всесторонние исследования качества металла выпускаемых заготовок.

Услуги ЛИМ

- Исследование макроструктуры, излома, распределения серы методом серного отпечатка по ГОСТ 10243-75 и другой нормативной документации.

- Исследование микроструктуры:

- определение величины зерна по ГОСТ 5639-82;

- определение загрязнённости металла неметаллическими включениями по ГОСТ 1778-70;

- определение содержания ферритной фазы в изделиях из коррозионностойких хромоникелевых сталей аустенитного класса магнитным методом по РМД 2730.300.08-2003, методом металлографии и по ГОСТ 11878-66.

- Механические испытания при пониженной, комнатной и повышенной температурах:

- на растяжение (определение предела текучести, предела прочности, относительного удлинения, относительного сужения) при комнатной температуре и повышенных температурах по ГОСТ 1497-84, ГОСТ 9651-84;

- на ударный изгиб (определение работы удара, ударной вязкости) при температурах от - 80С° до 100С° по ГОСТ 9454-78;

- подтверждение критической температуры хрупкости в диапазоне температур от - 80С° до 100С° ПНАЭ Г-7-002-86;

- на изгиб по ГОСТ 14019-2003.

- определение твердости методами Бринелля, Роквелла, Виккерса по ГОСТ 9012-59, ГОСТ 9013-59.

- Испытание коррозионностойких сталей и сплавов на стойкость к межкристаллитной коррозии по ГОСТ 6032-2003.

- Химический анализ состава сталей и сплавов спектральным методом по ГОСТ 18895-97.

- Измерение магнитных характеристик сталей и сплавов;

- Ультразвуковая и магнитопорошковая дефектоскопия, капиллярные методы контроля.

- Проведение комплексных исследований качества материала металлургических заготовок на соответствие требованиям нормативной документации, для определения характера и причин образования дефектов в заготовках, разрушения изделий на различных стадиях производства, выдача рекомендаций по устранению дефектов.

Кроме вышеперечисленных услуг специалисты лаборатории готовы оказать помощь в выборе материалов при проработке конструкторской документации на технологичность изделий, по внедрению в производство современных сталей и рациональных заготовок, разработке и внедрению оптимальных режимов упрочняющей термообработки.