ООО «УАЗ-Металлургия» основано на базе Металлургического производства ОАО «УАЗ» и начало свою самостоятельную работу с 1 января 2005 года.

Предприятие имеет четыре основных производства - четыре цеха, расположенных в нескольких корпусах.

Это литейный и чугунолитейный цеха, кузнечно-штамповочный и цех пластмасс.

На предприятии используется современное высокопроизводительное оборудование, что позволяет подготовить производство в самые короткие сроки, установить более низкую себестоимость продукции и удовлетворить любые требования заказчиков.

Краткая характеристика производственных цехов ООО «УАЗ-Металлургия»

|

Наименование подразделения |

Изготовляемая продукция |

Виды деталей |

Проектные мощности |

Занимаемые площади кв. м. |

Имеющиеся лаборатории в цехах | |

|

Всего |

Пр-во | |||||

|

Чугунолитейный цех; |

Отливки весом до 25 кг из ковкого, высокопрочного и серого чугуна |

Картера мостов, чашки, фланцы и др. |

24 тыс.тонн отливок в год |

24 231 |

16 760 |

Спектральная экспресс-лаборатория, земельная лаборатория |

|

Кузнечный цех; |

Горячештампованные поковки повышенной и нормальной точности весом до 14 кг. |

Вилки карданных валов, вилки и шестерни КПП, РК, рычаги, фланцы, крестовины |

70 тыс. тонн поковок в год |

41 702 |

22 164 |

Металлографическая лаборатория |

|

Литейный цех №1 |

Отливки из серого, легированного чугуна весом до 15 тонн и из стали для холодных штампов и ремонтных нужд весом до 10 тонн; Отливки из жаропрочной стали до 500 кг; Изготовление отливок из цветных сплавов малого развеса. |

Штамповое, ремонтное литье, поддоны, звенья панцирных конвейеров. ЛПД – тройники, втулки и др. |

3 800 тонн чугунного литья 2 000 тонн стального литья |

12 288 |

5 535 |

Спектральная экспресс-лаборатория, земельная лаборатория |

Перечень марок сплавов и максимальный вес отливок

|

Марка сплавов |

Максимальный вес отливок, кг |

|

|

Высокопрочные чугуны |

||

|

ВЧ 40, ВЧ 45, ВЧ 50, ВЧ 70 |

25 |

|

|

Серые чугуны |

||

|

СЧ 18, СЧ 20, СЧ 25, СЧ 30 |

15000 |

|

|

Легированный чугун |

||

|

ИЧХ16Г2 |

800 |

|

Стали |

||

|

40Х25Н19С2Л |

500 |

|

|

Х20Н37С2Л |

500 |

|

|

30Х25Н19С2Л |

500 |

|

|

Сталь 45Л |

7000 |

|

Медные сплавы |

||

|

Бр010Ф1 |

900 |

|

|

Бр05Ц5С5 |

900 |

|

|

Лц40Сд |

0,2 |

|

Алюминиевые сплавы |

||

|

АК5М7 |

200 |

|

|

АК9ч |

200 |

|

Цинковые сплавы |

||

|

ЦА4М1В |

0,6 |

ПОДРОБНАЯ ИНФОРМАЦИЯ О ЛИТЕЙНОЙ ПРОДУКЦИИ И ТЕХНОЛОГИЧЕСКИХ ВОЗМОЖНОСТЯХ ЧУГУНОЛИТЕЙНОГО ЦЕХА ООО «УАЗ-МЕТАЛЛУРГИЯ»

Чугунолитейный цех является производителем отливок для автомобилей семейства УАЗ и запасных частей к ним, а также отливок на заказ из высокопрочного чугуна марок ВЧ 40, ВЧ 45, ВЧ 50 и ВЧ 70 и серого чугуна марок СЧ 18, СЧ 20 .

Развес изготавливаемых отливок от 0,2 кг до 25 кг. Производство высокопрочного чугуна стало возможным за счет ввода в эксплуатацию 2-х индукционных тигельных печей IFM 6R емкостью 8,4 т фирмы АВВ, работающих в тандеме.

Паспортная производительность тандема - 10 т/ч.

Контроль химсостава металла в печах осуществляется в спектральной лаборатории.

При производстве ВЧ используется процесс внутриформенного модифицирования и модификатор Lamet фирмы Элкем.

Цех оснащен автоматическими формовочными линиями АС-7086, АФА-30 фирмы «GISAG» и АФЛ «DISAMATIK» 2013 (безопочная формовка).

Формовка осуществляется в песчано-глинистых формах по-сырому. Приготовление формовочной смеси для АФЛ АС-7086 производится в смешивающих бегунах мод. 114М. АФЛ «DISAMATIK» имеет собственный смесеприготовительный участок.

Контроль физико-механических свойств смеси проводится с периодичностью 15-20 мин. в лаборатории по анализу формовочных и стержневых смесей.

Уплотнение смеси на АФЛ АС-7086 производится за счет встряхивания с подпрессовкой.

Стержни изготавливаются в нагреваемой оснастке из плакированных смесей на смоле СФ-015 и смесей на смоле КФ-90 полуавтоматами модели АС1089 и автоматами модели 4532 и 4705Б. Контроль физико-механических свойств стержневой смеси проводится в лаборатории.

Очистка отливок проводится в дробеметных барабанах мод. 42434, АС-4745, АС-4852 и в галтовочных барабанах мод. ОБ-900 и 314. Зачистка остатков питателей проводится на обдирочно-шлифовальных станках 3М636 и заточных полуавтоматах 42010 и 4579.

В цехе имеется окрасочный участок. Окрашивание отливок проводится методом окунания в ваннах с последующей сушкой в камерах. Теплоносителем является перегретый пар.

Контроль механических свойств и микроструктуры отливок проводится в металлографической лаборатории и лаборатории механических испытаний. Дополнительно проводится контроль микроструктуры особо ответственных деталей (детали дисковых тормозов, корпуса поворотных кулаков, барабан стояночного тормоза) ультразвуковым методом на приборах МАТ-А-СНЕК D2 и 25НР PLUS.

СЕРИЙНЫЕ ЧУГУННЫЕ ОТЛИВКИ:

Литейный цех является производителем отливок для ремонтных нужд УАЗ, а также изготавливает отливки для производства штампов.

ПРОДУКЦИЯ:

- Отливки из серого, легированного чугуна весом до 16 т. для холодных штампов и ремонтных нужд;

- Отливки из стали весом до 10 т.;

- Отливки из жаропрочной стали до 600 кг;

- Отливки из цветных сплавов малого развеса.

Срок изготовления отливок от 1 недели до 1,5 месяца с учетом изготовления модельного комплекта и его сложности.

Для производства отливок штампов в цехе применяются следующие марки сплавов:

- СЧ20, СЧ25, СЧ30 ГОСТ 1412-85 и легированный чугун с определенным химсоставом;

- Стали: 30Л, 35Л, 45Л ГОСТ 977-88.

В настоящее время освоено производства отливок для опорных частей моста из стали 30ГЛ и 35ГЛ.

Также освоено производство отливок из чугуна и стали для водяных насосов закачки воды в нефтяные скважины.

Максимальный вес чугунных отливок - 15000кг, стальных отливок 8000кг.

Для производства данных отливок в цехе имеются 2 плавильные печи модели ДС-6Н1.

Отливки изготавливаются по деревянным и пенополистироловым моделям.

Формы изготавливаются на участке крупного литья из холодно-твердеющей смеси на основе смол КФ-90 и ФФ-65.

Формы окрашиваются самовысыхающей циркониевой краской или электрокорундовой водной краской.

Контроль химсостава металла производится в спектральной лаборатории.

Контроль температуры металла производится разовыми термопарами.

В литейном цехе имеется участок импульсной формовки, где изготавливаются формы для отливок малыми сериями на автомобили семейства УАЗ из высокопрочного чугуна марки ВЧ50.

На данной установке также изготавливаются формы для отливок из жаропрочной стали.

Отливки изготавливаются из следующих марок сплавов:

- 40Х25Н10С2Л,

- 30Х25Н19С2Л,

- 40Х20Н14С2Л ГОСТ 977-88.

Размер опок на установке ВИФ 1000х700мм.

В цехе имеется автомат оболочковых форм, где изготавливаются формы для отливок подвижного пода термических печей, установленных в кузнечном производстве.

На данном автомате имеется возможность изготавливать отливки без механической обработки.

В цехе имеется участок по изготовлению отливок из цветных сплавов, следующих марок:

- Бр.О10Ф1,

- Бр.О5Ц5С5,

- Бр.А9Ж3Л,

- АК9ч,

- АК5М7.

Данные отливки изготавливаются в песчано-глинистые формы и формы из холодно-твердеющей смеси.

Плавка металла производится в индукционной печи ИСТ-1,0 и в печах сопротивления САТ-015.

Методом литья под давлением изготавливаются отливки для автомобилей семейства УАЗ следующих марок сплавов:

- Медного сплава - ЛЦ40Сд;

- цинкового сплава - ЦА4М1.

КУЗНЕЧНОЕ ПРОИЗВОДСТВО

Кузнечное производство состоит из двух кузнечных корпусов, в которых производят поковки нормальной и повышенной точности, от 1 до 4 групп сложности, массой от 0,4 до 11 кг из конструкционных и легированных марок сталей как для собственного производства, так и других фирм, таких как "ВАЗ" г. Тольятти и "КамАЗ" г. Набережные Челны.

Кузнечное производство, это:

- высококвалифицированный персонал, имеющий полувековой опыт изготовления поковок и горячих штамповок;

- высокопроизводительное, универсальное и специальное оборудование, позволяющее изготовлять поковки самых разнообразных форм и размеров;

- подготовка производства в самые короткие сроки;

- высокое качество продукции при разумных ценах.

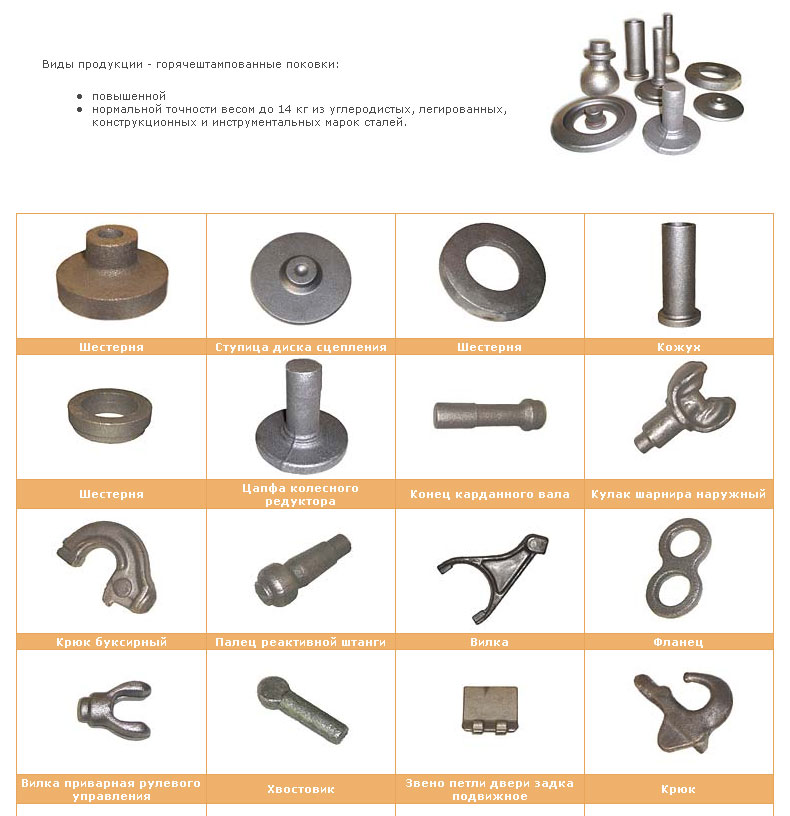

Виды продукции - горячештампованные поковки:

- повышенной и нормальной точности весом до 14 кг из углеродистых, легированных, конструкционных и инструментальных марок сталей.

СЕРИЙНЫЕ ГОРЯЧЕШТАМПОВАННЫЕ ПОКОВКИ:

ООО «УАЗ-Металлургия»

ООО «УАЗ-Металлургия»