КРАТКАЯ ХАРАКТЕРИСТИКА

Компания FAT, Германия производит все технологические модули оборудования для изготовления опочных и безопочных разовых литейных форм по ХТС-процессу (Фуран, Альфа-сет и др.), включая системы регенерации.

Компания FAT (FAT Forder- und Anlagentechnik GmbH, Германия) производит все типы своего оборудования только на территории Германии, что гарантирует его высшее качество.

Основной продукцией компании является оборудование для литейного производства, в основном, для изготовления опочных и безопочных форм, как, например:

- смесители непрерывного действия (No-bake-процесс: Фуран, Альфасет)

- автоматические формовочные линии для производства отливок в формах из ХТС

- системы регенерации, станции выбивки и дробления смеси

- различные по конструкции охладители

- линии заливки и охлаждения, участки сушки, окраски, кантования и сборки форм

- системы пневмотранспорта смеси, установки пылеудаления, транспортные системы форм ХТС всех типов и др.

Концепция «Все из одних рук» включает монтаж, запуск оборудования и сервис. Цель – достижение высокого коэффициента готовности и долгого срока службы наших установок. Критерий нашей работы – полная удовлетворенность клиента. Для сервиса и технического обслуживания FAT предоставляет квалифицированную сервисную команду, а также обширный склад запасных и быстроизнашивающихся частей.

Компания FAT в 2010 году реализовала ряд проектов на территории в России и СНГ:

1. ЗАО «Механоремонтный комплекс» ОАО «Магнитогорский металлургический комбинат». Проект включает поставку смесителя и вибростола для участка изготовления стержней. Предприятие производит продукцию для металлургических комбинатов (прокатные валки, изложницы)

2. Запущены в эксплуатацию формовочный и стержневой участки на СП «Эрденет» в Монголии. Смесители производительностью 30 и 6 тонн в час с вибростолами с системами пневмотранспорта подачи песка. Выполнен инжиниринг и строительная часть для системы регенерации производительностью 15 тонн в час. Предприятие производит запасные части для горно- добывающей промышленности.

3. Выполнена поставка комплекса оборудования для стержневого участка ОАО «Казцинкмаш» г. Риддер, Казахстан. В феврале 2011 года начинается монтаж оборудования. Предприятие производит запасные части для горно- добывающей промышленности.

4. Заключен и выполнен контракт на комплекс оборудования для ОАО «Благовещенский арматурный завод», Республика Башкортостан. В состав комплекса входит смеситель производительностью 30 тонн в час, система регенерации для Альфа-сет-процесса производительностью 15 тонн в час с выбивной решеткой. Монтаж оборудования начнется с марта 2011 года. Предприятие производит арматуру для нефтегазового комплекса и предприятий химической промышленности.

5. Продолжается комплексное переоснащение литейного производства ОАО «Новокраматорский машиностроительный завод». В 2010 году смонтирован еще один смеситель производительностью 40 тонн в час. Изготовлено и поставлено еще три смесителя производительностью 25 и 40 тонн в час. Продукция предприятия – крупногабаритное литье для горно-шахтного, металлургического и кузнечно-прессового оборудования.

6. Выполнен масштабный проект и изготовлено оборудование для комплексного обеспечения всего производства ОАО «Тихвинский вагоностроительный завод» пневмотранспортными системами подачи песка.

7. Заключен контракт на комплекс оборудования со смесителями и системой регенерации для литейного производства Механоремонтного комплекса ОАО «АрселорМиттал Кривой Рог», Украина. Предприятие производит чугунные изделия для металлургической отрасли. Запуск оборудования в эксплуатацию вторая половина 2011 года.

8. Заключен контракт на комплекс оборудования со смесителями и выбивной решеткой для ОАО «Армапром», г. Миргород, Украина. Предприятие производит арматуру для всех отраслей промышленности, включая атомную. Начала монтажа оборудования первая половина 2011 года.

Литье по ХТС-процессу на оборудовании фирмы FAT, Германия

ПРОИЗВОДСТВЕННАЯ ПРОГРАММА

СМЕСИТЕЛИ НЕПРЕРЫВНОГО ДЕЙСТВИЯ COMBIMIX (No-bake-процесс: Фуран, Альфа-сет)

COMBIMIX- высокопроизводительные смесители непрерывного действия производства фирмы для формовочных и стержневых смесей на смоляном связующем. Подвод песка осуществляется из бункера смесителя через устройство пропорционального дозирования и дозирующий шнек в зону смешивания.

Преимущества смесителей для No-bake фирмы FAT:

- Песок (смесь из свежего песка и регенерата) очищается от пыли непосредственно перед смешиванием в специальной камере очистки песка в псевдокипящем слое, что помогает сократить количество связующего до необходимого минимума. Для получения очищенного обеспыленного песка требуется больше времени, которое компенсируется коротким временем затвердевания (время реакции) и повышенной прочностью формы, при этом сокращен объем реагентных газов на выходе из смесителя.

- Очень малое количество отходов песка, так как после отключения смесителя вхолостую работает только зона смешивания, а зона кипящего слоя остается заполненной.

- Возможность нагрева песка в камере очистки до нужной для дальнейшей переработки температуры.

- Лопасти смешивания и очистки выполнены из твердосплавного металла, что предотвращает их дисбалансировку из-за износа. Кроме того, возможна замена отдельных лопастей.

- Перемешивающая и очищающая лопасти снабжены блокирующим приспособлением, что обеспечивает стабильность крепежа лопастей при очистке, возможна балансировка лопасти с шагом в 15°.

- Легкость замены внутренних оболочек рукава смесителя, выполненных из специальной стали.

- Внешние оболочки рукава открываются с обеих сторон, что обеспечивает легкий доступ для очистки смесителя. Угол открытия составляет 180°.

- В устройство управления смесителем стандартного исполнения интегрирован строчный дисплей для вывода сообщений о выполнении различных работ.

Различные типы высокопроизводительных смесителей отлично зарекомендовали себя в условиях работы реальных литейных цехов. Фирма производит всю гамму смесителей, которые удовлетворяют любым техническим и организационным требованиям различных литейных заводов.

АВТОМАТИЧЕСКИЕ ФОРМОВОЧНЫЕ ЛИНИИ ПО ТЕХНОЛОГИИ NO-BAKE ФИРМЫ FAT

Литейные заводы предъявляют высокие требования к универсальности и производительности формовочных линий по технологии ХТС, а также качеству отливок.

FAT предлагает индивидуальные решения под ключ для механизации участков ручной формовки разного уровня автоматизации в зависимости от существующих условий клиента. Модульная конструкция оборудования позволяет гибко размещать модули на доступных площадях цеха. По желанию клиента некоторые или все этапы ручной формовки могут быть механизированы или автоматизированы. Производительность может варьироваться от 1 до 20 форм в час в зависимости от степени автоматизации.

Линия включает несколько основных частей: высокопроизводительный смеситель непрерывного действия рукавного типа, вибростол, передаточные тележки, участок кантования, сушки, окраски и сборки форм, линия заливки и охлаждения, распределительное и управляющее устройство линии.

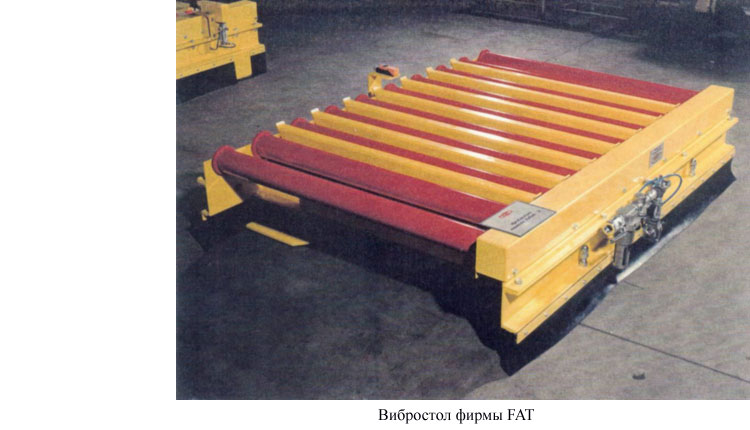

Вибростол встроен в систему рольгангов. Для виброуплотнения песчаных форм вибростол приподнимается пневматическим цилиндром. Все операции осуществляются через устройство управления смесителем. Вибростол имеет виброизоляцию, устанавливается на подрессоренную контропору с винтовыми нажимными пружинами на устойчивой опорной конструкции, оснащен устройством настройки частоты для вибростола с возможностью выбора частот, настройка осуществляется при помощи преобразователя частоты. Вибростол имеет решетчатое перекрытие и бак для отходов просыпей у вибростанции.

Передаточные тележки имеют колеса на шарикоподшипниках с обеих сторон с контактной колодкой для безопасного начала движения, электропитание и обмен контактами осуществляются через энергетическую цепь. Сверхгибкие кабели для энергетической цепи входят в объем поставки. Передаточные тележки полностью подключаются - вплоть до шкафа с клеммной коробкой.

Кантователь выполнен и установлен на 4 колонных опорах. Преимущество состоит в том, что песчаные формы меньшей прочности при съеме разделяются без эффекта кручения или перекоса. Держатель модельной плиты скрепляется в 4 местах гидравлическими скобами на нижней секции рольганга, которая оборудована гидравлическим цилиндром для подъема-опускания, кроме того, установлен виброагрегат для осуществления направленных колебаний как вспомогательный дополнительный элемент системы в процессе отделения полуформы от модельной плиты. Все необходимые контрольные и концевые выключатели встроены в автоматический рабочий механизм. Электрические кабели и гидравлические линии протянуты к поворотной установке опорной колонны и энергетической цепи. В объем поставки включена гидравлическая установка.

Печь предварительной сушки форм перед покраской оснащена газовым инфракрасным излучателем. Является стабильной конструкцией для работы в условиях литейного цеха.

Станция окраски обливанием состоит из ленточного транспортера, устройства скрепления скобами, гидравлического опрокидывающего механизма с гидравлическим агрегатом, конечным выключателем и т.д. Станция окраски форм включает резервуар для смешивания с переключателем перемешивания (с внешним устройством защиты), с двухмембранным насосом, шланговым трубопроводом, снабженным трубкой для ввода краски, блоком управления электрическими устройствами, ванну из сварного стального проката со стенкой отсоса и вытяжным осевым вентилятором, штуцеры отсоса DN 250 для подключения к вытяжной вентиляции.

Система вентиляции включает вытяжной осевой вентилятор с защитой от искрения со штуцерами DN 250 для подключения к трубопроводу отработанного воздуха.Сборщик форм для автоматической сборки песчаных форм состоит из подающей ленты (является накопительной между участком простановки стержней и сборщиком), приводной, центрирующей ленты и направляющих для выравнивания формы вдоль хода их движения, захватного устройства с двумя захватами (захватные пластины поворачиваются на 180°), подъемного устройства с захватом и встроенными весами, тележки для передвижения захватного устройства между позициями захвата и опускания, приводного рольганга на плавающих подшипниках для передвижения паллеты внутрь сборочной установки, стабильной стальной конструкции. Все операции контролируются с устанавливаемого рядом пульта управления. Все движения имеют гидравлическое управление, гидравлическая установка включается в объем поставки. Сборщик поставляется с полным проводным подключением - вплоть до клеммной коробки.

Линия заливки и охлаждения состоит из секции рольганга с приводными роликами, каждый ролик имеет цепной привод. Включает передаточные автоматические тележки с приводом движения и приводным рольгангом. Опорная конструкция изготовлена из стабильного профиля и снабжена ножками, регулируемыми по высоте.

Система электропитания и управления в полностью подключенном на фирме состоянии включает клеммную коробку, выполненную как свободно программируемое ЗУ (Siemens S7), вмонтированное в закрытый корпус распредшкафа (Rittal), предохранительное устройство IP 54, с плитой-основанием распредшкафа и пылезащищенной кабельной проводкой. Выполнено в соответствии с директивами VDE и UVV со световой мнемосхемой, сигнальными лампами в схемах для сигнализации того или иного рабочего режима. Устройство контролирует следующие компоненты оборудования: все секции рольганга, передаточные тележки, вибростол, поворотно-подъемное устройство, кантователь, печь предварительного нагрева, ленточные транспортеры, станцию окраски обливом, сборщик форм.

Визуализация оборудования осуществляется при помощи пульта управления Siemens Operator Panel (MP 270) для визуализации всех рабочих операций и индикации возможных сбоев, включает программирование (нет необходимости в световой мнемосхеме).

Более подробную информацию о формовочных линиях FAT Вы можете найти здесь.

ОБОРУДОВАНИЕ ДЛЯ РЕГЕНЕРАЦИИ ОТРАБОТАННОЙ СМЕСИ NO-BAKE

Высокие требования к качеству отливок в сочетании с применением эффективных процессов и оборудования с низким ресурсопотреблением создают предпосылки для перспективного производства. Системы механической регенерации фирмы FAT зарекомендовали себя при приготовлении холодно-твердеющих смесей как экономичное и эффективное решение. Линии регенерации фирмы FAT делают возможным многократное повторное использование смесей при сохранении высокого качества регенерата.

Выбивные решетки FAT являются центральным компонентом станции выбивки форм из ХТС. По уже отлаженной системе песчаные формы измельчаются в комья, которые потом передаются в установку регенерации для дальнейшей обработки.

Особенности:

- выбивные решетки FAT в зависимости от размеров приводятся в действие вибромотором или приводами для выполнения круговых колебаний;

- выбивные решетки FAT работают с направленной вибрацией для обеспечения оптимальной работы установки и снижения нагрузок на фундамент;

- возможна грузоподъемность свыше 20 тн;

- при размерах более 5000x3500 мм возможны комбинации двойных решеток;

- компания FAT осуществляет поставки комплектных выбивных кабин, включая защиту от шума и установку пылеудаления.

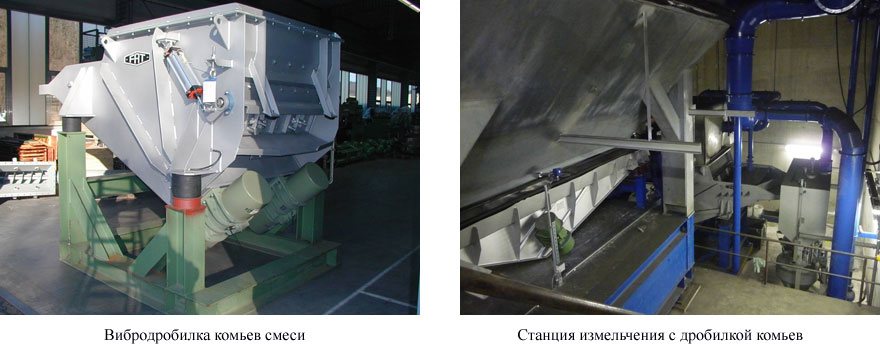

Комьедробилки FAT работают с направленной вибрацией и измельчают комья смеси, не повреждая при этом песчаное зерно. Дробилка виброизолирована, поэтому фундаменту не передается практически никакой вибрации. Классификатор песка по фракциям интегрирован в дробилку. Песок избыточной крупности постоянно удаляется как примесное вещество. Доля крупного песка составляет максимум 5%. Разница высоты расположения входного и выпускного отверстий для песка очень мала, поэтому размеры установки невелики.

Камера измельчения крепится болтами в каркасе машины и может быть заменена. Днище дробилки имеет съемное износозащитное покрытие.

Каскадные сита. Сито состоят из каскадных вставок с боковой камерой вытяжной вентиляции, которая подключена к трубопроводу системы пылеудаления, а также к расположенной внизу накопительной камере смеси. Песок, проходя через отдельные каскады, ссыпается в нижнюю накопительную камеру. Сквозь образующийся в каскадном сите слой песка происходит всасывание воздуха, который, образуя сплошной поток, способствует удалению из песка пыли. Объем отсасываемого воздуха регулируется при помощи перфорированной диафрагмы сзади камеры отсоса воздуха. В нижней накопительной камере смеси песок проходит через встроенный магнитный сепаратор барабанного типа, где из потока песка выводятся оставшиеся частицы металла.

Устройство финишной очистки регенерата Combicleaner. В камере установки COMBICLEANER значительно сокращаются потери отработанной смеси при накаливании благодаря интенсивной механической обработке. Диски, имеющие покрытие из твердого металла и вращающиеся в противоположных направлениях, позволяют удалить остаточные чешуйки связующего. Эта машина по переработке песка может работать как в непрерывном, так и в прерывном режиме. Путем циклической - через регулируемые интервалы- подачи воздуха в слой песка достигается его продвижение внутри установки к разгрузочному отверстию. Отделяющаяся в это время пыль отсасывается через штуцер.

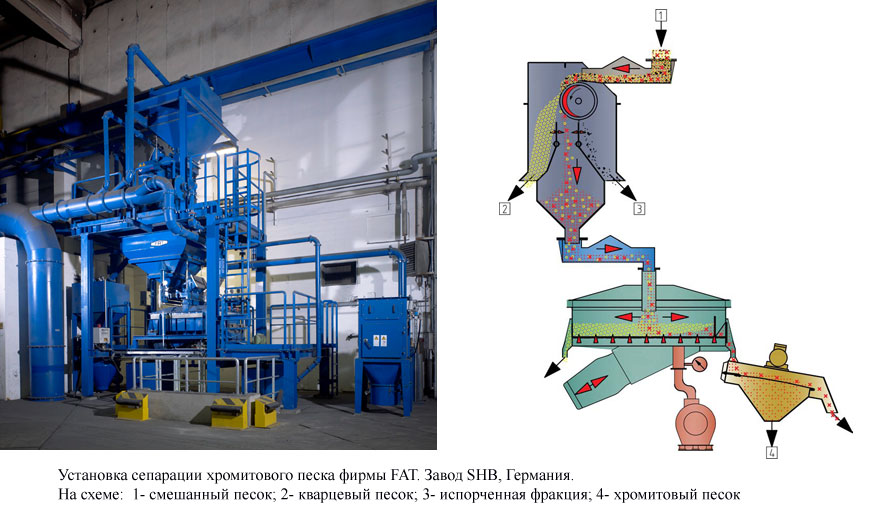

Установки сепарации хромитового песка. Для обеспечения высокого качества поверхности некоторых отливок иногда требуется хромитового песка. За счет совей более высокой теплопроводности этот тип песка лучше подходит прежде всего для материалов с большей температурой заливки. Поддержание стабильно высокого качества регенерата и высокая стоимость хромитового песка делают необходимой сепарацию кварцевого и хромитового песков.

УСТАНОВКИ ТЕРМИЧЕСКОЙ РЕГЕНЕРАЦИИ

Установки термической регенерации применяются также при приготовлении стержневой смеси. Остаточные чешуйки связующего сгорают низких потерях прокаливания.

Принцип работы. Механически измельченный отработанный стержневой песок проходит обработку в псевдосжиженном состоянии в специальной камере накаливания установки FAT. Псевдоожижение осуществляется воспламененной смесью воздуха и газа. Слой песка имеет высоту около 100 мм, таким образом, каждое отдельное зерно песка контактирует с огнем. Температура в камере накаливания составляет около 650°C, в области контакта с песком - примерно 1000°C. После термической регенерации песок охлаждается в накопительном охладителе FAT до рабочей температуры, а после происходит обеспыливание смеси в каскадном сите FAT.

ОХЛАДИТЕЛИ ПЕСКА

Охладители кипящего слоя FAT обеспечивают равномерное охлаждение смеси (отклонение составляет + 3°C). Полностью автоматизированное управление позволяет подавать точное количество воды, необходимое только для охлаждения, тем самым расход охлаждающей воды остается низким. Монтаж дополнительного оборудования и подключение теплой воды (водный подогрев) позволяет осуществить переключение с режима охлаждения кипящего слоя на режим нагрева смеси. Охладители кипящего слоя FAT обеспечивают тщательную сепарацию зерен песка. Остаточное содержание пыли в смеси после просева составляет макс. 0,1 % (пыль ≤ 0,063 мм).

Охладители / нагреватели песка FAT обеспечивают равномерное охлаждение смеси. Температурное отклонение составляет + 3° C. Автоматизированное управление позволяет подавать точное количество воды, необходимое для охлаждения, тем самым расход охлаждающей воды остается низким. Оснащение дополнительным оборудованием и подключение теплой воды (водный подогрев) позволяет осуществить переключение с режима охлаждения на режим нагрева смеси.

Охладитель оснащен вибродозатором, который обеспечивает:

- равномерное распределение песка по всей поверхности охлаждения;

- исключение засорения дозирующей плиты крупными зернами песка;

- производительность, настраиваемую через преобразователь частоты;

- автоматическое прекращение поступления песка при высоких температурах.

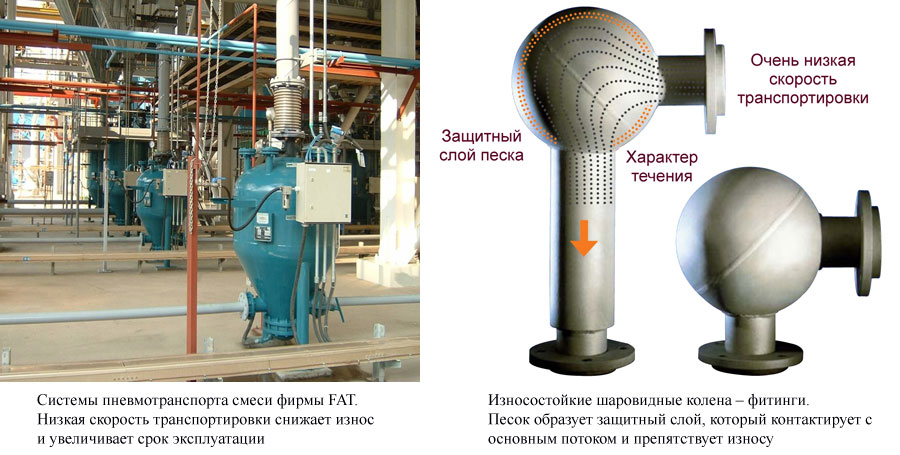

СИСТЕМЫ ПНЕВМОТРАНСПОРТА

Системы пневмотранспорта FAT обеспечивают транспортировку песка с минимальным износом. Практически отсутствует износ песчаного зерна и транспортного трубопровода. В качестве фитингов FAT использует шаровидные колена труб, благодаря чему повышается срок эксплуатации оборудования. Транспортный трубопровод постоянно заполнен песком. Таким образом, каждый шаг обеспечивается напором песка в трубопроводе. Механизмы распределения песка по потокам отсутствуют, имеются только тарельчатые клапаны на бункере с песком, которые распределяют песок по рабочим резервуарам. Эти клапаны не соприкасаются с потоком песка и поэтому не изнашиваются и отличаются надежностью и безопасностью.

Подробнее ознакомится с этим и другим оборудованием Вы можете на сайте компании FAT: