ООО ТК 'Толедо' – поставщик литейного и плавильного оборудования

В настоящее время ООО ТК «Толедо» поставляет оборудование для плавки металлов и оборудования литейных цехов для малых и средних литейных предприятий.

Основные виды поставляемой продукции и оказываемых услуг:

- дуговые печи постоянного тока емкостью 0,06 - 3,0 т

- сталеплавильные печи

- руднотермические печи

- центробежные литейные машины вертикального, горизонтального и роликового исполнения

- ковши литейные

- ремонт литейного оборудования, в т.ч. восстановление б/у оборудования, капитальный ремонт, запуск долго неэксплуатируемых печей, пуско-наладочные работы и др.

Наша фирма является членом Российской ассоциации литейщиков. Принимает активное участие в различных выставках по металлургии и литейному делу.

ПРОДУКЦИЯ И УСЛУГИ

ДУГОВЫЕ ПЕЧИ ПОСТОЯННОГО ТОКА

Дуговая печь - используются в литейном деле и металлургической промышленности для выплавки углеродистых и легированных марок сталей. Дуговые печи постоянного тока вобрали в себя накопленный опыт эксплуатации и конструирования дуговых сталеплавильных печей переменного тока и мощных преобразователей постоянного тока. Аналогичное конструктивное исполнение элементов печей переменного тока и печей постоянного тока – кожух, свод, механизм наклона печи и перемещения электрода, одинаковая схема загрузки шихты и разлива металла, использование одних и тех же огнеупорных материалов – позволяют хорошо вписать дуговые печи постоянного тока в существующие технологические линии литейных и металлургических цехов, почти полностью используя разработанные технологические процессы плавления и рафинирования металла.

Дуговые печи называются дуговыми или электродуговыми из-за принципа образования источника тепловой энергии, которая выделяется на электрической дуге. Температура на дуге составляет 6000К.

Подаваемый в плавильное пространство ток выпрямляется тиристорами и дает ряд эксплуатационных преимуществ, в сравнении с переменным током. Дуговые печи постоянного тока работают бесшумно, нет обратных токовых бросков в сеть, ниже угар и газообразование, есть возможность переработки мелкодисперсных материалов и стружки. Скорость плавки ДСП и ДППТ аналогичны, по расходу электроэнергии ДППТ экономичнее на 10-15%, по расходу графитизированных электродов экономия составляет 30-50%, стойкость огнеупорных материалов выше. Все эти показатели справедливы при сравнении печей ДСП с 3 сводовыми элетродами и ДППТ с 1 сводовым и 1 подовым.

Преимуществом дуговых печей постоянного тока является:

- надежность подового электрода, хотя данный узел является спорным для многих производителей аналогичных агрегатов

- изготовление металлоконструкции, электрооборудования, сборка, разработка ПО системы управления, отладка и предналадка печей производится в одном месте.

- проектирование оборудования с учетом российской действительности и невысокой культуры производства

Компания Толедо предлагает линейку дуговых печей постоянного тока номинальной емкостью электропечей (по стали, чугуну) от

Сталеплавильные печи позволяют выплавлять более 650 марок сталей, легированных чугунов, очищать наследственность металла, вести как переплавной, так и металлургический процесс. Плавка ведется в дуговом режиме (открытой дугой), компоновка электропечи может быть 1 сводовый / 1 подовый электрод либо 2 сводовых электрода. Завалка шихты осуществляется загрузочной корзиной в один прием при отведенном своде. Контроль за работой печи ведется из рабочего окна. На печах емкостью до 400кг рабочего окна нет.

Руднотермические печи предназначены для плавки шлаков и рудных материалов. Режим работы бездуговой в режиме шлаковой проводимости, компоновка электропечи 2 сводовых электрода / 2 сводовых 1 подовый. Применение для плавка шлака конструкции с 2 сводовыми электродами необходимо, т.к. не металлизированный шлак в холодном состоянии является диэлектриком и в случае «потери дуги» и застывании шлака возобновление плавки на печи с 2 сводовыми электродами будет легче. Для более интенсивного разогрева донной части расплава рекомендуется в конструктиве заложить подовый электрод.

Подача материала в печь осуществляется через труботечку (водоохлаждаемое отверстие в своде).

АСУ дуговых печей постоянного тока построена на базе контроллеров Siemens и Mitsubishi, данные о плавке выводятся на пульт оператора, установка параметров плавки и контроль работы печи производится на сенсорной панели.

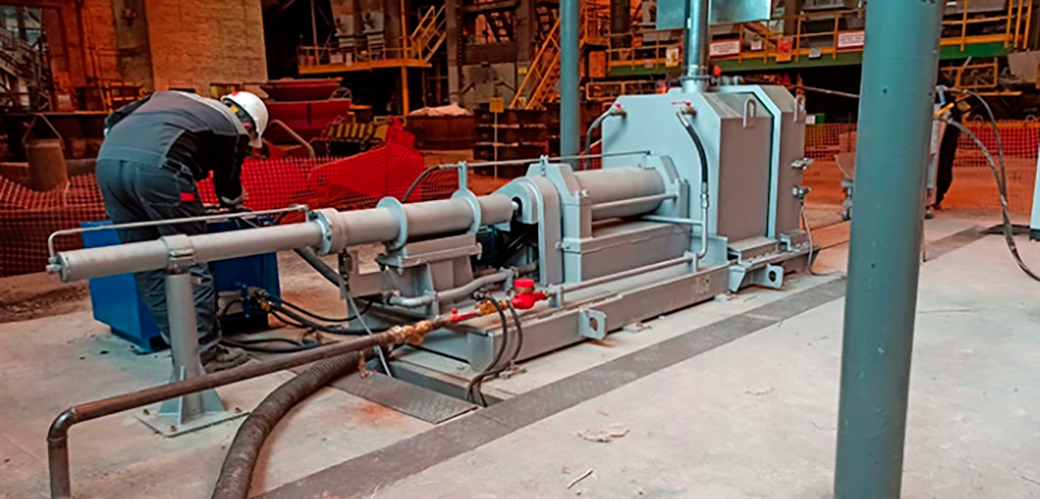

ЦЕНТРОБЕЖНЫЕ МАШИНЫ

Центробежное литьё — это способ литья металла во вращающиеся литейные формы при котором формирование отливки происходит под воздействием центробежных сил.

Центробежное литье применяются для получения отливок из чугуна, стали, бронзы, алюминия, магния, цинка и их сплавов. Номенклатура отливок - втулки, кольца, трубные заготовки, подшипники качения, подшипники скольжения, бандажи вагонов. Способ формирования отливок под действием центробежных сил обеспечивает высокую плотность и механические свойства отливок.

Центробежная машина

Известна как кокильная машина, консольная машина, центробежная литьевая машина, станок для центробежного литья.

Центробежная литьевая машина Толедо позволяет получать отливки длиной от 50 до 300мм, диаметром 50...1500мм, массой 5...5000кг.

Металлическая форма - изложница изготавливается из стали, толщина стенок 40-80мм.

Центробежная литейная машина оснащается системой водяного охлаждения изложницы ( при заливке стали и чугуна), или воздушного охлаждения ( при заливке бронзы, латуни). Помимо этого, центробежная литьевая машина имеет систему управления с возможностью регулирования скорости вращения формы, и включения операций по времени, позволяющую минимизировать влияние человеческого фактора на процесс. Благодаря этому метод центробежного литья максимально прост, а потери от брака минимальны

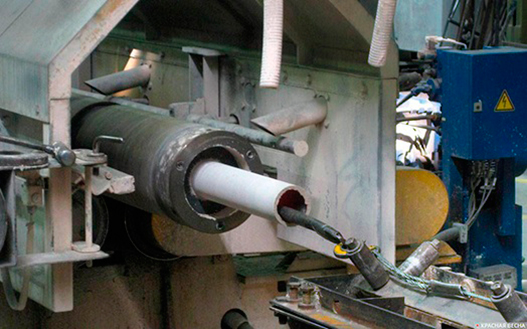

Принцип работы центробежных литьевых машин ( центробежного литья ):

Центробежный способ литья достаточно простой.

Перед заливкой изложницу центробежной литьевой машины предварительно подогревают до 250 град и окрашивают краской для избежания пригара отливки к форме. Жидкий металл заливают во вращающуюся ( изложницу, кокиль ). Центробежные силы, возникающие при вращении изложницы, прижимают расплавленный металл к поверхности изложницы, в результате чего происходит его уплотнение и удаление из него газовых и неметаллических включений. После заливки металла в изложницу центробежной литьевой машины, снаружи изложницы подается охлаждение водой ( душированием ), это обеспечивает направленную кристаллизацию снаружи отливки во внутреннюю поверхность. Так получается центробежное литье - прочная, имеющая хорошую плотность отливка, которая всегда имеет форму тела вращения.

Центробежный способ литья. Преимущества:

- высокий выход годного литья до 95%, нет литниковой системы;

- отливка высокой плотности с направленной кристаллической решеткой;

- малые производственные площади ( от 30 кв.м.);

- высокая добавленная стоимость.

Типы центробежных машин:

- Горизонтальная центробежная машина

- Вертикальная центробежная машина

- Роликовая центробежная машина

Центробежные литейные машины применяются для производства:

- гильзы дизельного двигателя (ДВС)

- буровых насосов УНБ, УНБТ

- бронзовых втулок ЭКГ

- прокатных валков прокатных станов

- втулок роликов

- втулок чугунных колец, тормозных барабанов

- реакционных труб из нержавеющих сталей

- биметаллических втулок

- подшипников скольжения

- втулок забойных двигателей

- втулок генераторов

- чугунных втулок судовых двигателей

- локомотивных втулок

- втулок горного оборудования

- втулок для РМЗ

- производства роторов электродвигателей

- изготовление венцов червячных колец

- барабанов для бумагодельных машин

- мукомольных вальцов

- поставка запасных частей ( шпиндельный узел, оснастка, изложница ), а также выполнение ремонта центробежных машин

ЛИТЕЙНЫЕ КОВШИ

Литейный ковш - так же известен как сталь ковш, сталеразливочный ковш, ковш металлургический. Разливочный ковш предназначен для приема расплава из печи, его транспортировки до заливочного участка и заливки в формы безопасно и эффективно.

Ковши Толедо соответствуют всем требованиям правил Промышленной Безопасности. При проектировании учитывается требование по наполнению литейного ковша не более 7/8 (88%) при этом 5% от объема расплава дополнительно предусмотрено под шлак, расчетная толщина футеровки сталь ковша не менее 120 мм. Цапфы рассчитаны с 8 кратным запасом прочности.

Литейный ковш Толедо имеет траверсы с экранированной защитой от теплового излучения, сама траверса обернута огнестойким теплоизоляционным материалом. Подвеска ковша также закрыта защитными экранами. Эти защиты позволяют снизить термонагрузку узлов сталь ковша и повышают его долговечность.

Сталеразливочный ковш Толедо отличается конструкцией узла наклона. Цапфы сталь ковша соединяются с траверсой на специальных подшипниках, это значит, что цапфы (оси поворота) в процессе работы не изнашиваются, т.к. нет сухого трения. Ответственные элементы сталь ковша перед сборкой проходят Ультразвуковой контроль на наличие трещин и внутренних дефектов. Забракованные элементы идут в лом.

В конструкции литейного ковша применяется типовой заводской редуктор, доработанный до червячного, это позволяет оперативно производить агрегатный ремонт оборудования. При поставке сталь ковша на все быстро изнашиваемые узлы и детали предоставляются чертежи изделий, на покупные изделия - контакты поставщиков.

Литейные ковши Толедо поставляются под заказ из стандартного модельного ряда или по индивидуальному Техническому заданию. Заказ поступает в работу только после согласования чертежей Заказчиком. Это значит, что Толедо поставит ковш, который будет соответствовать Вашим ожиданиям и сможет решить Ваши задачи.

Мы имеем возможность предложить:

- Конический ковш (сталь, чугун, алюминий, магний, цинк и их сплавы)

- Чайниковый ковш

- Стопорный ковш

- Барабанный ковш

- Ковш для получения высокопрочного чугуна ВЧ (с шаровидным графитом)

- Ковш под агрегат ковш-печь (АКП)

- Ковш сталеразливочный с шиберным затвором

- Ковш для монорельсов ( с жестким креплением на подвеску )

- Разливочные ковши с теплоизоляционной крышкой

- Литейные ковши с нижним зацепом для кранового наклона

- Ковш литейные под вилочный погрузчик

- Ковш для автоматических линий

- Шаблоны для футеровки ковшей

- Теплоизоляционные крышки для ковшей

- Ремонт литейных ковшей

Типы литейных ковшей:

Конический ковш

Конические ковши применяются для разливки чугуна, цветных сплавов и др. металлов, в которых нет высоких требований к защите литья от шлаков и неметаллических включений. Конический ковш называется из-за конической формы носка для выдачи расплава. Данная конструкция удобна для обслуживания ковша, не требует высокой квалификации персонала, при этом не защищает литейную форму от попадания шлака. Шлак в таком ковше удаляется вручную скребком, перед заливкой в форму.

Чайниковый ковш

Чайниковые ковши предназначены для разливки углеродистых и нержавеющих марок сталей и сплавов. Преимуществом в сравнении с коническим ковшом является выдача более чистого металла без шлака.

Чайниковым ковш называется из-за специальной конструкции разливочного носка как у "чайника". В носике ковша предусматривают специальную огнеупорную перегородку, не доходящую до дна ковша, которая предупреждает попадание шлака в форму во время ее заливки расплавом. Верхний слой шлака в момент разливки не удаляется и остается в ковше, он служит для удержания температуры металла и защищает расплав от окисления. Такой способ разливки еще называют "сифонной" разливкой, он позволяет значительно снизить брак литья по неметалическим включениям, за счет удержания шлака в ковше, в форму попадает только чистый металл.

Сложность обслуживания такого ковша заключается в футеровке разливочного носка и его чистке после каждой разливки. Данный вопрос решается дополнительной комплектацией ковша шаблоном для футеровки, который подходит для набивных масс и наливных бетонов.

Стопорный ковш

Стопорные ковши чаще применяются как сталеразливочные ковши для разливки стали. Конструктивно, выдача расплава производится со дна ковша, при этом, легковесный шлак остается в ковше над расплавом и не попадает в литейную форму.

Стопорный ковш, в сравнении с чайниковыми, обладает преимуществом в виде наименьшей траектории струи от точки выдачи металла до формы. Этот сталь ковш можно вплотную подвести к форме и вести разливку, дозируя подачу металла открытием/закрытием стопора. Стопорный механизм подпружиненный на закрытие, значит не требует усилия литейщика на запирание и обеспечивает удобство разливки.

Стопорный ковш требует высокой квалификации персонала. После каждой разливки, футеровку стопорного механизма необходимо менять. Сушка стопора требует специальной печи для сушки стопоров.

При поставке ковша "Толедо" предоставляет номера стаканов, пробок и рекомендованную марку огнеупоров стопорной штанги. На стопорных ковшах часто разливают высококачественные, нержавеющие, жаропрочные марки сталей.

Барабанный ковш

Особенность конструкции барабанного ковша позволяет сохранять температуру залитого в него металла длительное время. Применяется он в случаях необходимости транспортировки горячего металла на значительные расстояния, сборки металла с нескольких плавильных агрегатов для заливки одну форму, для переливки металла из одного агрегата в другой, для заливки и ожидания проведения технологических операций. Сложность обслуживания барабанного ковша заключается в его футеровке и чистке.

Форма барабанного ковша улучшает условия труда литейщиков, так как рабочие меньше подвергаются воздействию излучения расплавленного металла.

Альтернативой барабанному ковшу, может служить конический ковш с теплоизолированной крышкой.

Литейный ковш для получения ВЧ (высокопрочного чугуна)

Конструктивно данный ковш отличается соотношением размеров диаметр/высота, если у обычного ковша он составляет 0,7, то ковши под ВЧ это 0,5 (1/2). Большое соотношение высоты к диаметру требуется для более эффективного протекания процесса модифицирования чугуна магнием в "сэндвич"-процессе при одновременном снижении расхода модификатора. Аналогичным решением может быть модифицирование проволокой, но данное решение требует наличие дорогостоящего трайб-аппарата. На малых объемах он себя не окупает.

Специальные ковши ( выполненные по индивидуальному проекту, техническому заданию Заказчика)

Специальными называются ковши для выполнения специальных задач таких как разливка меди, транспортировки шлака в рафинировочных или металлургических цехах, ковши под спец. материалы, ковши под ВЧ.

Также в данную группу относятся ковши для разливочных машин, ковши для литейных машин и стендов, ковши под монорельс, ковши для транспортировки вилочным погрузчиком.

Нестандартными являются ковши, изготовленные по ТЗ заказчика исходя из ограничений на производственной площадке: узкий приямок, малая высота пролетов и ГПМ, когда ковш при сохранении его емкости надо изготовить уже/шире, ниже/выше, с короткой траверсой, с двумя стопорами и т.п.

При проектировании специальных ковшей так же учитываются все требования промышленной безопасности.

Работы по ремонту литейных ковшей:

- Ремонт стопора

- Замена днища

- Замена ребер днища

- Ремонт корпуса, бандажа

- Замена серьги опрокидывания

- Усиление корпуса

- Замена вилки

- Замена защиты траверсы

- УЗК цапфы и подвески