ЗАО «Ферросплав», основанное в 1993 году, является одним из ведущих предприятий СНГ, выпускающих порошковую проволоку для внепечной обработки чугуна и стали, фракционированных и брикетированных ферросплавов.

Продукция ЗАО «Ферросплав» поставляется на крупнейшие металлургические предприятия России и СНГ.

Предприятие имеет в своем составе производственный цех, располагающий двумя станами для производства порошковой проволоки суммарной производительностью до 12 тысяч тонн в год, дробильное оборудование (КИД, ДЩ, двухвалковая дробилка, вибросита ), прессовое оборудование и дезинтегратор.

ЗАО «Ферросплав» располагает собственным научно-внедренческим центром, укомплектованным высококвалифицированными специалистами.

Основные технологические направления деятельности ЗАО «Ферросплав»:

- повышение качества продукции в металлургии, машиностроении, судостроении, сварочном производстве, транспортном машиностроении и т.д.;

- рафинирование, модифицирование и микролегирование стали;

- десульфурация и модифицирование чугуна.

ПРОДУКЦИЯ ПРЕДПРИЯТИЯ

Преимущества применения порошковой проволоки:

- Сокращение расхода ферросплавов на тонну стали;

- Точное дозирование вводимых в расплав материалов;

- Возможность гибкого управления процессом легирования металла;

- Улучшение экологических условий при выплавке;

- Возможность использования сложных легирующих композиций;

- Получение изделий с улучшенными потребительскими свойствами;

- Повышение экономической эффективности металлургического производства.

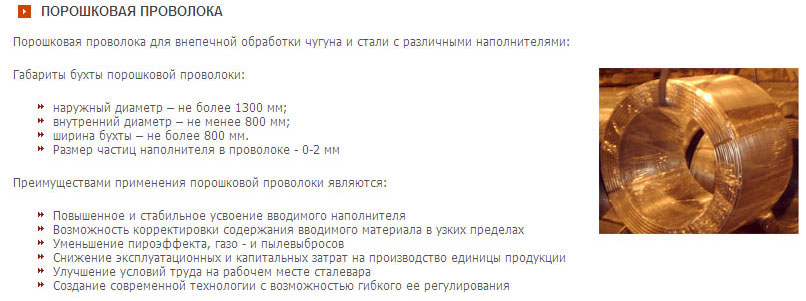

- Повышенное и стабильное усвоение вводимого наполнителя

- Возможность корректировки содержания вводимого материала в узких пределах

- Уменьшение пироэффекта, газо - и пылевыбросов

- Снижение эксплуатационных и капитальных затрат на производство единицы продукции

- Улучшение условий труда на рабочем месте сталевара

- Создание современной технологии с возможностью гибкого ее регулирования

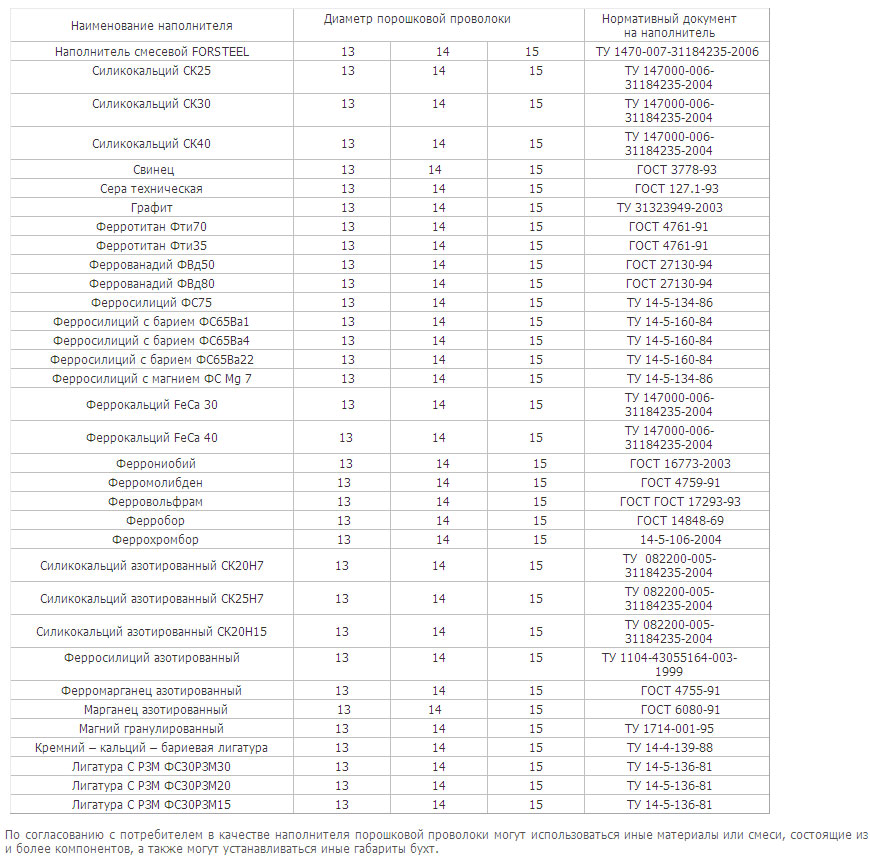

ИСПОЛЬЗУЕМЫЕ НАПОЛНИТЕЛИ

ТРАЙБ-АППАРАТЫ

В настоящее время все большее количество технологических операций по получению сталей и чугунов переносится на агрегаты внепечной обработки – ковш-печь и вакууматор. Однако эффективная работа данных агрегатов не может быть обеспечена без применения качественной порошковой проволоки, а также современных, высокотехнологичных и надежных трайб-аппаратов.

В настоящее время все большее количество технологических операций по получению сталей и чугунов переносится на агрегаты внепечной обработки – ковш-печь и вакууматор. Однако эффективная работа данных агрегатов не может быть обеспечена без применения качественной порошковой проволоки, а также современных, высокотехнологичных и надежных трайб-аппаратов.

Такие трайб-аппараты, предназначенные для внепечной обработки сталей и сплавов, выпускаются немецкой фирмы « VOCK GMBH » - одним из ведущих производителей высокотехнологичного оборудования. Трайб-аппараты фирмы « VOCK GMBH » отвечают всем современным технологическим требованиям, конструкционно и технически не уступают аппаратам известной фирмы « ODERMATH », имея при этом более низкую цену, и зарекомендовали себя в условиях таких металлургических предприятий как ОАО «ММК», ОАО «Северсталь», ОАО «ОЭМК», ОАО «МК «Азовсталь», предприятий группы CORUS и других.

ЗАО «Ферросплав» является официальным дилером фирмы « VOCK GMBH » в России и странах СНГ.

Фирмой « VOCK GMBH » выпускаются трайб аппараты со скоростью ввода от 2 до 420 м/мин и числом применяемых ручьев от 1 до 4.

Следует подчеркнуть, что наибольший эффект при применении данного оборудования достигается при использовании порошковой проволоки высокого качества с наполнителями, в наибольшей степени отвечающим задачам, поставленным перед внепечной обработкой расплава.

В ЗАО «Ферросплав» действует научно внедренческий центр, укомплектованный сотрудниками, которые долгое время проработали в ЧелябНИИМе, и в ДонНИИЧермете, успешно занимаются разработкой новых материалов и технологий модифицирования сталей и чугунов, а также их внедрением и инжиниринговым сопровождением на предприятиях.

Наша компания готова принять участие в поставке трайб-аппаратов и порошковой проволоки, разработке и внедрении передовых технологий внепечной обработки сталей и чугунов, инжиниринговом сопровождении поставленной продукции и оборудования.

Более подробную информацию Вы можете узнать, обратившись в нашу компанию, а так же на сайте фирмы «VOCK GMBH» по адресу www.vock-gmbh.de

ЗАО «Ферросплав» подготовило и опубликовало двухтомный Справочник ферросплавов, модификаторов и лигатур

НАУЧНО-ИССЛЕДОВАТЕЛЬСКИЕ, ИНЖИНИРИНГОВЫЕ И КОНСАЛТИНГОВЫЕ УСЛУГИ

НВЦ (Научно Внедренческий Центр) ЗАО «ФЕРРОСПЛАВ» предоставляет следующие научные, инжиниринговые и консалтинговые услуги:

1. Проведение научно-исследовательских работ по:

- совершенствованию и созданию новых технологий изготовления металлопроката и литых изделий в сталеплавильном, литейном, прокатном и термическом производствах;

- разработке и созданию новых марок сталей, сплавов, чугунов и технологии изготовления изделий из этих материалов.

2. Научно-инжиниринговое сопровождение собственной продукции на предприятиях заказчика, включающее:

- выезд специалистов ЗАО «ФЕРРОСПЛАВ» для оказания консультационных услуг по анализу действующей технологии и определению возможностей ее изменения с целью улучшения качества выпускаемой продукции, снижения затрат на ее производство и т.д.

- предоставление в аренду имеющегося технологического оборудования;

- проведение демонстрационного показа применения продукции, изготавливаемой ЗАО «ФЕРРОСПЛАВ»;

- разработка технологических процессов, исходя из особенностей оборудования и технологии заказчика;

- после отработки технологии – поставка заказчику необходимых для обеспечения техпроцесса материалов и продукции, производимых ЗАО «ФЕРРОСПЛАВ».

3. Разработка новых видов продукции, изготавливаемых ЗАО «ФЕРРОСПЛАВ».

ТЕХНОЛОГИИ И ОБОРУДОВАНИЕ

Раскисление металла

Раскислением называется понижение содержания кислорода в металле или связывание его в прочные соединения.

Наиболее распространенным методом раскисления является глубинное (осадочное). Оно применяется при выплавке металла во всех агрегатах сталеплавильного производства и осуществляется введением в металл элементов, связывающих кислород в прочные оксиды.

Более или менее полное удаление образовавшихся оксидных включений (продуктов раскисления) происходит в результате их осаждения - всплывания или выноса потоком металла и переходом в шлак или на твердые межфазные поверхности.

В настоящее время в металлургии для раскисления большинства сталей применяется алюминий в различных формах - в виде проволоки или брусков.

Применение алюминия позволяет получить сталь с мелким зерном и показателями пластичности и вязкости, лежащими в пределах допустимых значений.

В то же время, применение алюминия, даже при относительной чистоте стали, в дальнейшем может привести к появлению некоторых отрицательных факторов:

- Уменьшение степени жидкотекучести стали и, как следствие, увеличение вероятности затягивания каналов сталеразливочных стаканов;

- Возможность образования кристаллических включений оксидов алюминия, имеющих остроугольную форму и служащих источниками разрушающих напряжений (концентраторами напряжений).

При обработке раскисленной алюминием стали порошковой проволокой с кальцийсодержащим наполнителем эти негативные явления в значительной степени становятся менее выраженными или их появление исключается совсем.

Обработка кальцием стали, предварительно раскисленной алюминием, позволяет достичь таких значений содержаний кислорода, которые по величине сопоставимых к равновесному с алюминием.

Снижение концентрации кислорода при обработке в агрегате «ковш-печь» служит источником уменьшения количества неметаллических включений при охлаждении и последующем затвердевании стали.

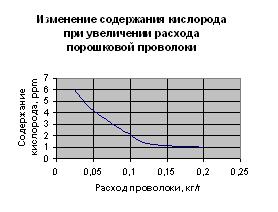

Общеизвестно, что при обработке стали проволокой с наполнителем, содержащим кальций, при расходе последнего не более 0,2 кг/т, удается достичь снижения содержания кислорода вплоть до тысячных долей процента, что четко видно на представленном графике.

При этом, эффективность работы Ca при раскислении зависит от формы его существования в проволоке:

металлический кальций имеет температуру плавления 851 оС и температуру испарения 1492 оС, температура плавления наиболее распространенного ферросплава СК30 (30% Ca и 60 Si по ГОСТ 4762-71) составляет 1100оС, данный материал имеет меньшую упругость паров, что приводит к большей эффективности работы Ca.

При установленной скорости введения порошковой проволоки обеспечивается усвоение кальция свыше 20%.

Одной из самых важных задач при производстве стали, предварительно раскисленной алюминием, является исключение вероятности затягивания каналов сталеразливочных стаканов при непрерывной разливке металла.

Это обеспечивается регламентированным вводом порошковой проволоки с кальцийсодержащим наполнителем в ковш на агрегате «ковш-печь» в количествах, зависящих от содержания Al, Si, O, S в жидком металле.

Преимущества, выраженные в уменьшении содержания кислорода в металле при раскислении порошковой проволокой (цифра 1) по сравнению с обработкой кусковыми материалами (цифра 2) ясно видны на представленном графике зависимости содержания кислорода в стали от времени обработки.

Десульфурация металла

Десульфурацией стали называется снижение в ней содержания серы.

Операция десульфурации, как правило, в современной металлургии, проводится на выпуске и после выпуска металла из печи в агрегате «печь-ковш» путем ввода кальцийсодержащей порошковой проволоки или присадкой твердых шлакообразующих смесей.

Основными требованиями к рафинированию металла при десульфурации в ковше на агрегате «печь-ковш» являются:

- Интенсивное раскисление алюминием;

- Перемешивание жидкой стали с десульфурирующими присадками посредством продувки Ar;

- Формирование шлака, обладающим высокой сульфидной емкостью с минимальным содержанием оксидов железа в шлаке;

- Введение порошковой проволоки с кальцийсодержащим наполнителем в расплав.

При этом, помимо десульфурации, решаются также и следующие задачи:

- Получение включений, которые по своим показателям пластичности удовлетворяет условиям прокатки стали;

- Достижение требуемых форм и составов сульфидных включений;

- Преобразование в сталях, раскисленных алюминием, кристаллических остроугольных глиноземных включений в алюминаты кальция глобулярной формы.

По известным данным, при расходе порошковой проволоки (ПП) с кальцийсодержащим наполнителем от 1 до 2,5 кг/т степень десульфурации достигает значений порядка 85%.

В то же время, при сравнимом расходе твердых шлакообразующих смесей (ТШС) десульфурация не превышает значений в интервале от 10 до 15%, что видно на предложенном графике зависимости степени десульфурации от расхода ПП и ТШС.

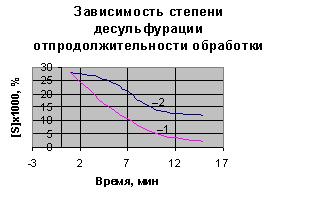

Также, стоит отметить и преимущество ПП перед ТШС в том, что, при сопоставимых по продолжительности временных отрезках обрабатывания жидкого металла содержание серы в стали, обработанной порошковой проволокой с кальцийсодержащим наполнителем (цифра 1) приблизительно в три раза ниже, чем в стали, обработанной ТШС (цифра 1).

Это видно на приведенном графике зависимости содержания серы в металле от продолжительности обработки.

Таким образом, можно уверенно говорить о применении порошковой проволоки для десульфурации как о методе с большей степенью технологичности и экономической целесообразности, чем при применении ТШС.

Микролегирование металла

В практике современного металлургического производства одним из перспективных направлений повышения качества металлопроката и улучшения качества потребительских свойств, не требующих значительных сырьевых и энергетических затрат, является микролегирование сталей.

Под микролегированием принято понимать введение отдельных элементов или их соединений, остаточное содержание которых не превышает 0,1%, но, при этом оказывающих значительное влияние на процессы, протекающие в металле и определяющих его фазовый состав, размер структурных составляющих, строение и чистоту границ и приграничных зон и, как следствие, улучшение служебных свойств металла.

Микролегирующие элементы способны реагировать с кислородом, азотом, серой, мышьяком и другими примесями и образовывать соответствующие соединения, позволяющие нейтрализовать их отрицательные действия, что в конечном результате сказывается на улучшении служебных свойств металла.

Применение химически активных элементов (V, Nb, B, Ti, Zr, Al, N и др.) в кусковом виде для внепечного микролегирования малоэффективно.

В последние годы получил распространение способ введения микролегирующих добавок в металл в виде порошковой проволоки с соответствующим наполнителем.

Преимущества введения легирующих порошковой проволокой в сравнении с традиционными способами легирования:

- Более высокая степень усвоения элементов;

- Возможность получения сталей со строго регламентированным содержанием активных элементов;

- Воспроизводимость результатов;

- Возможность серийной непрерывной разливки различных марок сталей;

- Получение стабильных механических свойств;

- Высокая технологическая и экономическая эффективность процесса.

Модифицирование и десульфурация чугуна

В чугунолитейном производстве накоплен значительный практический опыт внепечной обработки; предложены и реализованы на практике эффективные методы и устройства для десульфурации и модифицирования жидкого чугуна (получения ЧШГ, рис. 1).

Известны способы десульфурации чугуна подачей шлаковых смесей на дно ковша, порошковых смесей и гранул через погружную фурму с одновременной продувкой нейтральным газом через днище (пористую пробку), путем введение порошковой проволоки (ПП) с различными наполнителями.

Наиболее простым, экологически чистым, а также сравнительно недорогим является последний вариант с использованием в качестве наполнителя гранулированного магния с инертными (подавляющими пироэффект) добавками.

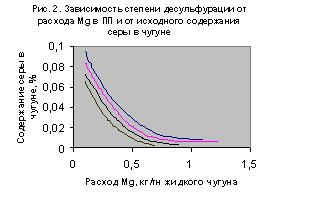

Расход магния на десульфурацию чугуна при таком способе составляет 0,3-1 кг на 1 тн расплава в зависимости от исходного и требуемого содержания серы.

Для получения шаровидного графита также используют ряд способов «позднего модифицирования» (вне печи):

- «сэндвич- процесс»,

- «тендши-ковер- процесс»,

- «МДС- процесс», (модификатор в дробленном виде подается на дно ковша с последующим прикрытием их железной стружкой или плитами),

- модифицирование в струе защитного газа,

- внутриформенное модифицирование,

- обработка порошковой проволокой.

Используют комбинированные способы получения ЧШГ.

Каждый из указанных процессов имеет свои преимущества и недостатки и применяется с учетом конкретных условий производства.

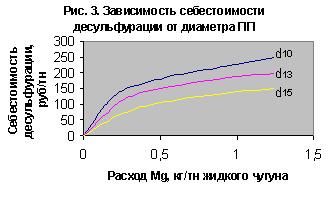

В последние годы все шире используется модифицирование ПП, что позволяет снизить пироэффект, увеличить «живучесть» модификатора и степень его усвоения, стабилизировать структура графита и существенно улучшить технико-экономические показатели процесса, что наглядно представлено на рис. 2 и 3.

В то же время такой процесс отличается относительной простотой и точностью дозировки.

Для графитизирующей обработки чугуна используют наполнители из сплавов на основе ферросилиция с добавками кальция, бария, стронция, циркония и других активных материалов.

Также могут использоваться композиционные материалы, представляющие собой смесь различных составляющих в соотношениях, обеспечивающих требуемые характеристики конечного продукта.

Параметры проволоки, технология ввода ПП в жидкий чугун, зависят от состава, массы температуры обрабатываемого материала, а также других особенность конкретного производства: тип и емкость ковша, соотношение его высоты и диаметра, наличие шлака и возможность его удаления, время от начала обработки до заливки последней порции жидкого металла и т.п.

Обычно используется проволока диаметром от 9 до 16 мм, скорость ввода ПП от 0,5 до 2 мм/с.

Расход ПП со сферидизирующими наполнителями составляет приблизительно 0,5-1,5 % от массы жидкого чугуна, а с графитизирующим наполнителем от 0,1 до 0,3 %.

Перечень наполнителей порошковой проволоки для модифицирования и десульфурации чугуна:

- магний гранулированный (Mg);

- Mg + CaCO3;

- Mg + FeSi;

- Mg + SiCa;

- Mg + Fe;

- Mg + MgO;

- Mg + FeSi + РЗМ;

- FeSiMgРЗМ;

- SiCaMgРЗМ;

- Mg + графит и др.

Совершенствование режимов деформации и отжига металла

К числу важнейших технологических операций, определяющих уровень свойств готовых изделий относятся термообработка (для литья) либо деформация и термообработка (для проката, поковок и т.д.).

Уровень свойств, механических, коррозионных и других, определяется, помимо химического состава, структурным состоянием готовых изделий: величиной зерен и субзерен, характером сформировавшихся границ, текстурой, количеством, составом, морфологией и особенностями распределения неметаллических включений (размером более 1 мкм) и дисперсных частиц (размером менее 1 мкм), сегрегациями и т.д.

Окончательное формирование большинства структурных составляющих происходит на заключительных стадиях технологического процесса, как правило, при термообработке, но их формирование и параметры определяются особенностями всех последовательно протекающих технологических операций: выплавкой, внепечной обработкой, кристаллизацией, а также иногда неоднократными термообработкой и деформацией.

Каждая операция вносит свой вклад в качество готовых изделий, а варьирование параметров обработки даже на одном из технологических этапов неминуемо сопровождается соответствующими изменениями в структурообразовании на последующем переделе.

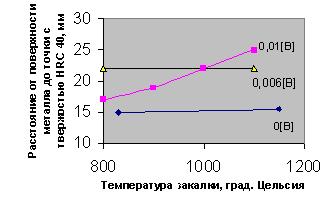

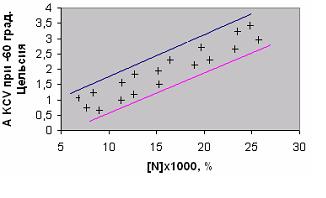

Поэтому, в зависимости от выбранных режимов термообработки и деформации, можно получить усиление эффекта предварительного модифицирования, микролегирования, десульфурации металла, можно нивелировать преимущества, заложенные этими операциями, а можно и снизить качество, или даже увеличить брак в готовых изделиях (рис. 1 и 2).

Таким образом, правильный подход к получению материалов с заданным уровнем свойств заключается в грамотном управлении процессом структурообразования на всех этапах технологического процесса, и, в частности, в корректировке температурно-деформационных режимов обработки материалов при изменяющихся параметрах структуры в результате модифицирования, микролегирования и иных воздействиях на более ранних стадиях производства.