Мы хотим предложить Вам российскую разработку - программный комплекс технолога-литейщика LVMFlow. Это система моделирования тепловых и гидродинамических процессов литья, ориентированная на многопроцессорную платформу РС (x32, x64) с Windows XP, Windows Vista, Window 7, созданная в НПО МКМ (Ижевск). Первые разработки системы LVMFlow появились более 20 лет назад. За это время постоянно совершенствовались модели и алгоритмы их реализации, улучшался пользовательский интерфейс, менялись платформы и названия (LVM, LVM3d, LVMFlow).

Мы хотим предложить Вам российскую разработку - программный комплекс технолога-литейщика LVMFlow. Это система моделирования тепловых и гидродинамических процессов литья, ориентированная на многопроцессорную платформу РС (x32, x64) с Windows XP, Windows Vista, Window 7, созданная в НПО МКМ (Ижевск). Первые разработки системы LVMFlow появились более 20 лет назад. За это время постоянно совершенствовались модели и алгоритмы их реализации, улучшался пользовательский интерфейс, менялись платформы и названия (LVM, LVM3d, LVMFlow).

Совместная работа с предприятиями городов Заволжья, Ново-Краматорска, Новосибирска, Красноярска, Ижевска, Нижнего Новгорода, Златоуста, позволила создать систему применимую к большому спектру литейных технологий.

В результате сотрудничества со шведской фирмой NOVACAST AB система была доведена до уровня требований мирового рынка. Достоверные результаты моделирования, их наглядное представление, широкие возможности, удобный интерфейс и разумная цена привели к определенному коммерческому успеху за рубежом (с 1993 сделано более 250 установок в США, Канаде, Бразилии, Швеции, Норвегии, Австралии, Турции...). На зарубежном рынке система LVMFlow распространяется под торговыми марками NovaSolid и NovaFlow.

LVMFlow установлена более чем в двадцати университетах и научных центрах России, Украины и зарубежных стран (Швеция, Чехия, Польша, Германия и др.) и активно используется в учебном процессе по обучению технологов литейщиков современным технологиям.

Поиск оптимальной технологии литья опытным путем требует слишком много времени и затрат. Намного экономичнее создавать и оптимизировать литейную технологию виртуально - применяя качественный продукт LVMFlow.

Он может использоваться практически для всех литейных процессов:

- литье в землю;

- литье в кокиль;

- литье под высоким давлением;

- литье под низким давлением;

- литье по выплавляемым моделям.

Продукт LVMFlow предоставляет возможности для комплексной оптимизации литейных технологий еще до изготовления какой-либо формы.

Применение LVMFlow позволяет:

- оптимизировать режимы заливки сплава и затвердевания отливки;

- оптимизировать литниковую систему.

LVMFlow позволяет анализировать процессы литья при использовании различных материалов:

- углеродистые стали,

- легированные стали,

- чугуны (серые, белые, ковкие и высокопрочные),

- алюминиевые, титановые, бронзовые, магниевые сплавы, а также сплавы на никелевой и медной основе и др.

Применение LVMFlow позволяет:

- заметно уменьшить затраты времени на проектирование и техническую подготовку изделий,

- повысить качество отливок и, как следствие, готовых изделий

- увеличить конкурентоспособность изделий,

- снизить общие затраты времени на производство изделий,

- понизить себестоимость отливок и готовых изделий,

- минимизировать отходы литейного производства, уменьшить материалоемкость,

- значительно уменьшить, а в некоторых случаях полностью исключить брак.

LVMFlowCV - профессиональное решение для разработчиков литейной технологии.

Современные литейные технологии уже сейчас позволяют изготавливать отливки высокого качества весьма сложной конфигурации, практически не требующие дополнительной обработки. Однако затраты на их изготовление остаются еще высокими. Применение наукоемких технологий, в частности, систем компьютерного моделирования физико-химических процессов, происходящих во время формирования отливки, позволяет, с одной стороны, переходить к отливкам все более и более сложной формы, используя все большую номенклатуру сплавов, с другой стороны, сокращать затраты на отладку технологии, заменяя натурный эксперимент вычислительным. Современные программы компьютерного моделирования, основанные на физических теориях тепловых, диффузионных, гидродинамических и деформационных явлений способны адекватно отразить картину физико-химических процессов, происходящих при заполнении жидким металлом формы, кристаллизации многокомпонентного сплава, отжига и т.д.

Интерфейс пользователя

Система LVMFlowCV удобна и достаточно проста в эксплуатации. Ее интерфейс полностью лежит в рамках стандарта интерфейса Windows. Терминология меню и диалогов привычна и понятна для специалиста, работающего в литейном производстве. Меню системы продублировано панелью инструментов с иконками, довольно точно отражающими суть инструмента и позволяющими сократить число операций при работе с системой. При возникновении затруднений всегда можно воспользоваться Справочной системой.

LVMFlowCV построена по модульному принципу:

Модуль «Настройки» , Модуль «3D импорт», Модуль «Банк материалов», Модуль «Задание начальных условий», Модуль «Заполнение», Модуль «Затвердевание», Модуль «Полная задача», Модуль «Напряжения», Модуль «Банк паспортов», Модуль «Тест».

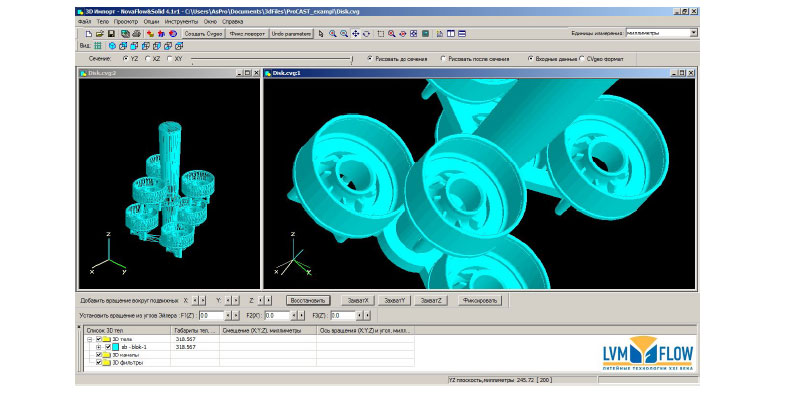

Модуль «3D импорт»

В настоящее время существует большое число систем геометрического моделирования (ProEngineer, SoliWorks,...), позволяющих создать геометрический образ отливки и технологической оснастки и передавать его в другие CAD системы в форматах IGES,STEP, DXF, STL... Для связи с системами геометрического моделирования в LVMFlow имеется конвертор, преобразующий файлы форматов STEP, DXF, STL, ASCII во внутренний формат LVMFlowCV.

Модуль «3D импорт», также выполняет следующие функции:

Изменение ориентации отливки в пространстве.

В процессе отладки технологии бывает необходимо менять ориентацию отливки относительно поля тяжести. Для поворота отливки предусмотрены два варианта: а) числовое задание углов Эйлера; б) вращение отливки при помощи устройства "мышь" с визуальным контролем за ее ориентацией.

Масштабирование геометрического образа отливки.

3D Импорт позволяет изменить масштаб геометрического образа отливки посредством выбора системы единиц измерения (мм, см, дюймы,...).

Сборка конструкции из геометрических образов, хранящихся в различных файлах.

Например, имея в отдельных файлах геометрию отливок, литниково-питающих систем, прибылей, можно реализовать различные компоновки элементов и создавать различные конструкции.

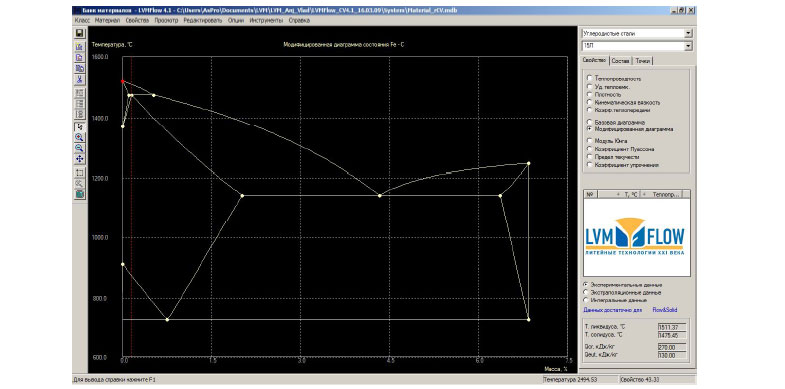

Модуль «Банк материалов»

LVMFlowCV предназначен для моделирования процессов формирования отливок в реальных цеховых условиях. Промышленные сплавы в подавляющем большинстве являются многокомпонентными системами. Для моделирования кристаллизации сплава необходима его фазовая диаграмма. К сожалению, полных многокомпонентных диаграмм состояния не существует. Достаточно изученными являются фазовые диаграммы двухкомпонентных систем. В связи с этим, в модуле «Банк материалов» производится приближенный расчет положения фазовых равновесий многокомпонентного сплава методом деформации двухкомпонентной диаграммы состояния. С этой целью данные по сплавам в базе данных разбиты на классы: углеродистые стали, легированные стали, чугуны, бронзы, силумины и т.д.

Класс характеризуется бинарной (базовой) равновесной диаграммой состояния, параметрами, определяющими деформацию диаграммы при добавлении к двойной системе других элементов, и кинетическими коэффициентами фазовых превращений. Для конкретного сплава, принадлежащего определенному классу, введены: химический состав, теплоты фазовых переходов и порог протекания. Химический состав сплава, теплоты фазовых переходов и характеристики класса позволяют определить интервал и кинетику кристаллизации данного сплава.

Порог протекания - это экспериментальный параметр, определяющий минимальное значение доли жидкой фазы, при которой возможно протекание жидкости в двухфазной зоне. Кроме классов литейных сплавов в базе данных существует класс материалов форм, куда занесены наиболее часто применяемые формовочные материалы, огнеупоры, изоляционные материалы и металлы.

Моделируемые процессы протекают в широком температурном интервале, на котором значения теплофизических свойств материалов могут меняться в несколько раз. Поэтому как для материалов форм так и для сплавов введены температурные зависимости теплопроводности, теплоемкости, плотности.

Если база данных не содержит нужных пользователю сплавов и материалов форм, она может быть пополнена самим пользователем. Ввод и корректировка данных осуществляется в простом диалоге и сопровождается графическим отображением вводимых значений. Корректируются только данные по сплавам и материалам форм, параметры классов пользователем откорректированы быть не могут. Такая коррекция, а также ввод новых классов сплавов производятся разработчиком по заказу пользователя.

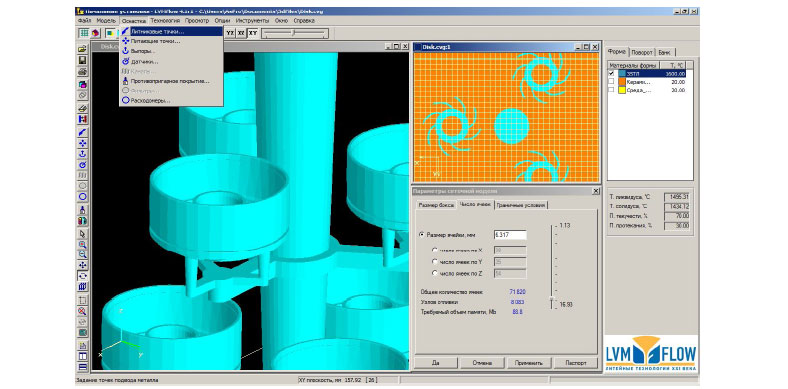

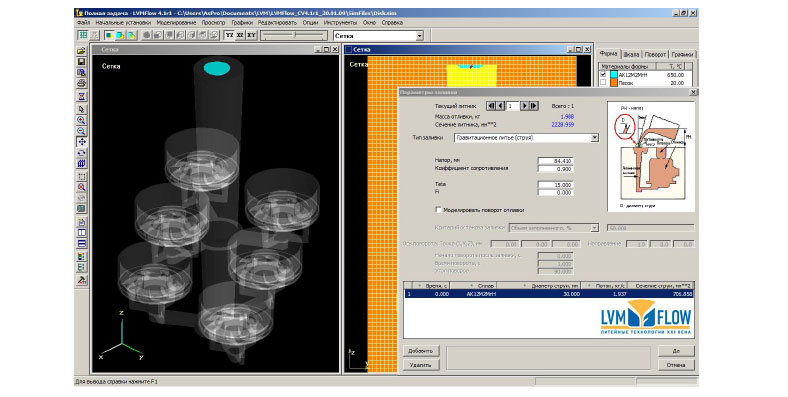

Модуль «Начальные установки»

Модуль «Начальные установки» предназначен для задания начальных и граничных условий.

Модуль «Начальные установки» позволяет:

- Создать разностную сетку в расчетной области

- Задать на границах расчетной области условия теплообмена.

- Задать начальные температуры формы и заливаемого металла.

- Сформировать параметры заливки.

- Ввести параметры дополнительных технологических приемов

- Установить датчики.

В LVMFlow элементарной ячейкой разностной сетки является куб. При этом внутри каждой ячейки может оказаться достаточно произвольное число локальных тел, разделенных внутренними, по отношению к ячейке, поверхностями раздела. Эти внутренние поверхности раздела в ячейках являются частями исходных точных STL границ. В объемной части - ячейки являются целыми (не состоят из частей) и образуют регулярную прямоугольную сетку. Поэтому для автоматической генерации сетки достаточно ввести один параметр-размер ячейки (шаг сетки), либо задать общее количество узлов сетки. Чем меньше шаг сетки, тем точнее решение, которое получится в процессе счета.

Задание на границах расчетной области условия теплообмена.

Задание граничных условий на границе расчетной области осуществляется выбором одного из четырех вариантов:

а) на границе расчетной области поддерживается заданная температура;

б) граница расчетной области является плоскостью симметрии;

в) за пределами границы расчетной области располагается бесконечная форма;

г) граница расчетной области является границей форма-воздух.

Задание начальных температур формы и заливаемого металла.

Созданную в системе геометрического моделирования конструкцию можно дополнить построением оболочки вокруг любой части отливки. Для этого достаточно указать эту часть отливки и задать толщину оболочки. Оболочка становится таким же элементом технологической оснастки, как и те детали, что построены в системе геометрического моделирования. В случае неоднородной технологической оснастки для каждого материала можно задать свою собственную начальную температуру.

Формирование параметров заливки.

В LVMFlow заложена возможность моделирования различных видов заливки: гравитационное литье, литье из ковша, литье под давлением и др. Задание места питания металлом (литниковой точки) производится на границе расчетной области в точке, принадлежащей отливке или литниково-питающей системе.

Для гравитационного литья задается напор - высота столба жидкости над сечением, в котором установлена литниковая точка и коэффициент, характеризующий уменьшение потока расплава, вызванное трением жидкости о стенки заливочного устройства.

Для литья под давлением задается либо скорость входного потока, либо массовый расход расплава. При задании одного из параметров, второй автоматически рассчитывается. Изменение скорости входного потока во времени можно задать изначально формированием таблицы "время-скорость" или организацией системы сенсоров. Установленные в отливку сенсоры работают следующим образом: когда фронт расплава проходит через сенсор происходит смена скорости входного потока.

Ввод параметров дополнительных технологических приемов.

На границе металл-форма можно ввести параметры, характеризующие противопригарное покрытие, а также параметры, учитывающие образование воздушных зазоров между металлом и формой в процессе затвердевания отливки.

Установка датчиков.

Для более детального анализа пользователь может установить датчики в любом месте расчетной области (в отливке или оснастке). Показания датчиков выводятся в виде графиков временной зависимости выводимой функции (температуры, скорости изменения температуры, доли жидкой фазы, скорости течения расплава, входного потока расплава).

Большинство параметров изначально установлены по умолчанию системой Системные установки. В процессе работы достаточно откорректировать параметры или не изменять их вообще. Ввод значений параметров можно производить в произвольном порядке.

Из дополнительных приемов, применяемых в литейной технологии, в LVMFlowCV реализовано моделирование тепло-электро нагревателей (ТЭНов), каналов с теплоносителями (газ, жидкость, плазма) и фильтров. Мощность тепловыделения ТЭНов в процессе моделирования можно менять в произвольные моменты времени. Каналы с теплоносителями могут использоваться как нагреватели и как холодильники.

Модуль «Моделирование заливки и кристаллизации»

В LVMFlowCV имеется три расчетных модуля:

-

Кристаллизация,

-

Заливка,

-

Заливка и Кристаллизация

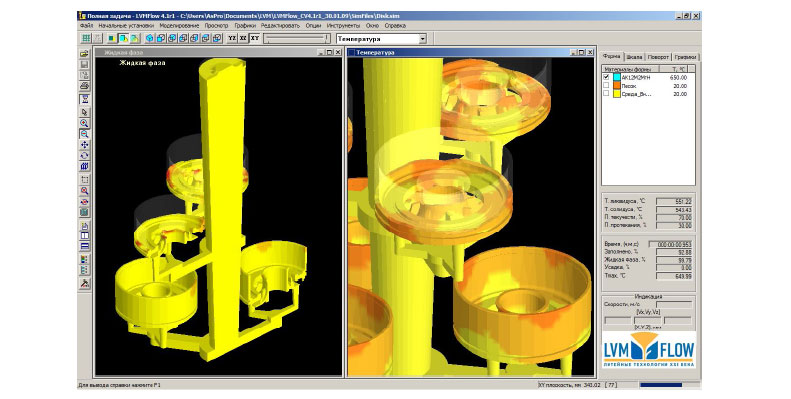

В модуле «Кристаллизация» форма изначально считается мгновенно заполненной расплавом и моделируется процесс затвердевания сплава. В основе модели лежит неравновесная теория кристаллизации многокомпонентного сплава.

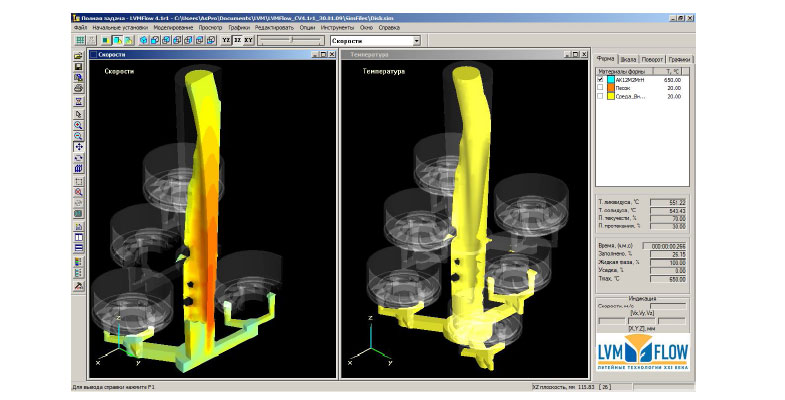

В модуле «Заливка» моделируется заполнение формы расплавом, которое рассматривается, как течение идеальной несжимаемой жидкости без учета процессов теплопередачи. Течение описывается уравнениями Навье-Стокса, где вязкость учитывается в виде поправки. Для изучения движения в расплаве посторонних (шлаковых) частиц в пакете предусмотрена возможность моделирования движения шарообразных частиц заданного радиуса и плотности. Одновременное моделирование процессов заполнения формы расплавом и его затвердевание осуществляется в модуле «Заливка &Кристаллизация.»

В каждом отдельном модуле процессы тепломассопереноса описываются замкнутой динамической системой уравнений, основанных на законах сохранения энергии, импульса, массы, уравнений состояния многокомпонентных сплавов, которые решаются на прямоугольной сетке методом Control Volume (CV) с автоматическим выбором шага интегрирования по времени. Такой подход, на наш взгляд, является наиболее оптимальным.

Преимущества CV :

-

Экономия памяти при хранении данных на регулярной структуре;

-

Возможность применения быстрых алгоритмов, связанных с факторизацией;

-

Легко производится измельчение и укрупнение сетки, если это необходимо;

- Возможность, при необходимости, легко повышать порядок аппроксимации.

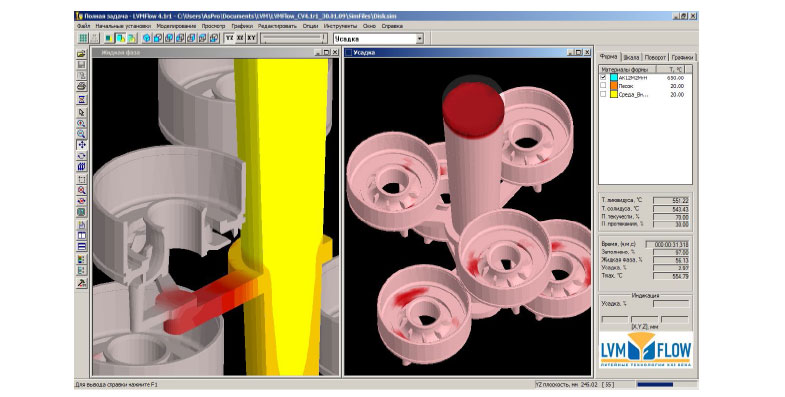

Динамика процесса несет в себе большое количество информации, поэтому отображению результатов моделирования в пакете уделено большое внимание. Результаты моделирования такие как температура доля жидкой фазы скорость течения расплава давление в расплаве, доля усадочных дефектов выводятся на каждом временном шаге.

Вывод образа отливки (также как и полей функций, характеризующих ее состояние) производится в виде изометрического изображения (3D) и в произвольном плоском сечении (2D), в цветовой гамме, соответствующей установленной шкале. Функции вращения и масштабирования дополняют возможности просмотра. Для получения более детальной информации можно считать численное значение поля (температуры, доли жидкой фазы, скорости, доли дефектов,.. ) в произвольной точке расчетной области.

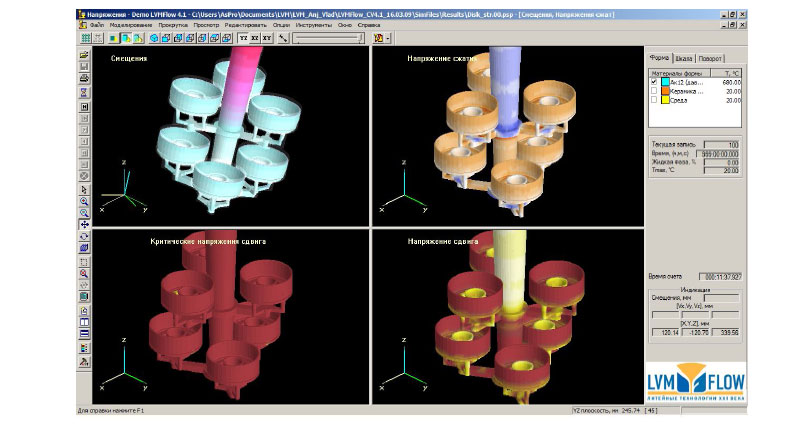

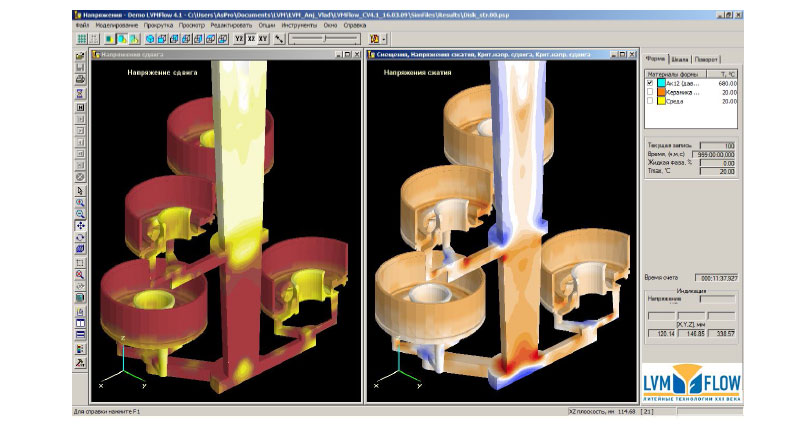

Модуль «Расчет напряжений и деформаций»

В процессе остывания отливка деформируется ( изменяет свои размеры ). Одновременно возникают и напряжения обусловленные, как неоднородностью температурного поля, так и взаимодействием с формой. В представленной версии LVMFlow рассчитывается взаимодействие отливки с формой .

В модуле «РАСЧЕТ НАПРЯЖЕНИЙ» применена модель расчета напряжений и смещений, возникающих при остывании отливки с учетом нарастания твердой корочки. В настоящее время LVMFlowCV позволяет рассчитать следующие физические величины: вектор смещения; тензор деформации; тензор напряжений; В процессе счета для просмотра отображается следующие поля: Смещения в X,Y,Z направлениях; Поле сдвиговых напряжений ; Поле напряжений сжатия; Поле критических напряжений сдвига;

Смещения являются результатом деформаций возникающих в отливке в процессе остывания. Поле смещений в трехмерном виде высвечивается искаженным с заданным Коэффициентом увеличения. Это для того, чтобы лучше было оценить в каких местах и в каких направлениях происходят смещения. Высвечиваемые стрелки на сечении поля Смещений показывают направление смещений. Цвет показывает модуль вектора деформации (величину смещения).

Модуль «Банк паспортов»

Результаты моделирования можно сохранять автоматически для дальнейшего просмотра и создания архива технологических решений. На отливку заводится "паспорт" в который записываются все параметры каждого моделирования. Результаты расчета функций можно сохранять в 2D и 3D видах.

В модуль «Банк паспортов», включена возможность создания и просмотра результатов с помощью анимации. Это позволяет, к примеру, просмотреть процесс заполнения отливки в режиме реального времени. В дальнейшем паспорт может быть использован модулем «Начальные установки» в качестве прототипа для нового варианта моделирования заполнения и затвердевания.

Заключение

Наличие такой системы как LVMFlowCV в руках технолога - литейщика позволит значительно удешевить и ускорить исследовательскую работу по проектированию отливок. Время, которое необходимо затратить для расчета одного варианта на Intel Core 2 Duo E8400 при общем разбиении 500 000 узлов, включая форму, составляет для модуля «Кристаллизация» 9 минут, модуля «Заливка» 15 минут, и для модуля «Заливка & Кристаллизация» 28 минут. При этом обеспечивается хорошее совпадение результатов расчета с экспериментальными данными. LVMFlow предлагает широкий набор инструментов для моделирования, исследования и создания оптимальной литейной технологии. LVMFlow можно использовать в учебных заведениях при подготовке квалифицированного персонала для литейных производств.

Дополнительную информацию о LVMFlow можно узнать в НПО МКМ:

Email: mkm@mkmsoft.ru , тел.: 8(919) 911 1865; Тел./факс: 8(3412) 90-9085/ 90-9083

Готовы рассмотреть Ваши предложения.