ОАО ОЭЗ «ОРГГИДРОМАШ» занимается производством и обработкой металлических изделий. Современное оборудование и большой опыт работы гарантируют качественное производство и своевременную поставку продукции. За годы работы на рынке сотрудники нашего предприятия накопили уникальный опыт работы.

Именно поэтому сегодня «ОРГГИДРОМАШ» предлагает своим клиентам только лучшее, надежное и проверенное в эксплуатации оборудование, сочетающее конкурентоспособную цену и качество.

Наши основные направления деятельности:

- Обработка металлических изделий с использованием основных технологических процессов машиностроения

- Производство металлических конструкций и изделий

Мы предлагаем к поставке следующие виды выпускаемой продукции:

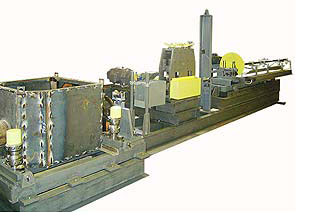

МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК ИЗ ЦВЕТНЫХ МЕТАЛЛОВ МНЛ-140

Горизонтальная машина непрерывного литья заготовок из цветных металлов предназначена для получения заготовок круглого сечения диаметром от 20 до 140 мм.

Горизонтальная машина непрерывного литья заготовок из цветных металлов предназначена для получения заготовок круглого сечения диаметром от 20 до 140 мм.

При этом заготовки от 22 до 35 мм отливаются в два ручья, а заготовки более 35 мм—в один ручей.

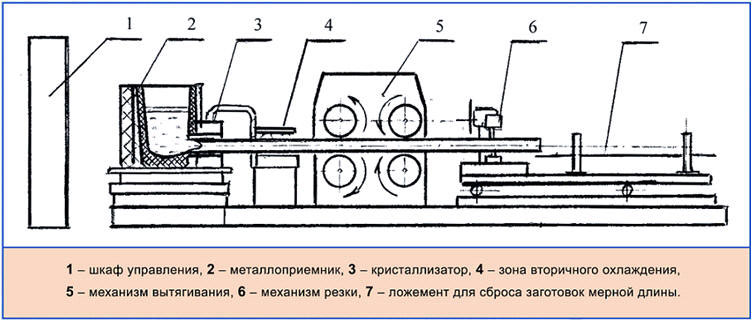

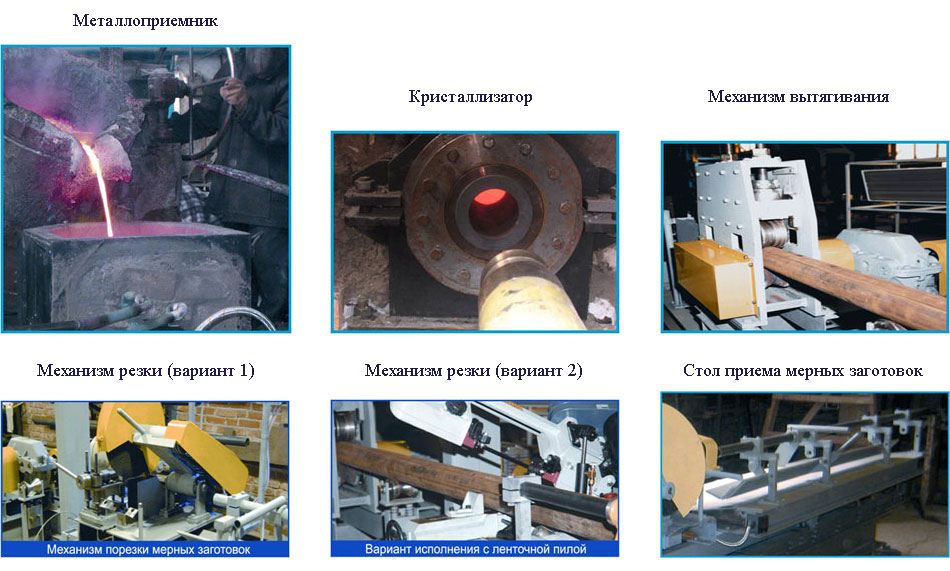

В качестве металлоприемника (2) используется тигель подогреваемый пламенем газовой либо жидкотопливной горелки. Также в качестве металлоприемника может быть установлена индукционная канальная печь. Расход топлива при использовании газовых горелок 15-30 м3/час, при использовании дизельного топлива - 17-34 >л/час. При использовании индукционной печи ее мощность составляет 30–35 кВт.

Кристаллизатор (3) представляет собой водоохлаждаемую медную гильзу, в которую вставляется графитовая формообразующая втулка.

Механизм вытягивания (5) работает от двигателя постоянного тока.

Машина укомплектована механизом резки (6) с абразивным диском. По желанию Заказчика, возможен вариант комплектации ленточной пилой.

Стол приема мерных заготовок (7) выполнен в виде рольганга, снабжен упором и механизмом опрокидывания.

Схема машины непрерывного литья заготовок из цветных металлов МНЛ-140

Технические характеристики МНЛ-140

КОМПЛЕКС ЭЛЕКТРОШЛАКОВОГО КОКИЛЬНОГО ЛИТЬЯ ЭКЛ-150

Комплекс предназначен для получения отливок методом электрошлакового переплава и заливки в металлическую форму (кокиль).

Технология электрошлакового кокильного литья позволяет получать отливки по механическим свойствам не уступающим прокату и без изменения химичемкого состава.

Переработке подлежат все марки металлов, начиная от чугуна, стали, аллюминия, бронзы, латуни, меди и заканчивая сложнолегированными сталями и сплавами.

Изношенные детали, рассортированные по маркам стали, свариваются в расходуемый электрод, который крепится ручной электродуговой сваркой к инверторной головке. После опускания расходуемого электрода в тигель и засыпкой в него флюса включается источник питания. В первый момент между подовым электродом и расходуемым электродом возникает дуга, которая через 2-3 секунды гаснет, т.к. расплавившийся от нее флюс становиться электропроводным, в котором за счет прохождения через него электрического тока начинает оплавлятся материал расходуемого электрода.

После полного расплавления расходуемого электрода, инвенторная головка поднимается кверху, на крышку тигля устанавливается кокиль и происходит его заливка путем поворота штурвала на 180 градусов. За счет того, что первым в кокиль попадает шлак, создающий на его стенках тонкую гарнисажную корку металл не приваривается к нему.

При данной технологии теплоотвод от металлических стенок кокиля намного эффективнее, в отличие от других методов литья. Следовательно, структура отливки получается плотной, мелкозернистой. После окончания процесса кристаллизации, кокиль снимается с тигля, отливка извлекается, а шлак дробиться и повторно используется на последующих плавках.

Для переплава цветных металов и стружки вместо расходуемого электрода используется нерасходуемый - графитовый, а отходы засыпаются в тигель.

Для переплава цветных металов и стружки вместо расходуемого электрода используется нерасходуемый - графитовый, а отходы засыпаются в тигель.

Выход металла при переплаве стружки медных сплавов составляет более 95%.

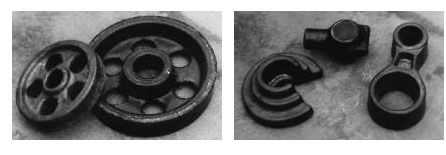

На фотографиях показаны типовые детали, получаемые на комплексе ЭКЛ. Следует отметить, что электрошлаковое литье не требует обрубки и зачистки, что повышает культуру производства. Поверхность отливок получается гладкой, припуски под механическую обработку не превышают 5 мм на сторону.

Технические характеристики комплекса:

- Общая установленная мощность - 65-150 кВА

- Габариты установки (без учета источника питания) 3000х2200х2500 мм

- Источник питания трехфазный 380В, максимальный ток по первичной обмотке 250 А.

- Производительность по стали 1 кг/мин, по цветным металлам 2 кг/мин

- Расход электроэнергии при переплавке отходов стали - 750-950 кВт час на 1 тонну, цветных металлов - 520 кВт час на 1 тонну.

- Вес отливки до 150 кг, угар 2 - 4 % (зависит от засоренности отходов)

- Расход материалов на 1 тонну металла: флюс - 50 кг, огнеупорные материалы - 10 кг, электроды графитовые - 15 кг.

ТЕЛЕЖКА РАЗЪЕМНАЯ

Тележка разъемная предназначена для работы в составе стенда для литья санитарно-керамических изделий.

Тележка разъемная позволяет перевернуть литьевую форму в рабочее положение, раскрыть ее, раздвинув две полуформы, извлечь отливку и переместить ее на подставке на роликовый транспортер.

Тележка укомплектована подшипниками линейных перемещений и направляющими импортного производства (фирмы INA, SKF).

Пневмооборудование (пневмоцилиндры, пневмораспределители, разъемы) производства фирмы SMC.

Тележка окрашена порошковой краской, все крепежные и регулировочные элементы имеют защитное покрытие.

ВИБРОСИТО Д-800М

Вибросито предназначено для механического процеживания литейных шликеров и глазурной массы с влажностью 26% и выше, применяемых для производства керамических изделий с целью очистки шликеров и глазурей от зернистых включений.

Вибросито соответствует исполнению У категории 2 ГОСТ 15150-69, предназначено для эксплуатации под навесом или в помещениях:

Мы также предлагаем к поставке следующие виды выпускаемой продукции:

- Пресс ручной

- Металлические шкафы

- Металлоконструкции

- Нестандартное оборудование

В кратчайшие сроки рассмотрим Вашу заявку.

По желанию клиентов наша Компания может осуществить доставку оборудования в любую точку Российской Федерации и за ее пределы.

Будем рады взаимовыгодному и долгосрочному сотрудничеству.