Научно-техническая фирма «ЭКТА» создана в 1989 году специалистами, которые ранее работали во ВНИИЭТО. По их научно-техническим разработкам, были созданы и освоены в промышленности плавильные плазменные печи, не имеющие зарубежных и отечественных аналогов.

Под научным руководством В.С. Малиновского впервые в мире были созданы промышленные универсальные дуговые печи постоянного тока с уникальными технологическими возможностями, в том числе для плавки алюминиевых сплавов.

Результаты работ были широко опубликованы в научно-технической литературе и защищены более 130 авторскими свидетельствами и патентами, авторами которых являются сотрудники ООО «НТФ «ЭКТА».

Специалистами НТФ «ЭКТА» была разработана, впервые опубликована и запатентована концепция универсальных дуговых печей постоянного тока нового поколения (ДППТУ-НП), возможности которых полностью удовлетворяют возможностям плазменных печей и по основным технико-экономическим показателям превосходят их.

Технические решения, определившие современные технико-экономические показатели печей, разработаны и запатентованы 000 "НТФ "ЭКТА":

Патенты РФ №2104450, №2048662, №21090773, №2112187, №1464639, №2295576 и др.

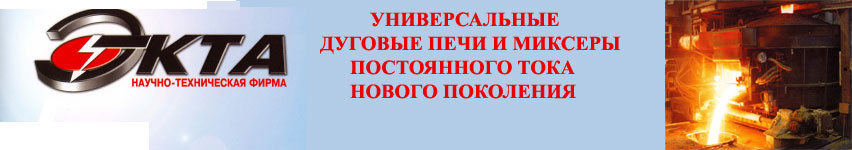

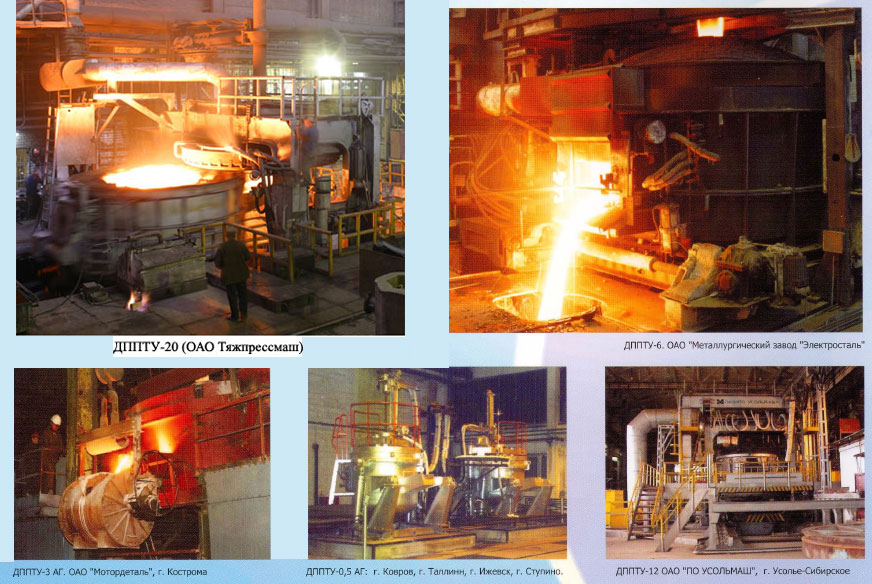

Сразу, после организации фирмы благодаря высокому авторитету ее специалистов ей было поручено осуществлять реконструкцию плавильного производства таких ведущих машиностроительных и металлургических предприятий России, как ПО «Электростальтяжмаш», ПО «Электросталь», «КАМАЗ», АМО «ЗИЛ», ПО «ВИЗ», ПО «Ижсталь», «КЭМЗ» и др. То есть все работы по созданию и освоению универсальных дуговых печей постоянного тока были заказаны научно-технической фирме "ЭКТА". В тот период переживаемых в стране трудностей многие предприятия потеряли возможность заниматься реконструкцией своих производств, а другие были ликвидированы. И только благодаря высоким технико-экономическим, экологическим и другим показателям нашего новейшего плавильного оборудования было сохранено направление, обеспечившее на многих предприятиях их конкурентоспособность даже в тяжелых условиях.

Разработки и поставку высокотехнологичного наукоемкого оборудования мы ведем в содружестве с ведущими предприятиями электротехнической промышленности России и ближнего зарубежья - ОАО «Электротяжмаш», ОАО «Электрозавод», ОАО «РЭТК», «Estel plus», ОАО «Сибэлектротерм» и другими предприятиями.

Наша фирма получила заявки и проводит предпроектные проработки по реконструкции плавильного оборудования с многими машиностроительными и металлургическими заводами в направлении замены действующего оборудования для производства различных марок стали - углеродистых, высокопрочных, жаропрочных, кислотостойких и других, чугунов - серых, высокопрочных, специальных, сплавов и лигатур на основе алюминия, меди, никеля, кобальта, титана, переработки отходов из перечисленных сплавов, в том числе свинцовосодержащих, а также восстановительной плавки рудных материалов. Внедрение ДППТУ-НП ведется путем комплектной поставки оборудования и реконструкции действующих сталеплавильных дуговых печей переменного тока по методике ООО «НТФ «ЭКТА».

В настоящее время реально действующих дуговых печей постоянного тока, созданными другими фирмами которые пытаются повторять наши разработки, в том числе с нарушением наших патентных прав, нет.

В ДППТУ-НП освоено производство:

- различных марок стали, в том числе углеродистых, высоколегированных, инструментальных, штамповых, азотосодержащих, конструкционных и других, сплавов ответственного назначения;

- любых марок чугунов (включая синтетические) с обработкой шлаком для рафинирования и десульфурации; сплавов на основе алюминия, меди, никеля, кобальта, свинца, титана и других металлов;

- переплав отходов перечисленных металлов; любых, сложных по составу, видов лигатур; ферросплавов, раскислителей и других материалов.

Другие технологические возможности ДППТУ-НП:

- Ведение восстановительных плавок окисленных материалов

- Плавка, совмещенная с карботермией и алюмотермией

- Приготовление ферросплавов и лигатур с использованием рудных концентратов титана, никеля, кобальта и других металлов

- Переплав аккумуляторного лома с восстановлением окисленного свинца

Универсальные дуговые печи постоянного тока нового поколения синтезируют уникальные технологические возможности:

1. Система плавки устраняет локальный перегрев металла во все периоды плавки.

2. Система магнитогидродинамического (МГД) перемешивания расплава обеспечивает во все периоды плавки:

- идеальную гомогенную структуру расплава по температуре и химическому составу;

- высокую скорость растворения легирующих элементов;

- многократное увеличение эффективной межфазовой поверхности шлак-расплав, расплав-подина печи, за счет чего резко увеличивается глубина и скорость прохождения процессов дефосфорации, десульфурации, науглероживания, обезуглероживания, особенно при рудном кипе;

- удаление неметаллических включений и газов из металла;

- высокую скорость восстановительных процессов, их глубину в шлаковой фазе и на границе раздела шлак-расплав.

За счет подавления образования первичного шлака при окислении материалов плавки МГД перемешивание может поддерживать или полностью управлять основностью и свойствами шлака на всех стадиях плавки.

3. МГД перемешивание, со специальными режимами управления дугового разряда, обеспечивает оптимальную теплопередачу из дуги в металл, при которой не требуетсязакрывать дугу вспененным шлаком; совмещать дуговой нагрев с продувкой металла кислородом и другими газами; применять газокислородные горелки и другие средства, приводящие к высоким потерям металла, выбросам в окружающую среду, резкому снижению эффективности использования электрической энергии, потере качества металла, повышению себестоимости его производства.

4. Система электропитания печей, управления электрическими режимами, подавления вихревых потоков в расплаве, "паразитных дуг", автоматический контроль и подавление дуговых пробоев на ответственных элементах, конструктивные решения - обеспечивают высокую надежность основных элементов печей: подовых электродов, экономайзера, охлаждаемых элементов стен и свода.

5. Автоматическое управление режимами работы печи, заложенное в систему электропитания, в сочетании с техническими решениями

- обеспечили подавление газообмена печной среды с окружающим пространством;

- позволили сделать управляемыми состав и температуру газа внутри печи;

- обеспечить минимальное пыле-газообразование при плавке;

- глубокое самопроизвольное сжигание газов до простых окислов при выходе из печи, их скоростное охлаждение и, как следствие - минимальные потери тепла с отходящими газами; практически полностью подавить образование окислов азота, диоксинов, фуранов, цианидов.

Отказ от сжигания минерального топлива при плавке обеспечил требования Киотских соглашений.

6. Для комплектации печей по техническим требованиям ООО "НТФ "ЭКТА" ведущими предприятиями России и за рубежом разработаны серия современных источников электропитания и система, с использованием микропроцессорной техники, интеллектуального управления режимами плавки, реализующие выполнение единой энерготехнологической концепции печей и технологических процессов.

ДППТУ-НП эффективны при использовании СИСТЕМЫ ТЕХНИЧЕСКИХ РЕШЕНИЙ, разработанной и запатентованной 000 "НТФ "ЭКТА",в состав которой, наряду с использованием дуги постоянного тока, входят специальные режимы плавления и нагрева расплава, МГД перемешивание расплава, специальные технологии. Без взаимодействия элементов системы дуговые печи не эффективны.

ДППТУ-НП принципиально отличаются от других дуговых печей, включая отечественные и зарубежные дуговые печи постоянного тока, - по конструкции, способу плавки, техническим и технологическим возможностям.

Реализованные в промышленности универсальные возможности печей производства 000 "НТФ "ЭКТА" позволяют называть их дуговыми печами постоянного тока НОВОГО ПОКОЛЕНИЯ.

Действующих дуговых печей постоянного тока с показателями ДППТУ-НП, предлагаемыми другими фирмами в России и зарубежом, нет.

ДППТУ-НП НЕ ИМЕЮТ АЛЬТЕРНАТИВЫ в плане реализации решений КОМПЛЕКСА ЗАДАЧ, позволяющих обеспечить показатели КАЧЕСТВА металла, трудно достигаемые на других типах печей. При этом можно использовать любые рядовые дешевые шихтовые материалы.

ДППТУ-НП созданы для производства качественного литья и сплавов, переработки вторичного лома черных и цветныхметаллов.

Они обеспечивают:

- Экологию металлургических процессов (низкий уровень пылегазовыбросов)

- Новый принцип магнитогидродинамического (МГД) перемешивания расплава

- Новые электрические режимы расплавления шихты, нагрева и рафинирования расплава

- Экономию электроэнергии

- Значительное повышение качества производимых металлов и сплавов, по сравнению с другими типами печей, без использования дополнительного оборудования для шихтоподготовки и внепечной обработки, с применением дешевых шихтовых материалов

- Широчайший диапазон номенклатуры выплавляемых металлов, сплавов, ферросплавов, раскислителей и лигатур

- Возможность вести любые активные металлургические процессы

- Высокую надежность, взрывобезопасность работы оборудования

- Высокую производительность

- Низкий угар шихтовых материалов, графитированных электродов

С полной ответственностью гарантируем все вышеуказанные достоинства оборудования, которые ПОДТВЕРЖДЕНЫ практическими и статистическими данными и показателями.

Печи надежны, взрывобезопасны, позволяют проводить разовую и с подзавалками загрузку, осуществлять полный или частичный слив металла, вести все известные активные металлургические процессы, связанные с обработкой металла шлаками, десульфурацию, дефосфорацию, науглероживание, обезуглероживание, глубокое рафинирование, рудный и кислородный кип.

ЭНЕРГЕТИЧЕСКИЕ ПОКАЗАТЕЛИ ПЕЧЕЙ

- Удельный расход электроэнергии на расплавление твердой завалки 1,10 - 1,20 от теоретического расхода энергии на расплавление.

- Удельный расход электроэнергии на доводку металла 1,10-1,15 от теоретических энергозатрат на технологические операции.

- Низкий угар элементов 0,2-1,5 %, отсутствие теплопотерь с первичным шлаком и низкая энергоемкость отходящих печных газов, высокая скорость плавления и проведения технологических процедур объясняют рекордно низкий расход электроэнергии.

ЭКОЛОГИЯ

Как правило, для работы ДППТУ-НП не требуется дополнительного введения системы пылегазоочистки, достаточно применения внутрицеховой вытяжной вентиляции. Высокая температура газа внутри печи, подавление газообмена с окружающей средой, высокая концентрация моноокислов, низкий угар шихты, практическое отсутствие азота и кислорода в печном пространстве устраняют возможность образования диоксинов, фуранов, окислов азота, цианидов. При выходе из печи в систему вентиляции горячие печные газы воспламеняются и догорают до простых окислов С02, Н20. Это позволяет не проводить очистку шихты перед плавкой.

Магнитогидродинамическое перемешивание обеспечивает идеальную гомогенность температуры и химического состава расплава, устраняет возможность его локального перегрева. МГД перемешивание позволяет вести технологические операции с высокими скоростями и глубиной.

Футеровка печи выполняется из традиционных огнеупорных материалов без специальных требований, выбираемых для ведения конкретных технологий, с температурой расплава от 200-400 С°(свинец, олово) до 1720 С°(сталь, лигатуры, ферросплавы и др.). В процессе работы проводятся горячие и холодные ремонты футеровки с использованием отработанных приемов для ДСП. По требованию Заказчика, стены и свод печей могут быть выполнены водоохлаждаемыми.

За счет изменения формы футеровки емкость печи может быть увеличена на 20-30 % от номинальной.

Реконструкция плавильного производства с внедрением ДППТУ-НП окупается обычно в течение 3-х - 15-ти месяцев, в зависимости от сортамента выплавляемого металла и необходимой производительности.

При организации производства ДППТУ-НП обеспечивает самые низкие затраты (в том числе, на основные фонды) по сравнению с затратами на производство с применением других типов печей, вследствие снижения или исключения расходов по опциям, включающим оборудование для подготовки шихты, внепечную обработку, обеспечение экологии технологического процесса, электро и энергоснабжение.

Оборудование, производимое ООО «НТФ «ЭКТА», сертифицировано РОССТАНДАРТОМ, имеет РАЗРЕШЕНИЕ ГОСГОРТЕХНАДЗОРА на разработку и его дальнейшее применение.

СОСТАВ ПЕЧНЫХ УСТАНОВОК ДППТУ-НП

- Плавильная печь (механическая часть, подовые электроды)

- Источник питания в составе печного трансформатора, тиристорного преобразователя, сглаживающих реакторов, теплообменного агрегата для охлаждения тиристоров

- Высоковольтные ячейки в комплекте с устройствами защиты от перенапряжений по высокой стороне

- Комплект защиты от перенапряжений по переменному и постоянному токам

- АСУ - печь; пульты и шкафы управления

НТФ «ЭКТА» обеспечивает по договору:

- Разработку строительного задания для размещения оборудования с учетом местных условий Заказчика, проекты электрической и электросиловой части

- Шеф-монтажные и пуско-наладочные работы, в том числе отработку базовых энерготехнологических режимов (до 5-8 плавок)

- Гарантийное и сервисное обслуживание

- Обучение обслуживающего персонала

ИСТОЧНИКИ ПИТАНИЯ (ИП)

ИП ДППТУ-НП имеют простую и эффективную систему соединения элементов. Трансформатор - простой конструкции, без переключения ступеней напряжения и встроенных реакторов, имеет несколько 3-х фазных обмоток, каждая из которых подключена к секции тиристорного преобразователя. Секции преобразователя переключениями соединяются последовательно, последовательно - параллельно и параллельно. При этом обеспечивается оптимальное соотношение тока и напряжения при сохранении постоянной мощности печной установки, в течение всей плавки.

Источник питания позволяет ликвидировать резко переменные нагрузки, довести до возможного минимума генерацию высших гармоник, не устанавливать систему компенсации реактивной мощности. ИП может быть 6-ти-, 12-ти- и т.д. -пульсный.

Дополнительные функции системы управления источником питания обеспечивают важнейшие технологические параметры, в том числе МГД- перемешивание расплава, и экономические показатели печей.

ДППТУ-НП оснащены системой микропроцессорного контроля и управления электрическими и технологическими параметрами печи.

На ДППТУ-НП установлены простые и надежные по конструкции подовые электроды, позволяющие работать с полным или частичным сливом металла, проводить любые технологи¬ческие операции, включая кислородную продувку расплава, вести "горячие" и "холодные" ремонты подин.

С результатами наших работ можно познакомиться непосредственно на заводах, где работает оборудование и в многочисленных опубликованных нами и нашими Заказчиками публикациях.

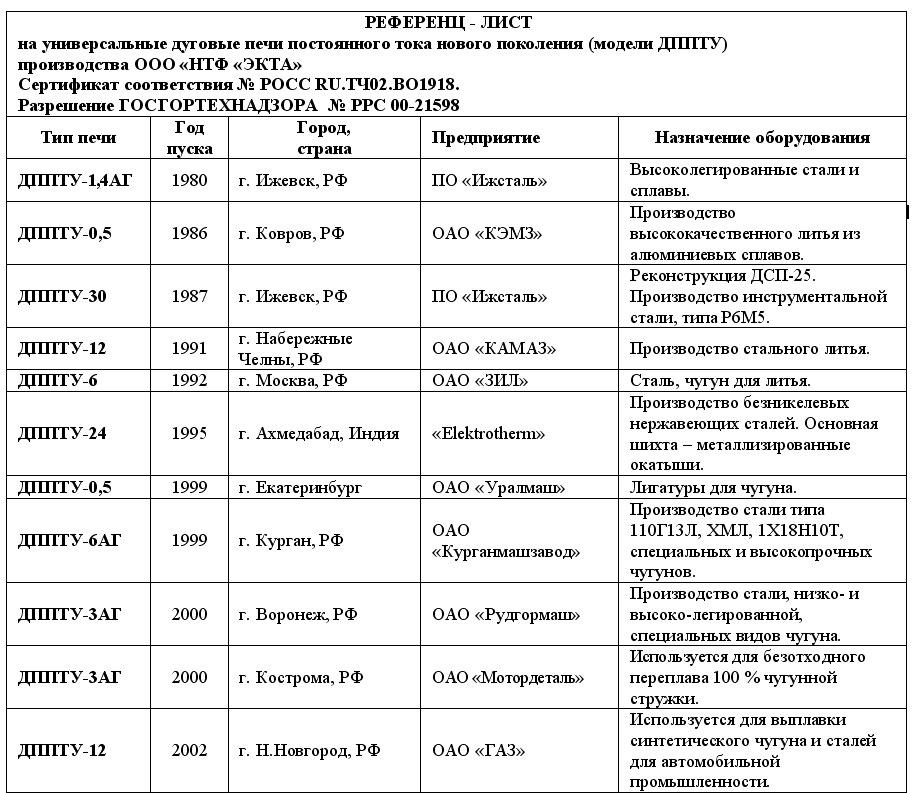

Нами введены в эксплуатацию или находятся в завершающей стадии выполнения пуско-наладочных работ плавильное оборудование на следующих предприятиях: