ООО «Трейд-Лит Инжиниринг» г. Екатеринбург. Машины литья под давлением.

Заместитель директора: Синягин Константин Олегович

тел. 8 800-700-98-53 или +7 (967) 857-17-73

сайт: www.trade-lit.ru, e-mail: trade-lit@yandex.ru

Группа В Контакте «Машина литья под давлением»: https://vk.com/club145324237

Канал на YouTube "Трейд-Лит Инжиниринг": https://www.youtube.com/channel/UCPKdq4mVBVKjG3cDBMJapNA

Трейд-Лит Инжиниринг создано в 2015 году, специалистами ранее работавшими в области поставок машин литья под давлением и имеющими опыт работы по внедрению машин и автоматизированных комплексов литья под давлением с 2005-2006 годов. За эти годы нашими специалистами были поставлены и введены в эксплуатацию более полутора сотен единиц техники для литья под давлением алюминиевых и цинковых сплавов, а так же латуни. География выполнения работ сотрудниками Трейд-Лит Инжиниринг от Смоленска до Красноярска.

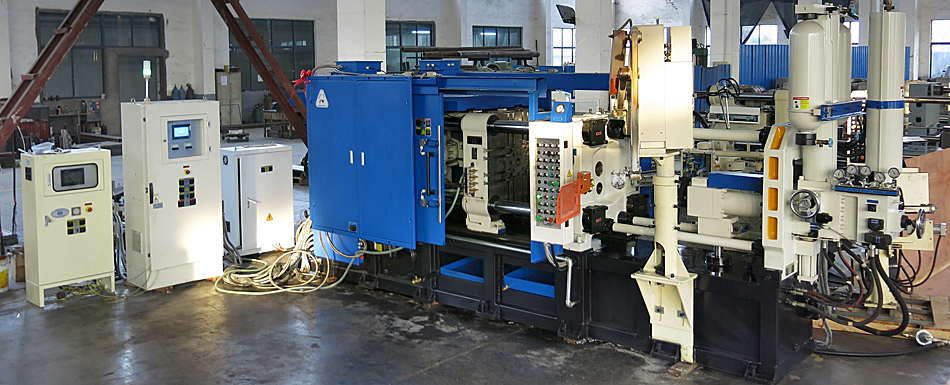

Сотрудники Трейд-Лит Инжиниринг имеют опыт поставки и ввода в эксплуатацию полностью автоматизированных комплексов литья под давлением, на базе машин литья под давлением с усилием запирания от 160 до 900 тонн. В составе автоматизированных комплексов нашими специалистами введены в эксплуатацию: - современные машины литья под давлением, оснащенные серводвигателем главного привода, цифровой системой управления узлом прессования, блоком хранения и паспортизации отливок; автоматическим устройством подачи гранулированной смазки в камеру прессования, дополнительными гидравлическими панелями и интерфейсом для привода и управления подвижными знаками пресс-форм, автоматическими дверями безопасности с сервоприводом, автоматическим механизмом съема колонны, автоматическим механизмом выталкивания пресс-остатка, применяемым с пресс-формами в которых реализован обрыв пресс-остатка в пресс-форме с возвратом поршнем назад и выталкиванием через окно камеры прессования. На крупных машинах реализовано охлаждение непосредственно камеры прессования, по каналам расточенным в переходной втулке, установленной в неподвижной плите. Для особо габаритных пресс-форм нашими специалистами разработана схема подключения двух дополнительных гидравлических цилиндров привода плиты толкателей пресс-формы, размещенных на периферии формы. Дополнительные цилиндры привода плиты толкателей пресс-формы синхронизированы с цилиндрами плиты толкателей машины и обеспечивают равномерный съем куста отливки большой длины;

- манипуляторы заливщики, предназначенные для точной дозации и подачи металла в камеру прессования с массой заливаемого металла от

- манипуляторы-смазчики, предназначенные для подачи на рабочие части пресс-форм как разделительной, так и противозадирной смазки, для чего манипулятор оснащается двумя независимыми резервуарами для двух типов смазки, а рабочий орган манипулятора- матрица имеет три линии подачи смазки, оснащенные запорными и регулирующими устройствами;

- манипуляторы-съемщики, предназначенные для автоматического съема кустов отливок с пресс-форм и выкладывания на конвейер или в технологическую тару;

- раздаточно-подогревательные печи, оснащенные двумя контроллерами и двумя термопарами, одна из которых размещается непосредственно в металле в керамическом чехле. Печи оборудованы системой аварийной сигнализации протечки тигля и перегрева печи Все раздаточно-подогревательные печи подходят для плавки металла, при чем среднее время наплавки печи емкостью

- плавильные печи, оснащенные карбид-кремниевыи тиглями, двумя контроллерами с термопарами, одна из которых погружена непосредственно в металл, системой аварийной сигнализации. Гидравлическая станция для привода гидравлических цилиндров механизма опрокидывания, может эксплуатироваться с применением современных негорючих рабочих жидкостей;

- термостаты, для нагрева и термостатирования рабочих частей пресс-форм, позволяющие добиться оптимального температурного режима работы каждой пресс-формы;

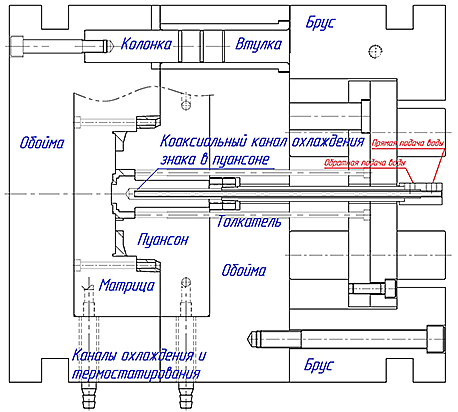

- пресс-формы, предназначенные для получения отливок с требованиями по герметичности. Все пресс-фомы оснащены средствами сто-процентного контроля проливаемости, охлаждаемыми знаками и пуансонами, в системе охлаждения которых применены коаксиальные каналы для подачи воды непосредственно в знак или пуансон. Все пресс-формы предназначены для термостатирования, а так же имеют каналы водяного охлаждения рассекателя и литниковой втулки;

- автоматические смесители, обеспечивающие непрерывное смешивание эмульсии разделительной смазки с водой и нагнетание давления подачи смазки в напорные линии манипулятора-смазчика;- автоматические конвейеры, предназначенные для приема кустов отливок и их охлаждения, при чем ход конвейера синхронизируется с манипулятором-съемщиком.

- автоматические устройства дегазации сплава, оснащенные графитовым ротором, контроллером с функциями задачи времени обработки металла и перемещения ротора в тигле раздаточно-подогревательной печи.

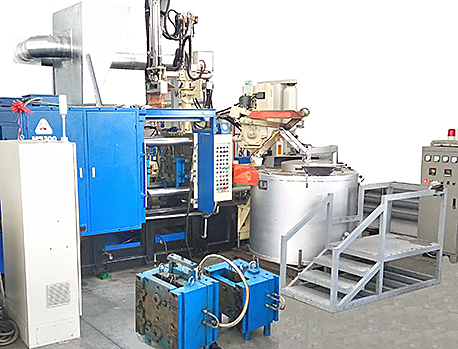

Участок из двух автоматизированных машин литья под давлением с холодной и горячей камерой прессования.

Основной вид деятельности Трейд-Лит Инжинирнг — проведение инжиниринговых работ в области связанной с производством отливок из легких сплав: на основе цинка, алюминия или меди. Мы производим подбор и поставку технологического оборудования, изготовление и поставку оснастки для литья, выполняем работы по полной автоматизации процесса получения отливки, выполняем работы по сборке, вводу в эксплуатацию оборудования, освоения технологии литья, составлению технологического процесса производства отливок.

Типичный вид работ Трейд-Лит Инжиниринг - реверсивный инжиниринг, при котором по полученному образцу отливки разрабатывается документация, определяется набор необходимого для производства заданного количества отливок технологического оборудования (машины литья под давлением), изготовление пресс-формы, поставка автоматизированного комплекса литья под давлением, сборка и ввод в эксплуатацию, разработка и внедрение технологического процесса получения годных отливок.

Внедряемые Трейд-Лит Инжиниринг машины литья под давлением и автоматические комплексы литья под давлением находят свое применение в разных отраслях промышленности и производствах: - приборостроение; - производство автомобильных компонентов; - производство приборов учета и контроля; - производство электроинструмента; - производство сантехнической арматуры и радиаторов отопления; - производство приборов освещения; - производство электродвигателей и генераторов; - производство строительной фурнитуры (соединители импоста, элементы поворотно откидной фурнитуры пластиковых окон, ручки для окон и дверей); - производство мебельной фурнитуры (мебельные ручки); - производство насосов и компрессоров; - производство корпусов взрывозащищенной аппаратуры и так далее.

Участок из двух автоматизированных комплексов литья под давлением на базе машин с усилием запирания 900 и 160 тонн, моделей MS900 и MS160

Трейд-Лит Инжиниринг — предприятие нацелено на оказание комплексных услуг по поставке автоматизированных машин литья под давлением, освоение литья под давлением у наших Покупателей, внедрение современных подходов к проектированию и изготовлению пресс-форм.

Наше стремление в работе — стараться смотреть на процесс внедрения литья под давлением глазами наших Покупателей, совместно с персоналом Покупателя добиваться получения отливок требуемого качества в необходимом количестве, с заданной ритмичностью производства.

Отличительные особенности работы с Трейд-Лит Инжинирнг:

1) Комплексный подход к задаче получения качественной отливки с требованиями по герметичности, конструктивной прочности, видовым характеристикам, выраженный в комплексной поставке оборудования, печей и пресс-форм, освоении технологического процесса литья и передача навыков работы персоналу покупателей.

2) Доступность консультирования персонала покупателей как в процессе проведения работ по внедрению оборудования и освоению литья, так и по окончании работ в течение всего срока службы поставленного Трейд-Лит Инжиниринг оборудования и оснастки.

3) Разработанная специалистами Трейд-Лит Инжиниринг инструкция по работе с машиной литья под давлением или автоматизированным комплексом литья под давлением — Операционная инструкция, включающая в себя разделы по включению и управлению машиной, манипуляторами, термостатами, чиллерами, печами, установке и подключению пресс-формы с комбинированной системой охлаждения и термостатирования, установке узла прессования в нижнее и центральное положение и так далее. Операционная инструкция Трейд-Лит Инжиниринг содержит преимущественно фотографии на которых непосредственно показаны действия с краткими описаниями. Простое выполнение действий Операционной инструкции позволяет получить требуемый результат.

4) Включение в операционную инструкцию специального раздела, представляющего собой все технологические настройки машины, печей, манипуляторов, термостатов, и прочего оборудования. Эти технологические настройки получены в результате испытания пресс-форм как поставляемых Трейд-Лит Инжиниринг, так и имеющихся у Покупателя, при чем их простое воспроизведение персоналом обеспечивает получение качественных отливок. Технологические настройки подаются в доступной для персонала форме.

5) Наличие склада расходных материалов необходимых при работе и запасных частей в Екатеринбурге. Как правило на складе Трейд-Лит Инжиниринг находятся ходовые типоразмеры кошей для манипуляторов — заливщиков и тигли для печей, поставляемых с машинами. При формировании склада запасных частей и расходных материалов учитываются ранее поставленные машины и автоматизированные комплексы.

6) Проведение специалистами Трейд-Лит Инжиниринг работ по получению отливок, независимо от того поставляются-ли пресс-формы нашим предприятием или предоставляются Заказчиком для испытаний. Обычно при вводе в эксплуатацию проводятся испытания с получение отливок с нескольких пресс-форм, сохранение технологических данных получения годных отливок в виде дополнения к технологическому процессу или карте имеющимся у Покупателя, а при наличии цифровой системы управления узлом прессования машины — в памяти машины.7) Проведение работ по техническому контролю состояния машины или автоматизированного комплекса с приездом специалиста Трейд-Лит Инжиниринг через месяц, полгода и год после ввода в эксплуатацию.

8) Конструкция машин, манипуляторов, печей, термостатов и другого оборудования, а так же комплектация автоматических и роботизированных комплексов отработана при ранее произведенных поставках и внедренных в эксплуатацию комплексах. Трейд-Лит Инжиниринг предлагает готовые решения, уже показавшие результаты при внедрении на разных предприятиях.

9) Все специалисты - наладчики машин литья под давлением обеспечены служебным автотранспортом, что позволяет специалистам Трейд-Лит Инжиниринг оперативно выполнять техническое обслуживание поставленный машин литья под давлением и автоматизированных комплексов литья под давлением.

10) Богатый опыт специалистов Трейд-Лит Инжиниринг позволяет консультировать Покупателей, впервые осваивающих производство литья под давление по образованию себестоимости получаемых отливок.

Машины литья под давлением с холодной камерой прессования серии MS с серводвигателем главного привода, поставляемые Трейд-Лит Инжиниринг

Машины литья под давлением с холодной камерой прессования, предназначены для литья из алюминиевых (а так же цинковых и латуни) сплавов отливок с повышенными требованиями к герметичности, отсутствию пор при механической обработке, повышенной прочности к воздействию знакопеременных нагрузок, а так же с повышенными видовыми требованиями.

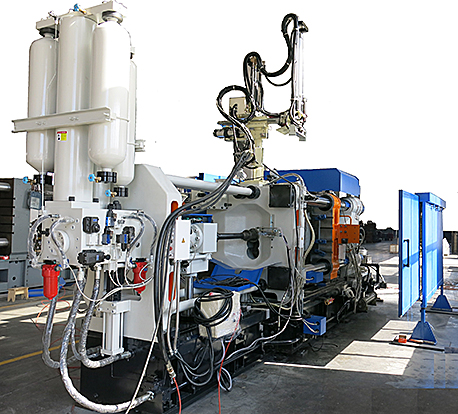

Автоматизированный комплекс литья под давлением на базе машины с усилием запирания 300 тонн, модели MS300

Технические характеристики машин литья под давлением с холодной камерой прессования

|

Модель |

MS 160 |

MS 200 |

MS230 |

MS258 |

MS300 |

MS350 |

MS400 |

MS450 |

MS550 | |

|

Усилие запирания |

кН |

1600 |

2000 |

2300 |

2600 |

3000 |

3500 |

4000 |

4500 |

5500 |

|

Размер плит (шир.*выс.) |

мм |

680х680 |

760х760 |

780х780 |

820Х820 |

870х670 |

960х960 |

970х970 |

1010х1010 |

1150х1150 |

|

Расстояние м/у колоннами |

мм |

460х460 |

490х490 |

510х510 |

530х530 |

570х570 |

610х610 |

620х620 |

660х660 |

760х760 |

|

Диаметр колонн |

мм |

85 |

90 |

95 |

100 |

110 |

120 |

130 |

130 |

140 |

|

Высота формы (max-min) |

мм |

200-550 |

200-550 |

200-600 |

250 - 600 |

250-650 |

250-700 |

300-700 |

300-700 |

320-800 |

|

Ход плиты |

мм |

360 |

380 |

400 |

430 |

460 |

500 |

550 |

550 |

580 |

|

Усилие прессования |

кН |

220 |

230 |

250 |

280 |

320 |

370 |

405 |

420 |

520 |

|

Ход поршня |

мм |

345 |

350 |

370 |

380 |

420 |

500 |

500 |

520 |

570 |

|

Положение заливки |

мм |

0/ -140 |

0/ -140 |

0/ -140 |

0/ -140 |

0/ -160 |

0/ -160 |

0/ -175 |

0/ -200 |

0/-220 |

|

Диаметр поршня |

мм |

40/50/60 |

50/60/70 |

50/60/70 |

50/60/70 |

50/60/70 |

60/70/80 |

60/70/80 |

60/70/80 |

70/80/90 |

|

Вес заливки, рекомендуемый |

кг |

0,7/1,2/1,7 |

1,2/1,8/2,4 |

1,2/1,8/2,6 |

1,3/ 1,9/ 2,6 |

1,5/ 2,1/ 2,9 |

2,6/ 3,6/ 4,6 |

2,6/ 3,6/ 4,6 |

2,8/ 3,6/ 4,7 |

3,9/5,1/6,5 |

|

Давление на сплав в камере прессования |

МПа |

167/ 106/ 74 |

117/ 81/ 59 |

127/88/64 |

142/ 99/ 72 |

162/ 113/ 83 |

130/ 96/ 73 |

143/ 105/ 80 |

148/ 109/ 83 |

135/ 103/81 |

|

Площадь отливки |

см² |

95/ 149/ 215 |

170/ 245/ 334 |

180/260/354 |

182/ 262/ 357 |

184/ 265/ 360 |

267/ 364/ 475 |

276/ 380/ 496 |

302/ 412/ 538 |

407/531/672 |

|

Макс. площадь отливки (40 МПа) |

см² |

400 |

500 |

575 |

650 |

750 |

875 |

1000 |

1125 |

1375 |

|

Посадочный диаметр стакана |

мм |

110 |

110 |

110 |

110 |

110 |

110 |

110 |

130 |

130 |

|

может быть изменен по размеру имеющихся пресс-форм | ||||||||||

|

Высота посадочного фланца стакана |

мм |

10-0,05 |

10-0,05 |

10-0,05 |

10-0,05 |

12-0,05 |

12-0,05 |

12-0,05 |

15-0,05 |

15-0,05 |

|

может быть изменен по размеру имеющихся пресс-форм | ||||||||||

|

Выход поршня, за край плиты |

мм |

125 |

125 |

145 |

155 |

150 |

195 |

200 |

220 |

230 |

|

Ходтолкателей |

мм |

80 |

80 |

90 |

90 |

110 |

120 |

120 |

120 |

120 |

|

Усилие толкателей |

кН |

100 |

130 |

130 |

130 |

140 |

160 |

180 |

200 |

220 |

|

Давление |

МПа |

14 |

14 |

14 |

14 |

14 |

14 |

14 |

16 |

16 |

|

Мощность электродвигателя главного привода |

кВт |

11 |

15 |

15 |

15 |

18,5 |

22 |

22 |

22 |

30 |

|

На все машины установлены серводвигатели, снижающие потребление электроэнергии более чем на 60% | ||||||||||

|

Объем резервуара |

л |

450 |

500 |

550 |

600 |

650 |

700 |

850 |

1000 |

1100 |

|

Вес машины |

кг |

6400 |

7700 |

8800 |

9300 |

12000 |

14800 |

15000 |

18000 |

25000 |

|

Габаритные размеры (д*ш*в) |

м |

5,2х1,3х2,3 |

5,5х1,4х2,4 |

5,7х1,6х2,6 |

6х1,7х2,7 |

6,2х1,8х2,5 |

7х1,9х 2,8 |

7х2х2,8 |

7х2х2,9 |

7,2х2,4х3,1 |

Технические характеристики машин литья под давлением с холодной камерой прессования (продолжение)

|

Модель |

MS 700 |

MS 850 |

MS 950 |

MS 1100 |

MS 1300 |

MS 1600 |

MS 2000 |

MS 2500 |

MS 3000 | |

|

Усилие запирания |

кН |

7000 |

9000 |

9500 |

11000 |

13000 |

16000 |

20000 |

25000 |

30000 |

|

Размер плит (шир.*выс.) |

мм |

1260х1260 |

1400х140 |

1500х1500 |

1620х 1620 |

1780х 1780 |

2000х 2000 |

2150х 2150 |

2350х 2350 |

2650х 2650 |

|

Расстояние м/у колоннами |

мм |

820х820 |

925х925 |

980х980 |

1050х 1050 |

1100х 1100 |

1250х 1250 |

1350х 1350 |

1500х 1500 |

1650х 1650 |

|

Диаметр колонн |

мм |

165 |

185 |

190 |

210 |

230 |

260 |

290 |

330 |

350 |

|

Высота формы (max-min) |

мм |

350-900 |

400-950 |

400-950 |

450-1150 |

550-1200 |

550-1350 |

650-1600 |

750-1800 |

800-2000 |

|

Ход плиты |

мм |

650 |

760 |

800 |

900 |

1000 |

1100 |

1400 |

1500 |

1500 |

|

Усилие прессования |

кН |

620 |

750 |

800 |

900 |

1100 |

1280 |

1500 |

1800 |

2100 |

|

Ход поршня |

мм |

650 |

750 |

800 |

900 |

950 |

980 |

1050 |

1100 |

1150 |

|

Положение заливки |

мм |

0,-250 |

0,-250 |

0,-250 |

0,-300 |

0,-320 |

0,-350 |

0,-350 |

-200,-400 |

-250,-450 |

|

Диаметр поршня |

мм |

80/90/100 |

80-120 |

90-130 |

90-130 |

100-140 |

110-150 |

120-160 |

140-180 |

150-190 |

|

Вес заливки, рекомендуемый |

кг |

6,1/7,8/9,6 |

7-16 |

9,1-19 |

10,3-21,6 |

13,5-26 |

17,2-32 |

22-38 |

31-59 |

37-60 |

|

Давление на сплав в камере прессования |

МПа |

123/97/79 |

149-66 |

125-60,3 |

141-67 |

140-71 |

134-72 |

132-74 |

116-70 |

118-74 |

|

Площадь отливки |

см² |

567/718/886 |

570-1287 |

755-1575 |

777-1622 |

925-1815 |

1185-2205 |

1505-2680 |

2138-3534 |

2520-4050 |

|

Макс. площадь отливки (40 МПа) |

см² |

1750 |

2125 |

2375 |

2750 |

3250 |

4000 |

5000 |

6250 |

7500 |

|

Посадочный диаметр стакана |

мм |

165 |

180 |

190 |

240 |

240 |

260 |

260 |

280 |

280 |

|

может быть изменен по размеру имеющихся пресс-форм | ||||||||||

|

Высота посадочного фланца стакана |

мм |

15-0,05 |

20-0,05 |

20-0,05 |

20-0,05 |

25-0,05 |

25-0,05 |

25-0,05 |

30-0,05 |

30-0,05 |

|

может быть изменен по размеру имеющихся пресс-форм | ||||||||||

|

Выход поршня, за край плиты |

мм |

280 |

300 |

350 |

350 |

350 |

380 |

450 |

500 |

550 |

|

Ходтолкателей |

мм |

160 |

180 |

180 |

190 |

200 |

250 |

300 |

320 |

320 |

|

Усилие толкателей |

кН |

260 |

360 |

360 |

500 |

570 |

600 |

650 |

800 |

900 |

|

Давление |

МПа |

16 |

16 |

16 |

16 |

16 |

16 |

16 |

16 |

16 |

|

Мощность электродвигателя главного привода |

кВт |

37 |

37 |

45 |

55 |

74 |

90 |

110 |

135 |

165 |

|

На все машины установлены серводвигатели, снижающие потребление электроэнергии более чем на 60% | ||||||||||

|

Объем резервуара |

л |

1200 |

1400 |

1500 |

1800 |

2200 |

2500 |

3000 |

3400 |

3600 |

|

Вес машины |

кг |

30 000 |

39 500 |

48 000 |

70 000 |

90 000 |

105 000 |

130 000 |

180 000 |

220 000 |

|

Габаритные размеры (д*ш*в) |

м |

8,2х2,5х 3,3 |

9,4х2,6х 3,6 |

9,6х2,5х 3,6 |

11,2х3,4х 4 |

12,5х3,5х4 |

13х4х 4,2 |

14х4,2х4,5 |

14,8х4,8х4,6 |

15,8х5х 4,8 |

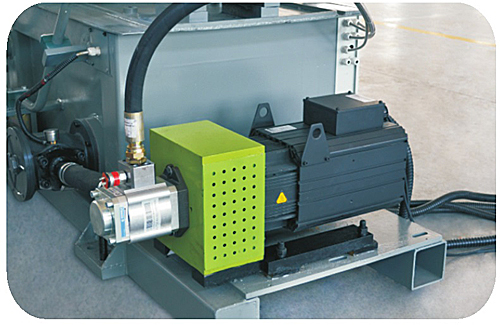

Машина литья под давлением укомплектована системой энергосбережения, в составе которой имеется серводвигатель привода насоса гидравлической станции, с собственной системой управления включающей двигатель только при необходимости подавать давление в какой-либо гидравлический цилиндр. При отсутствии необходимости в подаче давления в какой-либо из гидравлических цилиндров, например в момент смазки пресс-формы — серводвигатель не вращается, что существенно экономит электроэнергию и ресурс работы гидравлической аппаратуры, а так же способствует стабильности температуры рабочей жидкости и отсутствию перегрева.

Машина литья под давлением укомплектована системой энергосбережения, в составе которой имеется серводвигатель привода насоса гидравлической станции, с собственной системой управления включающей двигатель только при необходимости подавать давление в какой-либо гидравлический цилиндр. При отсутствии необходимости в подаче давления в какой-либо из гидравлических цилиндров, например в момент смазки пресс-формы — серводвигатель не вращается, что существенно экономит электроэнергию и ресурс работы гидравлической аппаратуры, а так же способствует стабильности температуры рабочей жидкости и отсутствию перегрева.

Так же, для учета электроэнергии потребляемой машиной, в электрический шкаф машины установлен электросчетчик.

По результатам эксплуатации автоматизированных машин с системой энергосбережения установлено среднее потребление электроэнергии в 5 кВт, при установленной мощности 22,5 кВт (включает в себя электродвигатель главного привода, три электродвигателя манипуляторов и два двигателя автоматических дверей). Данные получены в результате учета работы четырех автоматизированных комплексов, работающих на производстве автокомпонентов.

Присоединительные размеры плит, и отверстия под толкатели всегда выполняются в соответствии с имеющимися у Заказчиков машинами и пресс-формами

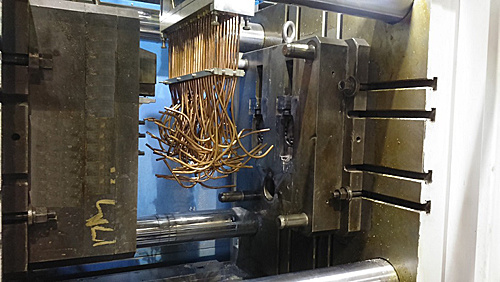

Действующая пресс-форма Заказчика, ранее работавшая на машине 711А08, установлена на плиты современной машины с усилием запирания 300 тонн.

Действующая пресс-форма Заказчика, ранее работавшая на машине 711А08, установлена на плиты современной машины с усилием запирания 300 тонн.

Фотография показывает момент входа рабочего органа манипулятора — смазчика в плоскость раскрытия пресс-формы для подачи воздушно-капельной смеси эмульсии на формообразующие поверхности пресс-формы. Перед распылением смазки производится обдув поверхностей формы, а после распыления — обдув с целью лучшего распределения по поверхности.

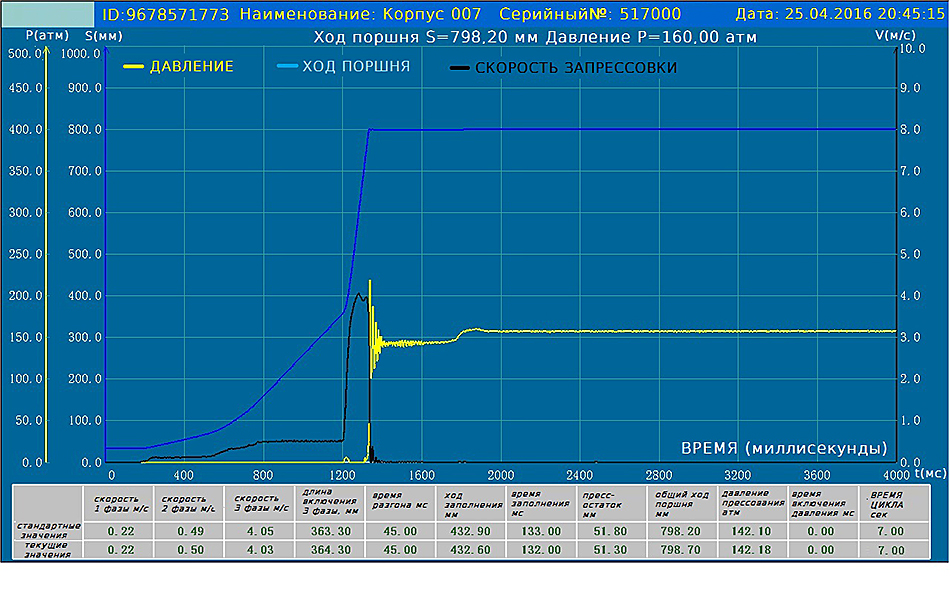

Машины литья под давлением комплектуются современной цифровой системой управления узла прессования, позволяющей отслеживать параметры запрессовки металла

Цифровая система управления узла прессования обеспечивает:

- сохранение технологических параметров работы машины и запрессовки металла в памяти машины;

- мгновенное воспроизведение ранее сохраненных технологических параметров работы машины, что так же обеспечивает ускоренную наладку машины с одной пресс-формы на другую;

- разграничение уровней доступа.

Цифровая система управления узлом прессования включает в себя:

- контролер SIEMENS серии S7-300 или контролер OMRON для работы с цифровой системой управления узла прессования;

- промышленный компьютер — моноблок, с сенсорным монитором SIEMENS или WIENVIEW (диагональю

- исполнительные устройства в виде быстродействующих гидравлических управляющих сервоклапанов;

- управляемых гидравлических клапанов большого расхода, установленных на линиях аккумулятора быстрой заливки и аккумулятора подпрессовки (мультипликатора);

- контрольные устройства в виде датчика давления и магнитной системы контрольного штока рабочего цилиндра узла прессования.

Машины литья под давлением с горячей камерой прессования поставляемые Трейд-Лит Инжиниринг.

Машины литья под давлением с горячей камерой прессования, предназначены для литья из цинковых сплавов отливок с повышенными требованиями к герметичности (корпуса топливной аппаратуры, корпуса измерительных приборов), отсутствию пор при механической обработке, повышенной прочности к воздействию знакопеременных нагрузок (строительная фурнитура, соединители импоста, элементы поворотно-откидной фурнитуры, мебельная фурнитура), а так же с повышенными видовыми требованиями (мебельная ручка, дверная ручка).

Машины литья под давлением с горячей камерой прессования всегда поставляются в полностью автоматизированном варианте, предусматривающем наличие системы подачи смазки на рабочие части пресс-форм (или манипулятор-смазчик для машин с усилием запирания более 90 тонн), наличие устройства регистрации съема куста отливок, наличие электрической печи (или печи с газовой горелкой).

Машины с горячей камерой прессования могут быть поставлены в комплекте с пресс-формами, термостатами для термостатирования рабочих частей пресс-форм, чиллерами для организации замкнутой системы охлаждения гидравлических цилиндров узла прессования и натяжения на сопло, манипуляторами-съемщиками для съема кустов отливок с видовыми требованиями (в особенности для литья дверных ручек), дополнительными печами для плавки металла перед его подачей в печи машин.

Машины литья под давлением с горячей камерой прессования, укомплектованные электрической и газовой печами.

Технические характеристики машин литья под давлением с горячей камерой прессования

|

Модель |

Y25B |

Y38В |

Y50B |

Y58B | |

|

Усилие запирания |

кН |

300 |

380 |

500 |

580 |

|

Ход подвижной плиты |

мм |

200 |

210 |

210 |

210 |

|

Расстояние между колонн |

мм |

240х240 |

270х270 |

290х290 |

311х311 |

|

Высота пресс-формы |

мм |

120-320 |

120-320 |

120-320 |

120-320 |

|

Усилие прессования |

кН |

30 |

45 |

50 |

60 |

|

Ход поршня |

мм |

110 |

110 |

110 |

130 |

|

Усилие толкателя |

кН |

35 |

45 |

50 |

50 |

|

Ход толкателя |

мм |

50 |

50 |

50 |

60 |

|

Диаметр поршня |

мм |

45 |

50 |

45 |

50 |

|

Максимальная площадь заливки |

см^2 |

132 |

134 |

159 |

189 |

|

Рабочее давление |

МПа |

7 |

9 |

10,5 |

11,5 |

|

Мощность двигателя |

кВт |

7,5 |

7,5 |

9,5 |

9,5 |

|

Максимальный вес заливки |

кг |

0,6 |

1,1 |

1,1 |

1,3 |

|

Позиции заливки |

мм |

0/ -40 |

0/ -40 |

0/ -40 |

0/ -50 |

|

Емкость тигля по цинку |

кг |

160 |

160 |

160 |

160 |

|

Объем гидробака |

л |

250 |

320 |

320 |

320 |

|

Мощность нагревателя сопла |

кВт |

2 |

2 |

2,5 |

2,5 |

|

Мощность электрической печи |

кВт |

30 |

30 |

30 |

30 |

|

Вес |

кг |

2900 |

3300 |

3500 |

3500 |

|

Размер машины |

м |

2,9х1,32х1,88 |

3,5х1,45х2,1 |

3,5х1,45х2,1 |

3,6х1,5х2 |

Технические характеристики машин литья под давлением с горячей камерой прессования (продолжение)

|

Модель |

Y66B |

Y88В |

Y130B |

Y180B | |

|

Усилие запирания |

кН |

680 |

900 |

1300 |

1900 |

|

Ход подвижной плиты |

мм |

240 |

270 |

350 |

350 |

|

Расстояние между колонн |

мм |

320х320 |

360х360 |

430х430 |

480х480 |

|

Высота пресс-формы |

мм |

150-350 |

120-360 |

250-500 |

200-550 |

|

Усилие прессования |

кН |

66 |

75 |

100 |

100 |

|

Ход поршня |

мм |

130 |

130 |

148 |

160 |

|

Усилие толкателя |

кН |

60 |

60 |

100 |

100 |

|

Ход толкателя |

мм |

60 |

60 |

85 |

80 |

|

Диаметр поршня |

мм |

50 |

60 |

60/65 |

60/70 |

|

Максимальная площадь заливки |

см^2 |

202 |

236 |

368 |

617 |

|

Рабочее давление |

МПа |

12 |

12 |

13 |

12 |

|

Мощность двигателя |

кВт |

11 |

11 |

18/11 |

11 |

|

Максимальный вес заливки |

кг |

1,5 |

1,6 |

2,2/ 2,6 |

3,5 |

|

Позиции заливки |

мм |

0/ -50 |

0/ -60 |

0/ -80 |

0/ -80 |

|

Емкость тигля по цинку |

кг |

250 |

350 |

360 |

450 |

|

Объем гидробака |

л |

280 |

280 |

340 |

450 |

|

Мощность нагревателя сопла |

кВт |

2,5 |

2,5 |

2,5 |

2,5 |

|

Мощность электрической печи |

кВт |

35 |

45 |

45 |

55 |

|

Вес |

кг |

3950 |

4700 |

6000 |

5800 |

|

Размер машины |

м |

3,9х1,5х2 |

4,3х1,8х2,25 |

4,7х1,78х2,5 |

4,55х1,6х2,28 |

Печи раздаточно-подогревательные, с возможностью использования как плавильные, для машин литья под давлением

Печи оснащены двумя термопарами:

Печи оснащены двумя термопарами:

1) термопара находящаяся в объеме печи — выполняет контрольные функции и ограничивает максимальную температуру нагрева печи;

2) погружная термопара, находящаяся в металле, поставляется и монтируется в комплекте с чехлом — выполняет управляющие функции, то есть непосредственно подает сигнал на включение контроллером нагревательных элементов при достижении нижнего предела температуры металла и на выключение нагревательных элементов при достижении верхнего предела температуры металла.

Печи оснащены системой энергосбережения, включающей в себя преобразователь тока подаваемого на нагревательные элементы. Ток уменьшается в зависимости от температуры металла в тигле, измеряемой погружной термопарой. При достижении температуры, на 50 градусов меньше установленной на контроллере преобразователь начинает плавное снижение тока нагревательных элементов с 90 Ампер на 60 Ампер, затем на 20 Ампер и так до нуля при достижении заданной температуры.

Таким образом полностью отсутствует возможность перегрева металла в автоматическом режиме работы печи.

При работе в режиме поддержания температуры на нагревательные элементы подается пониженный ток — 20 Ампер, достаточный для подогрева металла, при снижении его температуры на пять градусов.

Среднее значение энергопотребления для печи емкостью в

Технические характеристики раздаточно-подогревательных (плавильных) печей

|

Наименование |

RG100 |

RG150 |

RG250 |

RG350 |

RG500 | |

|

Емкость тигля по алюминию |

кг |

100 |

150 |

250 |

350 |

490 |

|

Материал тигля |

Карбидо-кремниевый, графитовый или чугунный | |||||

|

Ориентировочная стойкость карбидо-кремниевого тигля |

двенадцать месяцев | |||||

|

Материал чехла погружной термопары |

керамика | |||||

|

Электроснабжение |

380В, 50 Гц | |||||

|

Мощность |

кВт |

30 |

30 |

54 |

70 |

95 |

|

Диаметр печи |

мм |

1200 |

1300 |

1400 |

1500 |

1600 |

|

Высота печи |

мм |

850 |

850 |

900 |

900 |

1200 |

Нашим предприятием могут быть поставлены плавильные печи с механизмом опрокидывания и печи оснащенные газовыми горелками

Склад запасных частей и расходных материалов в Екатеринбурге

Богатый опыт наших сотрудников по поставке и внедрению в эксплуатацию автоматизированных комплексов и машин литья под давлением позволяет ежегодно формировать склад запасных частей и расходных материалов.

Богатый опыт наших сотрудников по поставке и внедрению в эксплуатацию автоматизированных комплексов и машин литья под давлением позволяет ежегодно формировать склад запасных частей и расходных материалов.

Как правило на складе находятся ходовые типоразмеры кошей для манипуляторов — заливщиков, тигли и термопары для печей, поставляемых с машинами, гузнеки и нагреватели для узла прессования горячекамерных машин При формировании склада запасных частей и расходных материалов учитываются ранее поставленные машины и автоматизированные комплексы.

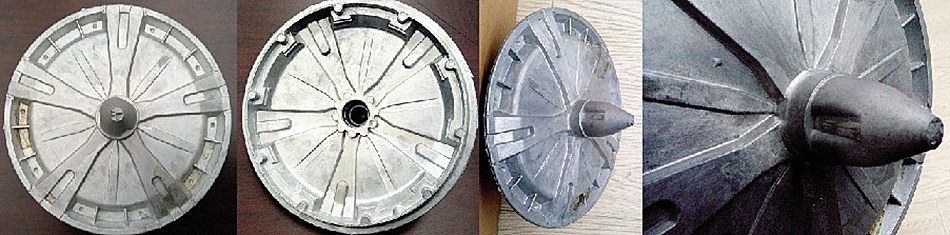

Современная оснастка поставляемая в комплекте с автоматическими комплексами и машинами литья под давлением

Современная пресс-форма характеризуется следующими конструктивными особенностями:

- габаритностью, то есть заметно превышают по геометрическим параметрам аналогичные пресс-формы для ручной заливки на старых машинах, что дает возможность лучше распределять и нести тепловую нагрузку при автоматической работе;

- развитой литниковой системой;

- большим пресс-остатком, относительно старых пресс-форм, что обеспечивает достаточное количество металла в развитой литниковой системе, для быстрого заполнения формообразующей полости;

- наличием каналов для термостатирования или охлаждения в матрице и пуансоне с диаметром каналов не менее

- наличием коаксиальных каналов в пуансоне и знаках оформляющих крупные отверстия;

- наличие охлаждения литниковой втулки пресс-формы, организованного как обойма с проточками для движения воды;

- наличием устройств 100% контроля проливаемости;

- наличием в конструкции пресс-формы рассекателя с каналами охлаждения;

- конструктивной особенностью в виде изготовления обоймы с глухим посадочным местом под матрицу, с отсутствием подкладных плит, что обеспечивает общую жесткость конструкции и хорошее распределение тепловой нагрузки.

Некоторые примеры поставки и внедрения в эксплуатацию машин нашего предприятия

Автоматизированный комплекс на базе машины литья под давлением с усилием запирания 300 тонн, модели MS300, предназначенный для производства корпусов с требованиями к герметичности.

В автоматизированный комплекс входят:

В автоматизированный комплекс входят:

- машина литья под давлением с усилием запирания 300 тонн, модели MS300, оснащенная серводвигателем главного привода, двумя серводвигателями автоматических дверей безопасности, прибором учета потребляемой комплексом электроэнергии;

- автоматическое устройство подачи гранулированной смазки в камеру прессования;

- автоматический манипулятор-заливщик;

- автоматический манипулятор-смазчик;

- автоматический манипулятор-съемщик;

- электрическая раздаточно-подогревательная печь, оснащенная погруженной в металл термопарой в керамическом корпусе, карбид-кремниевым тиглем, тиристорным преобразователем тока подаваемого на нагревательные элементы, термопарой объема печи, контрольным контактом протечки тигля, системой аварийного отключения при протечке тигля, прибором учета потребляемой электроэнергии.

- комплект пресс-форм предназначенных для производства отливок с требованиями по герметичности;

- термостат для термостатирования рабочих частей пресс-форм.

Автоматизированный комплекс на базе машины литья под давлением с усилием запирания 900 тонн, модели MS900, предназначенный для производства корпусов с требованиями к герметичности и видовым характеристикам.

В автоматизированный комплекс входят:

В автоматизированный комплекс входят:

- машина литья под давлением с усилием запирания 900 тонн, модели MS900, оснащенная серводвигателем главного привода, серводвигателем автоматической двери безопасности, прибором учета потребляемой комплексом электроэнергии, выносным пультом управления;

- автоматический механизм съема колонны;

- автоматическое устройство подачи гранулированной смазки в камеру прессования;

- автоматический манипулятор-заливщик;

- автоматический манипулятор-смазчик;

- автоматический манипулятор-съемщик;

- электрическая раздаточно-подогревательная печь, оснащенная погруженной в металл термопарой в керамическом корпусе, карбид-кремниевым тиглем, тиристорным преобразователем тока подаваемого на нагревательные элементы, термопарой объема печи, контрольным контактом протечки тигля, системой аварийного отключения при протечке тигля, прибором учета потребляемой электроэнергии.

Отличительной особенностью узла прессования машины являются:

- охлаждение стакана камеры прессования реализованное в виде каналов непосредственно в переходной втулке между стаканом и плитой, что значительно увеличивает эффективность такого охлаждения по сравнению с конструкцией машин с охлаждением только плиты;

- установка на контрольный шток рабочего цилиндра двух систем контроля перемещения штока и включения фаз прессования в виде набора бесконтактных датчиков и магнитной системой со сдвоенным датчиком, что позволяет выбирать между этими двумя системами при настройке технологического режима запрессовки, в зависимости от уже отработанного режима работы имеющихся пресс-форм.

На машину MS900 установлен автоматический узел выталкивания пресс-остатка, который будет применяться для работы со специальной пресс-формой, в которой будет реализован обрыв пресс-остатка при помощи промежуточной плиты, и специальной камерой прессования, в составе которой будут специальный поршень и специальный стакан с проемом для выхода пресс-остатка вверх и толкателем

Автоматизированный комплекс на базе машины литья под давлением с усилием запирания 160 тонн, модели MS160, предназначенный для производства корпусов с требованиями к герметичности, отливок с требованиями к внешнему виду, а так же отливок корпусов работающих при знакопеременных нагрузках.

В автоматизированный комплекс входят:

В автоматизированный комплекс входят:

- машина литья под давлением с усилием запирания 160 тонн, модели MS160, оснащенная серводвигателем главного привода, двумя серводвигателями автоматических дверей безопасности, цифровой системой узла прессования, блоком архивирования и паспортизации отливок;

- автоматическое устройство подачи гранулированной смазки в камеру прессования;

- автоматический манипулятор-заливщик;

- автоматический манипулятор-смазчик;

- автоматический манипулятор-съемщик;

- термостат для нагрева и термостатирования рабочих частей пресс-форм;