Пятнадцать лет назад началась история нашего коллектива в вакуумной металлургии. Десятилетний опыт работы с самыми разными зарубежными партнерами, технологиями и материалами в 2005 году вылился в новое название нашей компании – «Вакуумтех» - и фокусировании ее деятельности на литье по выплавляемым моделям. Ядром фирмы являются специалисты, имеющие опыт работы в отрасли 20 и более лет. Сотрудники нашей компании работали на передовых российских предприятиях авиационной и газотурбинной промышленности, участвовали во внедрении новейших автоматизированных технологий литья по выплавляемым моделям на заводах России.

Компания «Вакуумтех» является официальным представителем фирм - ведущих производителей широкого спектра оборудования для литья по выплавляемым моделям.

Это позволяет нам обеспечить комплексный подход к оснащению производственного процесса на заводах наших заказчиков, начиная от получения восковых моделей и заканчивая удалением керамических форм. С самого начала наша компания очень тщательно подходила к выбору поставщиков. Мы установили партнерские отношения с компаниями, имеющими безупречную репутацию в этой отрасли в мире. Наши партнеры давно зарекомендовали себя как надежные производители высококачественного оборудования, постоянно его совершенствующие и сохраняющие высокие стандарты качества и надежности своей продукции.

«Вакуумтех» является эксклюзивным дистрибутором компаний - мировых лидеров в разработке и производстве расходных материалов для получения восковых моделей и керамических оболочковых форм. Поставляя расходные материалы, мы помогаем нашим заказчикам подобрать оптимальные технологические режимы и предоставляем полную техническую поддержку при дальнейшей работе с этими материалами.

Предприятиям, которые хотят быстрее внедрить конкурентные технологии литья по выплавляемым моделям с использованием современного оборудования и новейших материалов, наша компания готова поставить технологию как в полном объеме, так и в любой ее части. Постановка технологии может выполняться не только специалистами нашей компании, но и нашими зарубежными партнерами, имеющими международное признание в отрасли.

Укрепление технологической мощи наших заказчиков и повышение их конкурентоспособности – цель компании «Вакуумтех».

Мы будем рады продолжению работы с нашими постоянными заказчиками и началу сотрудничества со всеми, кто заинтересован и готов к внедрению новых технологий для снижения издержек и повышения прибыльности своего производства.

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ ВОСКОВЫХ МОДЕЛЕЙ

Производимые американской компанией «Cleveland Tool and Machine Inc.» и поставляемые компанией «Вакуумтех» шприц-машины для изготовления восковых моделей имеют самую современную конструкцию, которая была разработана в 2005 году и совершенствуется каждый год.

Производимые американской компанией «Cleveland Tool and Machine Inc.» и поставляемые компанией «Вакуумтех» шприц-машины для изготовления восковых моделей имеют самую современную конструкцию, которая была разработана в 2005 году и совершенствуется каждый год.

В этих шприц-машинах использована так называемая «линейная система впрыска», что означает подачу модельной массы из расходного бака через камеру впрыска в пресс-форму по короткой прямой, без использования каких-либо обогреваемых шлангов.

После завершения цикла впрыска неиспользованная масса через поворотный клапан возвращается обратно в расходный бак, где она постоянно перемешивается. Благодаря этому неиспользованная масса не задерживается в узле впрыска, в котором она не перемешивается, и температура которого может отличаться от оптимальной температуры выдержки.

Шприц-машины производства «Cleveland Tool and Machine Inc.» могут быть оснащены современной электронной системой многоступенчатого управления параметрами впрыска (скоростью впрыска и давлением на материал) с использованием обратных сигналов от датчика давления и датчика линейного перемещения. При этом обеспечивается хороший ламинарный поток на входе в пресс-форму с оптимальной скоростью и давлением, без захвата воздуха или потери скорости потока массы, что позволяет получить восковые модели оптимального качества.

Система управления шприц-машин реализована на современном программируемом логическом контроллере Mitsubishi, который реализует управление всеми технологическими параметрами с использованием обратной связи от датчиков давления и температуры, расположенных непосредственно в потоке модельной массы.

Кроме этого контроллер обеспечивает раздельное управление температурами модельной массы в разных зонах оборудования, хранит до 4000 программ (при наличии полной версии системы электронного управления), и облегчает поиск неисправностей путем вывода на экран информации о состоянии отдельных систем оборудования. Программирование всех технологических параметров и вывод информации на экране контроллера осуществляются на русском языке.

Шприц-машины компании «Cleveland Tool and Machine Inc.» для изготовления восковых моделей работают на заводах ведущих мировых производителей сложных отливок почти во всех отраслях промышленности.

ОБОРУДОВАНИЕ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ

Компания «Вакуумтех» осуществляет поставку в Россию и Украину роботизированных комплексов для изготовления керамических оболочковых форм всемирно известной канадской компании «Шелл-О-Матик» (Shell-O-Matic), которая производит их с середины 70-х годов.

«Шелл-О-Матик» спроектировала и поставила по всему миру порядка 180 роботизированных комплексов, из них более 40 – для авиационно-космической отрасли.

Каждый роботизированный комплекс проектируется с учетом индивидуальных требований заказчика: используемых им для изготовления керамической оболочки материалов, габаритов изделий и особенностей помещения.

В зависимости от поставленных задач роботизированные комплексы комплектуются либо простыми и надежными роботами конструкции «Шелл-О-Матик» с 5-ю степенями свободы, либо имеющими 6 степеней свободы роботами компании «ABB Robotics».

Грузоподъемность роботов может варьироваться от нескольких килограмм до 700 кг на вытянутой руке робота.

Комплексы оснащаются баками для суспензии с внутренними диаметрами от 600 мм до 2500 мм.

Баки для суспензии могут комплектоваться следующими дополнительными устройствами:

- приводы с переменной скоростью вращения,

- системы автоматического отслеживания уровня суспензии,

- автоматические системы охлаждения ножей баков,

- автоматические поворотные платформы для установки трех и более баков на ограниченной площади,

- автоматические крышки баков

Для обсыпки керамических форм используются три основных типа пескосыпов:

- пескосыпы с псевдокипящим слоем,

- дождевые пескосыпы барабанного типа,

- дождевые элеваторные пескосыпы с быстросменными бункерами.

Последний тип пескосыпов производится только компанией «Шелл-О-Матик» и позволяет с одного пескосыпа наносить несколько разных типов обсыпки. Это позволяет экономить капитальные затраты и является оптимальным решением при ограниченных производственных площадях. Пятно обсыпки в зависимости от модели пескосыпа может варьироваться от 760 мм до 1980 мм в диаметре. Пескосыпы могут быть дополнительно укомплектованы системой контроля за уровнем материала в пескосыпе и системой автоматического заполнения пескосыпа.

Роботизированные комплексы комплектуются компьютерными системами управления высшего уровня на базе операционной системы Windows. Компьютерная система управления позволяет хранить очень большое количество программ нанесения слоев керамики и одновременно иметь на подвесках конвейера самые разные детали, при этом нанесение слоев на каждую деталь осуществляется по индивидуальной программе. Кроме управления процессом нанесения слоев роботом, система управления следит за соблюдением времени сушки деталей, температурой и влажностью на конвейере, что имеет очень большое значение для получения качественных керамических форм с заданными характеристиками. Все экраны системы управления, также как и вся техническая документация к роботизированным комплексам выполнены на русском языке.

Помимо оборудования для нанесения керамических оболочковых компания «Шелл-О-Матик» производит установки для гидроструйной отбивки керамики после заливки, что позволяет быстро и без лишней пыли освободить отливки от керамики.

ОБОРУДОВАНИЕ ДЛЯ УДАЛЕНИЯ ВОСКОВЫХ МОДЕЛЕЙ

Поставляемые нашей компанией Бойлерклавы® (Boilerclave®) изготовлены британской компанией LBBC, которая была основана в 1876 году и с тех пор производит оборудование, работающее под давлением. В 1960-х годах компания LBBC изобрела и запатентовала бойлерклав® (Boilerclave®) для вытопки воска.

Бойлерклав представляет собой автоклав, в котором рабочая камера находится внутри бойлера (парогенератора). Главным преимуществом удаления восковых моделей в бойлерклаве является очень низкий процент брака, связанного с растрескиванием форм. Бойлерклав компании LBBC обеспечивает гораздо более высокую скорость набора давления (и следственно, температуры), нежели обычный автоклав с отдельным парогенератором, что, как выяснилось, имеет критическое значение для сведения к минимуму растрескивания керамических форм при вытопке воска. Одним из главных элементов бойлерклава конструкции компании LBBC явилась быстрозапираемая дверь «Квиклок»® (Quicklock®), которая была разработана и запатентована в 30-х годах, и которая до сих пор является самой надежной конструкцией крышки, выдерживающей значительные давления.

Бойлерклавы® для удаления восковых моделей выпускаются четырех базовых типоразмеров с внутренним диаметром рабочей камеры от 900 до 2300 мм, что позволяет удалять модельный воск из керамических форм практически любых габаритов.

Система управления бойлерклавов® LBBC построена на базе программируемого логического контроллера с интерфейсом, который обеспечивает простоту задания и контроля параметров процесса, а также позволяет в любой момент оценить состояние оборудования и помогает найти причину неисправности путем вывода на экран системных сообщений.

При изготовлении оборудования LBBC используется только самая высококачественная и прошедшая различные виды контроля котловая сталь от ведущих европейских производителей стали. На заводе компании LBBC производство корпусов бойлерклавов и автоклавов выполняется собственными сварщиками, которые сертифицированы по европейским нормам и имеют квалификацию, отвечающую самым строгим требованиям военных стандартов.

Неразрушающий контроль сварных швов всегда выполняется независимой специализированной организацией, что обеспечивает высокое качество контроля и соответствие самым строгим требованиям к качеству изготовления сосудов, работающих под давлением. Благодаря этим факторам, а также отрабатываемой и совершенствуемой в течение десятилетий конструкции, бойлерклавы компании LBBC безотказно работают по 25 и более лет.

Кроме бойлерклавов® для удаления восковых моделей компания LBBC производит автоклавы для удаления керамических стержней из полостей отливок с использованием растворов щелочей.

Как и в бойлерклавах, в автоклавах LBBC используется запатентованная быстрозапираемая крышка «Квиклок»® (Quicklock®), что обеспечивает повышенную безопасность процесса удаления с использованием раствора щелочи.

Автоклавы для удаления керамики работают в полностью автоматическом режиме с управлением от программируемого логического контроллера, обеспечивающего многоуровневую систему безопасности.

ОБЖИГ КЕРАМИЧЕСКИХ ФОРМ И ИХ ПРОКАЛКА ПОД ЗАЛИВКУ

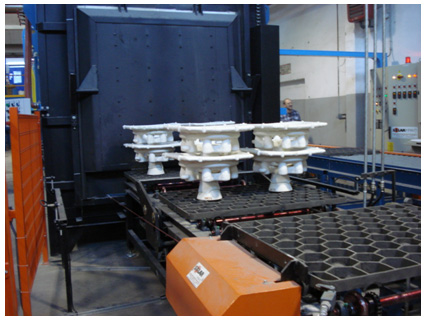

Для обжига керамических форм и их прокалки под заливку компания «Ваккуумтех» поставляет печи итальянской компании «СОЛАР Импианти» (SOLAR Impianti S.R.L.), которая уже более 25 лет производит прокалочные печи для известных европейских литейных компаний.

Печи компании «СОЛАР Импианти» всегда изготавливаются с учетом особенностей технологии и производственного помещения заказчика.

Благодаря модульной конструкции печей не требуется изготовления специальных фундаментов под установку.

Все печи перед отправкой заказчику предварительно собираются на заводе «СОЛАР Импианти» в Италии, что позволяет значительно сократить время запуска печи на заводе заказчика.

Печи «СОЛАР Импианти» могут иметь электрический нагрев, нагрев природным газом или сжиженным газом с температурой в рабочей зоне печи порядка 1200ОС и выше.

По конструкции печи подразделяются на:

- Тоннельные толкательные печи (с установкой керамических форм на плиты из жаростойкой стали),

- Печи с выкатным подом,

- Камерные печи с неподвижным подом.

В зависимости от требований заказчика печи могут иметь как сравнительно простую комплектацию, так и поставляться в виде комплексного решения с использованием:

- Теплообменников,

- Систем дожига газов,

- Программным обеспечением с учетом особенностей технологии заказчика,

- Высокоэффективными горелками и системами нагрева,

- Пневматическими манипуляторами для загрузки-выгрузки форм,

- Автоматизированными конвейерами.

Печи компании «СОЛАР Импианти» поставлялись на заводы лучших итальянских и европейских производителей отливок для авиационных и наземных газовых турбин, для имплантантов и т.д.

МОДЕЛЬНЫЕ МАССЫ ДЛЯ ПРОИЗВОДСТВА ВОСКОВЫХ МОДЕЛЕЙ

Качество поверхности и точность геометрии отливки, получаемой методом литья по выплавляемым моделям, во многом зависит от качества применяемых модельных масс. С нашего склада мы поставляем модельные массы американской компании «Киндт-Коллинз» (Kindt-Collins Company, LLC), отлично зарекомендовавшей себя на всемирном рынке производителей модельных масс. Все модельные массы «Киндт-Коллинз» изготавливаются на недавно модернизированном заводе компании в г. Кливленд, штат Огайо.

Процесс приготовления массы происходит под управлением компьютера, что позволяет получать модельные массы высокого качества с повторяемостью характеристик от партии к партии. Все без исключения исходные материалы подвергаются тщательному входному контролю в современной лаборатории компании. Все модельные массы контролируются по целому ряду параметров по методикам ICI, ASTM, и по собственным методикам компании. Компания «Киндт-Коллинз» (Kindt-Collins Company, LLC) сертифицирована на соответствие стандартам ISO 9001:2000.

Компания «Киндт-Коллинз» производит полный спектр модельных масс, необходимых в современном литейном производстве, среди которых:

- Модельные массы для получения моделей;

- Модельные массы для литниковых систем;

- Клейкий воск для сборки модельных блоков;

- Модельные массы для заделки дефектов;

- Массы для отделки стыков модельных блоков;

- Модельная масса PROTOWAX для прототипирования методом механической обработки

- Водно-растворимые массы для выполнения вставок

- Листовой воск на липкой основе

Модельные массы «Киндт-Коллинз» используются производителями литья в авиационной, автомобильной, ортопедической, и прочих отраслях промышленности по всему миру.

МАТЕРИАЛЫ ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧКОВЫХ ФОРМ

Одним из главных, если не самым главным фактором, оказывающим влияние на получение качественной отливки, является керамическая оболочковая форма. Качество керамической формы во многом зависит от качества связующего и огнеупорных материалов, использованных при изготовлении керамических форм.

Одним из главных, если не самым главным фактором, оказывающим влияние на получение качественной отливки, является керамическая оболочковая форма. Качество керамической формы во многом зависит от качества связующего и огнеупорных материалов, использованных при изготовлении керамических форм.

Наша компания поставляет водные связующие компании «Рансом и Рандольф» (Ransom & Randolph), которая производит широкую номенклатуру составов для разных условий работы, среди которых:

- Связующее PRIMCOTE® PLUS для нанесения первого слоя. Обладает повышенной адгезией к воску. Малочувствительно к условиям сушки и может сушиться при пониженной влажности и высокой скорости обдува.

- Связующее KEYCOTE®. Двухкомпонентное связующее. Имеет очень долгий (порядка 2 лет) срок службы и не подвержено влиянию изменений рН. Стабильно работает с алюминатом кобальта и с цирконом.

- Связующее ЕНТ. Разработано для нанесения последующих слоев керамики на керамические формы, работающие при повышенных температурах. Главными областями применения является литье с направленной кристаллизацией и литье титановых сплавов.