КРАТКАЯ ХАРАКТЕРИСТИКА

Опыт динамики инноваций лидера литейного машиностроения – Вакуум-процесс, Сейатцу-процесс (опочные формовочные линии), горизонтальные безопочные линии, заливочные устройства и другое.

Отзывы заводов, внедривших оборудование HWS-Sinto смотрите здесь

Компания HEINRICH WAGNER SINTO (HWS-Sinto) - ведущий мировой производитель формовочного оборудования.

Руководитель фирмы HWS избран на место нового председателя Совета отраслевого Объединения Литейного Машиностроения (Союза машиностроителей Германии - VDMA).

Это достойное признание выдающихся заслуг фирмы HWS-Sinto в области изготовления автоматических формовочных литейных линий высшего уровня качества немецкого машиностроения.

HWS-Sinto сегодня - это огромный опыт производимых для заводов разных стран мира автоматических формовочных литейных линий. Компания HWS производит линии для литья в песчаные формы по всем известным основным передовым формовочным технологиям:

- Песчано-глинистая опочная формовка, способ уплотнения воздушный поток + прессование (Seiatsu, Сейатцу-процесс), песчано–глинистая смесь (ПГС), связующее бентонит.

- Вакуумно-пленочная форма (V-процесс), Вакуум-процесс.

- Оборудование для ХТС-процесса (фуран, альфа-сет)

Все «из одних рук» по всем трем способам изготовления разовых песчаных форм.

По всем технологиям формовки HWS-Sinto является признанным лидером, поэтому, производя все типы оборудования, фирма не делает приоритетным один процесс, а рекомендует клиенту самый оптимальный для его номенклатуры отливок.

Цель фирмы – комплексные поставки литейного оборудования из Германии по индивидуальным заказам клиентов с учетом особенностей литейных цехов (сетки колонн, потоков отливок, стержней, металла, смеси и т.д.) Каждый проект на 100% уникален, что наглядно показано на различных уже запушенных в производство формовочных линиях.

Для начала инжиниринга HWS и подготовки коммерческого предложения от Завода-Покупателя достаточно следующей минимальной информации:

- планируемые площади с сеткой колонн и расположением оборудования (плавильное, стержневое, смесеприготовление и т.д.);

- необходимый размер форм/опок и производительность линии в час;

- комплектация состава формовочного оборудования, включая выбивку, смесеприготовление и т.д.;

- таблицу отливок (максимальные габаритные размеры, вес, программа в год, марка сплава, время охлаждения и т.д.).;

Самую актуальную информацию по реализованным проектам HWS-Sinto смотрите здесь.

ТЕХНОЛОГИИ

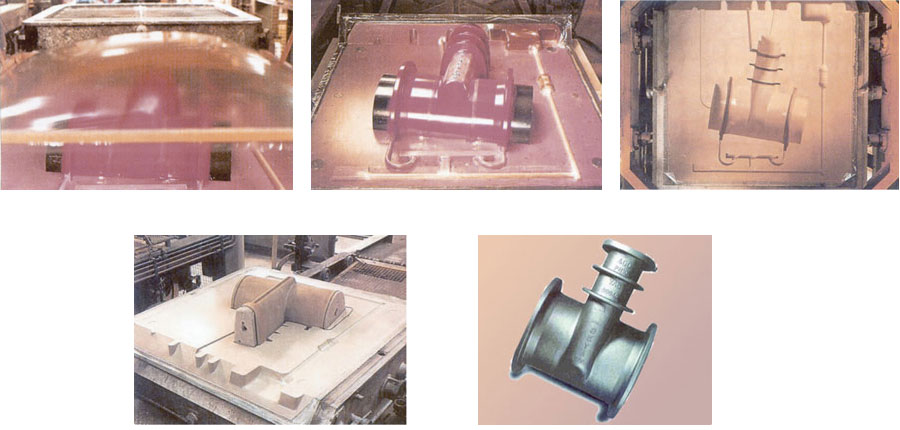

ЛИНИИ ВАКУУМНО-ПЛЕНОЧНОЙ ФОРМОВКИ

Все традиционно привыкли считать автоматические формовочные линии (АФЛ) литья в разовые песчано-глинистые формы (ПГС) основным типом литейного оборудования, на котором и производится «львиная» доля всех отливок. Бесспорно это так. Однако сегодня активную конкуренцию АФЛ при литье в формы из ПГС начинают составлять линии по Вакуум-процессу (V-процессу).

Другие технологии формообразования существенно уступают этим двум «лидерам», как по возможности высокой автоматизации техпроцессов, так и по объемам мирового производства отливок, производительности самих линий и их активному использованию. Из раздела специальных способов литья V-процесс перешел в основные способы производства отливок в разовые песчаные формы.

Преимущества технологии изготовления форм по Вакуум-процессу :

- заполняемость формы металлом при заливке выше на 30% чем при сырой формовке (доказано на пробах на жидкотекучесть);

- форма обеспечивает минимальную температуру заливки металла за счет высокой заполняемости и теплоемкости;

- самая низкая себестоимость отливок, на 25…30% дешевле отливок, полученных в песчаной форме, и в разы дешевле аналогичных отливок в формах из ХТС;

- нет традиционной системы смесеприготовления, достаточно транспортных операций с сухим песком (иногда только обеспылевание и охлаждение песка);

- нет отходов и системы регенерации смеси, высокая экологичность;

- превосходное качество поверхности отливок без доводок (шероховатость ≈100 мкм для стали, для других отливок RZ-70 и выше);

- возможность изготовления тонкостенных стальных отливок;

- возможность обеспечения формовочного уклона до 0 град. или отрицательных уклонов с помощью отъемных частей модели;

- долгий срок службы моделей, низкий износ моделей, изготовленных обычно из пластмассы или дерева; нет контакта модели с песком (только с пленкой, что исключает износ);

- минимальный расход заливаемых материалов, меньше прибыли и т.д.;

- существенное уменьшение условий для "горячих трещин";

- возможность выбивки отливок при высоких температурах;

- меньше затрат на термообработку отливок;

- нет необходимости в специальном обучении персонала.

Отличные иллюстрации современной экспансии V-процесса – реализованные за последнее десятилетие проекты по изготовлению стальных и чугунных корпусов арматуры различного диаметра, чугунных тюбингов для туннеля под проливом Ла-Манш или подавляющего большинства чугунных ванн европейского и отечественного производства.

V-процессом осваиваются все более сложные и ответственные отливки – из решений Съезда литейщиков США: «Лучшая отливка 2005 г. изготовлена по V-процессу. Первое место и лучший приз на съезде литейщиков в США получила отливка массой 1 тн, размером 2020405 мм из стали 4340, выполненная V-процессом в компании ME Elecmetal, США. Отливка предназначена для гусеничного транспортера НАСА (Космического агентства США). Это заслуженное признание бесспорных преимуществ способа вакуум-пленочной формовки и доверия к нему». Уровень ответственности по гарантиям качества отливок транспортера для запуска космических ракет не требует комментариев, и все литейщики об этом знают.

V-процесс, находясь на новом витке технического и технологического развития, в последние годы стал еще эффективнее при изготовлении не только стальных и чугунных отливок, но уже и магниевых. А с учетом самой высокой экологичности V-процесса, по сравнению с другими известными способами формовки, перспективы расширения его применения очевидны.

V-процесс позволяет существенно сократить инвестиции в модернизацию литейного производства. При этом полученные отливки не только более качественные, но, что также немаловажно, и более дешевые.

Экология и охрана труда в литейном производстве. Технология «Сейатцу» для форм из ПГС гуманна: нет химических связующих; воздушный поток заменил встряхивание. Поэтому уровень шума снижается [<85дБ(А)].

V-процесс вообще бесшумен и является самым экологически чистым, так как формы во время заливки и начального охлаждения постоянно находятся под вакуумным отсосом всех выделяемых формой газов и рабочие могут работать в комфортных условиях (в отличие от традиционной запыленности и задымленности старых литейных цехов). Экологические преимущества с возможностью получения более качественных отливок по низкой себестоимости– главные векторы современных тенденций дальнейшего совершенствования основных технологий литья в разовые песчаные формы. V-процесс соответствует всем не только самым современным, но и самым перспективным экологическим требованиям.

Только за последние 3 года уже запущены, поставлены или проектируются к изготовлению линии вакуумно-пленочной формовки на предприятиях России и СНГ:

- ОАО «Кировский завод», Киров, Россия (2004 г.). Производство чугунных ванн. Размер опок 2000 x 1250 x 750/200 мм

- OOO «Промтрактор-Промлит», Чебоксары, Россия (2004 г.). 2 линии. Производство стального ж/д литья «рама» и «балка». Размер опок 3000 x 1800 x 500/500 мм и

- 3000 x 1800 x 500/500 мм

- ОАО «Завод Универсал», Новокузнецк, Россия (2004 гг.). Производство чугунных ванн. Размер опок 2000 x 1250 x 750/200 мм

- ОАО «Благовещенский арматурный завод», Благовещенск, Россия (2006 г). Производство стальной арматуры для нефтегазовой промышленности. Размер опок 1500 x 1500 x 900/500 мм, 1500 x 1500 x 380/380 мм.

- «Днепопресс», Днепропетровск, Украина (2006). Производство корпусов вентилей, насосов, гидравлики. Размер опок 1600 x 1600 x 500/500 мм

- ОАО «Центролит», Сумы, Украина. (2005/07 гг.). 2 линии. Производство ж/д литья «рама» и «балка», литье на заказ. Размер опок 3000 x 1800 x 500/500 мм, и 3500 x 2500 x 500/700 x 900/1250 мм.

- «Востокмашзавод», Усть-Каменогорск, Казахстан (2007г). 2 линии. Производство дробилок, арматуры, ж/д литья. Размер опок 3000 x 1800 x 500/500 мм и 3000 x 3000 x 900/600 мм

- «Казцинкмаш», Риддер, Казахстан (2007-2008). Производство деталей дробилок, арматуры и др. Размер опок 2700 x 2700 x 1000/400 x 400/400 x 400/1000 мм

- ВКМ-Сталь (Саранский «Центролит» - 2008 год), производство стального литья для железной дороги, размер опок 3000х1800х500/500 мм.

Линии вакуумно-пленочной формовки

АВТОМАТИЧЕСКИЕ ФОРМОВОЧНЫЕ ЛИНИИ ПО ПГС-ПРОЦЕССУ (СЕЙАТЦУ-ПРОЦЕСС)

АВТОМАТИЧЕСКИЕ ФОРМОВОЧНЫЕ ЛИНИИ ПО ПГС-ПРОЦЕССУ (СЕЙАТЦУ-ПРОЦЕСС)

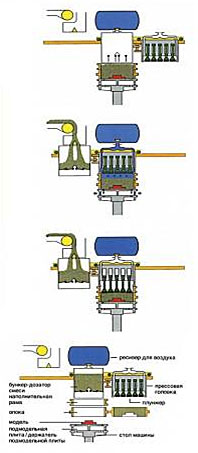

Способ уплотнения – воздушный поток + гидравлическое прессование (Сейатцу-процесс)

Последовательность процесса уплотнения. Уплотнение формовочной смеси происходит способом СЕЙАТЦУ – способ уплотнения воздушным потоком с последующим прессованием.

Пространство модельной оснастки, состоящее из подмодельной плиты, опоки и наполнительной рамы, заполняется необходимым количеством формовочной смеси путем открывания жалюзийных затворов бункера-дозатора. Затем бункер-дозатор передвигается под ленточный питатель запасного бункера смеси, а прессовая головка одновременно встает над пространством формы. Стол машины поднимается и давит держатель подмодельной плиты с опокой и наполнительной рамой к прессовой головке таким образом, что все пространство формы становится герметично закрытым. Затем на короткое время открывается клапан воздушного потока. Воздушный поток проходит формовочную смесь от контрлада в сторону модели и уходит через венты в держателе подмодельных плит или в самой подмодельной плите.

Дополнительное прессование сверху плоской прессовой плитой, мембраной или многоплунжерной головкой совершает окончательное уплотнение формы. Во время процесса уплотнения бункер-дозатор снова заполняется смесью. Протяжка модели из формы происходит путем опускания стола машины, в то время как бункер-дозатор смеси и прессовая головка передвигаются в исходное положение.

Преимущества способа СЕЙАТЦУ – уплотнение форм воздушным потоком с последующим прессованием:

- равномерно высокая твердость формы - предпосылка для изготовления отливок высокой размерной точности; сравнение встряхивания с подпрессовкой и Сейатцу

- наглядно показывает более равномерную по объему твердость формы;

- меньше стержней. Во многих местах форм возможна формовка сложных контуров моделей и крайних болванов из-за равномерной твердости формы;

- уменьшение формовочного уклона; расход металла и затраты на механообработку отливок снижаются из-за уменьшения формовочных уклонов на 0,5 град. и меньше (иногда без уклонов);

- лучшее использование плоскости разъема отливками; возможно более плотное расположение моделей на подмодельной плите, т.к. допускаются меньшие расстояния между моделями и опокой - больше отливок в одной форме;

- уменьшение затрат на очистку отливок;

- поскольку воздушный поток заменяет встряхивание, уровень шума снижается и составляет < 85дБ(А); без динамических нагрузок на фундамент;

- нет износа моделей, т.к. воздушный поток по поверхности модели создает эффект "псевдосмазки".

На линиях сырой песчаной формовки фирмы HWS-Sinto изготавливают до 250 форм в час (опоки до 3000мм) по защищенной патентами технологии- Сейатцу. С 1983 года на всех линиях изготовления сырых песчаных форм HWS используется только этот способ. В течение этого времени было поставлено около 500 опочных линий на предприятиях по всему миру, что доказывает качество и надежность оборудования и технологии HWS.

Формовочные линии по Сейатцу-процессу

БЕЗОПОЧНЫЕ ФОРМОВОЧНЫЕ МАШИНЫ И ЛИНИИ ГОРИЗОНТАЛЬНЫХ ФОРМ (FBO)

HWS-Sinto поставляет новое поколение формовочных линий для горизонтальных безопочных форм серии FBO.

HWS-Sinto поставляет новое поколение формовочных линий для горизонтальных безопочных форм серии FBO.

Преимущества безопочной горизонтальной формовки фирмы HWS-Sinto:

- Машины типа FBO идеальны для замены пар встряхивающих формовочных машин, используя при этом существующие конвейера опочной формовки.

Обратите внимание только на 14 причин, благодаря которым безопочная формовочная машина FBO фирмы HWS-Sinto становится вне конкуренции. Проанализируйте, удовлетворяет ли любая другая формовочная линия всем этим 14 требованиям, необходимым для производства высококачественных, точных отливок с минимальными припусками и литниковой системой:

- она компактна: 3185х3830 (форма 600х500), 4542х5770 (форма 900х700) мм;

- выдает горизонтальную форму в сборе со стержнями, готовую к заливке;

- монтаж без фундамента (стабильный напольный вариант);

- работает на обычной формовочной смеси с бетонитом без специальных дополнительных требований;

- горизонтальная форма существенно расширяет номенклатуру отливок;

- простота простановки любых стержней в горизонтальную форму;

- низкие начальные инвестиции (в одном корпусе формовочной машины совмещены функции всех узлов линии – сборка, кантование, простановка стержней и т.д.);

- пескодувное заполнение и встречное гидравлическое прессование дают возможность производить тонкостенные отливки с глубокими карманами;

- высокая производительность, идеально точная форма (никакого "расширения"), более чистые отливки;

- возможность регулировать высоту верхней и нижней полуформ (минимальный расход смеси);

- быстрая смена модельной оснастки - нет болтовых соединений, простая установка модельной плиты с ее автоматической фиксацией;

- нижняя половина формы доступна оператору во время рабочего цикла машины для быстрой, безопасной и легкой установки стержней;

- легкие настройка и управление - все машины оснащены сенсорными экранами;

- минимальное время обучения операторов.

Уникальная запатентованная система регуляции давления воздушного потока открывает широкие возможности для формовки сложных деталей с глубокими или большими полостями. Высокое качество формовки, скорость, легкость в управлении, разнообразие моделей и более низкая стоимость безопочных машин и линий FBO – все это повышает конкурентоспособность небольших литейных предприятий или дополняет гамму формовочных линий любого крупного завода (опочных линий по Сейатцу-процессу и Вакуум-процессу).

Машины типа FBO работают в Японии, Европе, Америке, в том числе уже успешно зарекомендовали себя и в Украине, Польше, Болгарии и Чехословакии.

Формовочные машины и линии FBO

ЗАЛИВОЧНЫЕ АВТОМАТЫ

HWS-Sinto поставляет заливочные автоматы - автоматические опрокидываемые ковши для высокого качества отливок.

С помощью заливочных автоматов HWS-Sinto можно непрерывно и без нарушения времени цикла разливать серый чугун и чугун с шаровидным графитом на всех видах формовочных линий. При этом применяется оправдавшая себя техника опрокидывания ковша, когда поток жидкого металла и его количество четко регулируются.

Струя жидкого металла подвергается контролю с помощью оптоэлектронных датчиков и видеокамер, а программируемая система управления для согласования скорости заливки с пропускной способностью песчаной формы обеспечивает точное изготовление отливок любого вида.

Для работы с формовочными линиями различных конструкций оправдали себя два стандартных типа с перемещаемым и стационарным поворотным устройством смены ковшей, которые при необходимости могут дооснащаться для дополнительных функций. При всех видах исполнения применяются заливочные ковши сегментной конструкции, т.е. количество выпускаемого металла пропорционально углу наклона ковша, и это обеспечивает разливку с высокой точностью и без потерь.

О преимуществах HWS-Sinto говорят много факторов:

- низкое и постоянное давление заливки;

- продолжение заливки при смене металла или модели, а также при кратковременной остановки формовки;

- подача металла (даже чугунов) осуществляется без сбоев;

- экономия материала из-за снижения количества металла в конце заливки благодаря системе взвешивания с электроникой SIWAREX, позволяющей избежать переливов и четко контролировать уровень металла в литниковой чаше;

- снижение брака благодаря оптимизированным условиям заливки;

- экономия рабочих мест благодаря высокой степени автоматизации;

- контроль и обработка результатов заливки электронным путем (система обеспечения качества);

- устройство дозирования модификатора в струю металла с точной регулировкой количества выданного модификатора в зависимости от скорости заливки;

- различные режимы заливки (заливка по времени, уровню или по весу);

- смена программы о моделях линии осуществляется бесперебойно, поскольку предусмотрено устройство хранения данных о моделях

ЛИТЬЕ ПОД НИЗКИМ ДАВЛЕНИЕМ INJECTAFILL И МУЛЬТИЗАЛИВОЧНАЯ СИСТЕМА (MPS)

Компания поставляет технологию литья под низким давлением INJECTAFILL и мультизаливочную систему (MPS).

Центральное место среди инноваций занимает литье под низким давлением INJECTAFILL, которое обеспечивает простоту, быстроту и экономичность производства тонкостенных и одновременно высококачественных отливок на опочной формовочной линии. Далее возможно изготавливать сложные отливки, такие как головки цилиндров, картеры двигателей или структурные детали для автомобилей. При этом может быть выбран, в принципе, любой желаемый сплав. Кроме того, эта технология является подспорьем кокильному литью и литью под давлением. Для обеспечения оптимального заполнения формы на высокопроизводительных формовочных линиях HWS-Sinto используется известная технология литья под низким давлением в комбинации с запатентованным методом перекрывания литникового канала.

Мультизаливочная система (MPS)

HWS-Sinto оптимизировала перспективную технологию заливки до готовности к производству и поставляет мультизаливочную систему (MPS) для ее реализации, а также каждый раз открывает абсолютно новые возможности – невыполнимые при гравитационной заливке – для производства высококачественных отливок. Эта технология проста и надежна и может быть интегрирована в работающие по всему миру формовочные линии Сейатцу, а также использована как комплексное решение в так называемых формовочных линиях MPS, включая печь низкого давления. На формовочных линиях MPS возможна заливка под низким давлением INJECTAFILL и/или обычная верхняя заливка.

Преимущества этой технологии можно описать следующим образом:

- четко программируемый процесс заполнения формы;

- точность настройки давления при заполнении;

- экономия оборотного материала;

- возможен короткий цикл заливки;

- заполнение формы с высокой повторяемостью и легкостью документирования;

- полностью закрытый способ заливки;

- щадящий ламинарный способ заполнения формы металлом снизу;

- возможность модулирования процесса заливки, приближенной к производственным условиям;

- минимизация образования изгари и шлаков;

- отсутствие пенетрации;

- оптимизация подачи металла;

- предотвращения разбрызгивания металла;

- сокращение сбоев в линии и повышенная надежность в эксплуатации;

- существенное улучшение условий труда;

- исключение потерь температуры при заливке;

- возможна низкая температура металла при заливке;

- производство тонкостенных отливок.

Литье под низким давлением INJECTAFILL и мультизаливочная система MPS

Компания также поставляет программное обеспечение для эффективного управления технологическими процессами на оборудовании HWS-Sinto:

- Система управления работой линии

- Система контроля параметров производства Plant Data Control System

С описанием перечисленного и другого оборудования компании, а также с референт-листами поставленных линий HWS-Sinto Вы можете ознакомиться на сайте HWS-Sinto: www.wagner-sinto.de