ОАО «БЕЛНИИЛИТ» разрабатывает и поставляет следующее оборудование для литейного производства:

- Оборудование для производства отливок из черных и цветных сплавов: для литья в кокиль, для литья под низким давлением, для центробежного литья.

- Оборудование для производства высокопрочных чугунов (автоклавы и автоматизированные комплексы).

- Смесеприготовительное оборудование: смесители периодического действия, смесители непрерывного действия, установки смесеприготовления.

- Стержневые машины: для изготовления стержней в нагреваемой оснастке, для изготовления стержней из холоднотвердеющих смесей.

- Формовочные машины: для изготовления парных форм, для изготовления вертикально-стопочных форм;

- Формовочные линии.

- Заливочное оборудование.

- Дозаторы жидких металлов и сплавов пневматические.

- Установки для рафинирования (дегазаторы).

- Оборудование для финишной обработки отливок.

- Дозаторы для ввода модификатора внутриформенного модифицирования ВЧШГ.

- Литейная оснастка: стержневые ящики, модели, постоянные формы.

- Установка для производства литой стальной и чугунной дроби.

- Установки для устранения негерметичности отливок методом пропитки.

- Приборы контроля химсостава металлов и сплавов (многоканальные атомно-эмиссионные спектрометры).

Оборудование для литья в кокиль

Современное машиностроение предъявляет все более высокие требования к деталям из алюминиевых сплавов как по физико-механическим свойствам, так и по геометрическим параметрам и качеству поверхности.

Кроме того, одним из основных остается требование по снижению себестоимости отливок и конечных деталей.

В наибольшей степени среди существующих технологических процессов всем приведенным выше условиям удовлетворяет технологический процесс производства отливок из алюминиевых сплавов методом литья в кокиль.

Среди важнейших особенностей кокильного литья необходимо отметить следующие:

- высокая производительность процесса;

- удовлетворительная геометрическая точность отливок;

- потребность в относительно небольших производственных площадях;

- минимальная потребность в обслуживающем персонале;

- минимальная потребность во вспомогательных технологических материалах;

- минимальная экологическая нагрузка на окружающую среду.

В современном автомобилестроении многие ответственные детали изготавливаются, главным образом, методом литья в кокиль (головка блока цилиндров, блок цилиндров, труба впускная, поршень).

В свою очередь технологический процесс производства отливок в кокиль, схема его реализации, и соответственно используемое оборудование различаются в зависимости от производственной программы, геометрической сложности отливок и других факторов.

В настоящее время наиболее часто принято разделять кокильное оборудование на однопозиционное и многопозиционное.

Однопозиционные машины

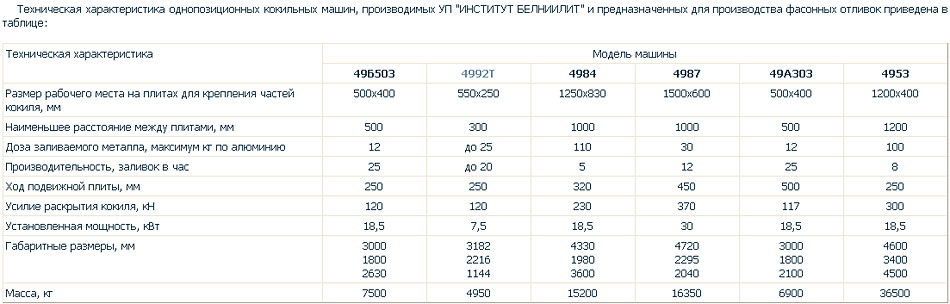

Однопозиционные кокильные машины используются преимущественно при производстве отливок в условиях серийного и мелкосерийного производства и, как исключение, применяются для организации кокильных комплексов, состоящих из ряда машин, объединенных, как правило, едиными системами управления и гидропривода, при крупносерийном производстве.

Однопозиционные кокильные машины используются преимущественно при производстве отливок в условиях серийного и мелкосерийного производства и, как исключение, применяются для организации кокильных комплексов, состоящих из ряда машин, объединенных, как правило, едиными системами управления и гидропривода, при крупносерийном производстве.

На рисунке представлена однопозиционная кокильная машина модели 4992Т, предназначенная для производства фасонных отливок из алюминиевых сплавов широкой номенклатуры.

Система управления - электрическая, обеспечивает работу в наладочном (пооперационном) и полуавтоматическом режиме.

Система управления на базе ПК "OMRON" обеспечивает быструю переналадку при переходе с одной отливки на другую (предусмотрено до 12 программ).

Машина может быть рекомендована для оснащения литейных цехов как с мелкосерийным, так и с крупносерийным и массовым производством отливок.

Многопозиционные машины (карусельные)

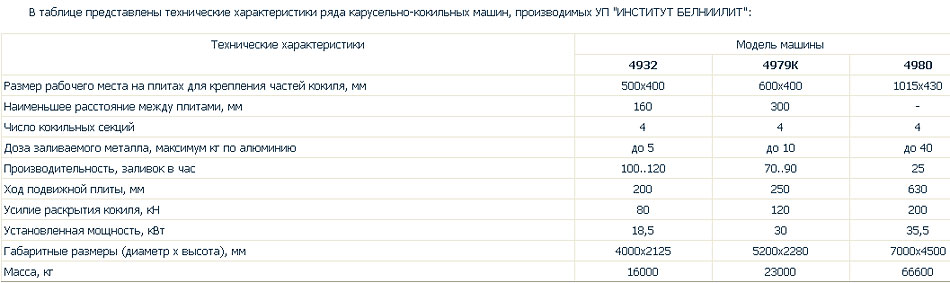

Карусельно-кокильные машины используются для производства фасонных отливок из алюминиевых сплавов в условиях крупносерийного и массового производства.

Благодаря конструктивной схеме данных машин появляется возможность обеспечить такую организацию производства, при которой рационально используется плавильно-заливочное оборудование (дозаторы), значительно облегчается и упрощается транспортировка, складирование и установка песчаных стержней в кокиль, оптимальным образом может быть организована система удаления готовых отливок, их охлаждение.

Кокильные комплексы

ОАО "БЕЛНИИЛИТ" разрабатывает кокильные комплексы, которые состоят из основного оборудования - кокильных машин, а также вспомогательного оборудования для оптимизации процесса изготовления литых заготовок.

КОКИЛЬНЫЕ КОМПЛЕКСЫ ДЛЯ ЛИТЬЯ ПОРШНЕЙ

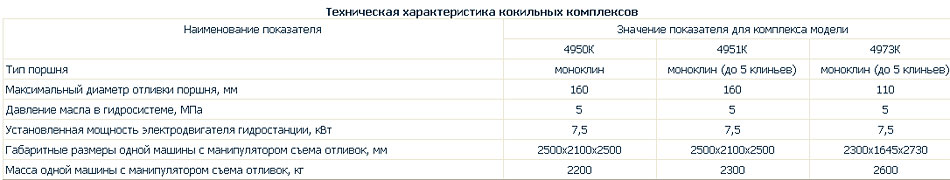

Институт изготавливает кокильные комплексы трех модификаций, позволяющих изготавливать все типы поршней диаметром до 160 мм бензиновых и дизельных двигателей с нирезистовой вставкой или без нее, моноклинного или многоклинного исполнения.

Каждый комплекс может работать в полуавтоматическом и наладочном режимах.

В состав каждого комплекса входит:

- однопозиционные кокильные машины - 2 ед.

- механизм съема отливок с устройством охлаждения отливок на лотке - 2 ед.

- гидростанция - 1 ед.

- электрошкаф - 1 ед.

Комплекс обслуживается одним оператором-заливщиком.

Производительность каждого комплекса зависит от размера и конструкции поршня и для поршня с диаметром до 100 мм бензиновых двигателей составляет до 70 отливок в час.

Все комплексы выполнены с наклоняющимся столом для заливки поршней с неризистовой вставкой.

Комплексы могут работать как с наклоном стола, так и без наклона.

Кокильные комплексы модели 4950К и 4951К предназначены для отливок поршней дизельных двигателей, комплекс модели 4973К - для поршней бензиновых двигателей, однако в каждом конкретном случае комплекс выбирается исходя из конструкции поршня.

Оборудование для литья под низким давлением

КОМПЛЕКС ДЛЯ ЛИТЬЯ КОРПУСОВ (ЛАТУННЫХ ЗАГОТОВОК) ПОД НИЗКИМ ДАВЛЕНИЕМ

Комплекс предназначен для литья в кокиль заготовок под низким давлением и состоит из:

- машины литейной;

- электрической индукционной печи;

- ванны охлаждения и графитизации кокилей;

- камеры очистки кокилей;

- пневмооборудования;

- электрооборудования;

- гидрооборудования;

- помоста.

Для изготовления стержней предназначены:

- стержневая машина;

- установка смесеприготовления.

Машина литейная представляет собой двухпозиционную карусель.

На первой позиции происходит открытие и закрытие кокилей, графитизация и охлаждение кокилей, простановка стержней.

На второй позиции производится стыковка с металлопроводом печи и заливка металла в кокиль.

Ванна охлаждения и графитизации представляет собой сдвоенный бак с водным раствором графита и предназначена для охлаждения и нанесения графита на рабочую поверхность кокилей путем окунания их в раствор.

Камера очистки предназначена для очистки рабочих поверхностей кокилей сухим кварцевым песком.

Оборудование для центробежного литья

В числе разработок ОАО "БЕЛНИИЛИТ" имеется ряд машин для центробежного литья, предназначенных для изготовления тел вращения.

Основные виды оборудования:

- однопозиционная машина;

- двухпозиционная машина.

- многопозиционные (карусельные машины).

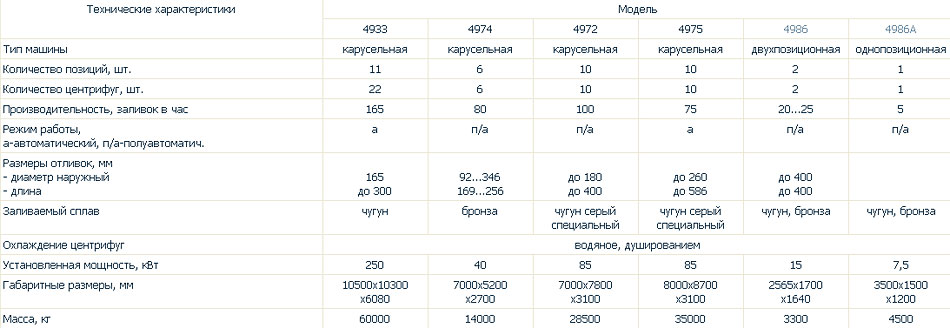

Основные технические характеристики центробежного оборудования представлены в таблице:

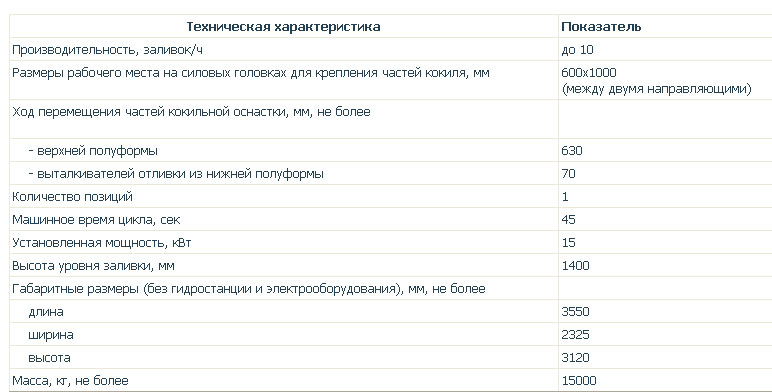

МАШИНА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ОДНОРОТОРНАЯ 4986А

Машина предназначена для производства мелющих шаров из чугуна и колец подшипников из стали с горизонтальной осью вращения кокиля.

Основной принцип работы машины заключается в следующем:

- кокиль центробежной машины разогревают газовыми горелками;

- обе половинки кокиля окрашивают специальной теплоизоляционной краской, покрытие просушивают;

- половинки кокиля смыкаются;

- заливочный лоток вводится внутрь кокиля и производится заливка металла строго дозированной порцией;

- лоток выводится из кокиля, а кокиль продолжает вращение до полного затвердевания отливок;

- вращение центрифуги прекращается, отводится передний кокиль, извлекается куст отливок;

- обе половинки кокиля очищаются от засоров и окрашиваются.

Цикл повторяется.

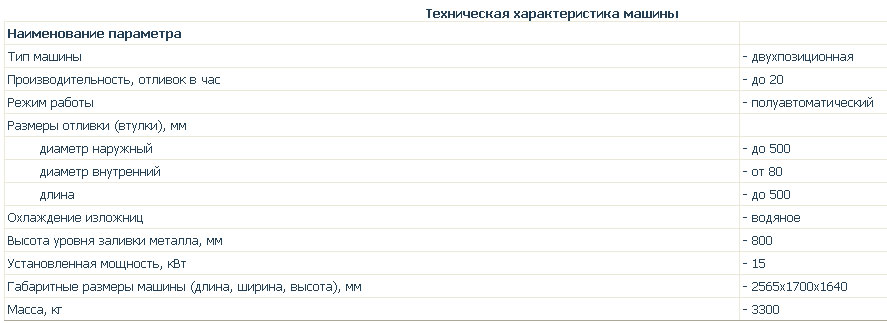

Машина центробежная двухроторная модели 4986.

Машина работает в полуавтоматическом режиме с ручной заливкой жидкого металла во вращающуюся металлическую форму (изложницу).

Машина оборудована:

- пневматической системой выталкивания отливки (втулки) из изложницы в приемный лоток;

- трехступенчатой клиноременной передачей привода вращения изложницы;

- механизмом подвода и отвода приемного лотка;

- водяным охлаждением корпуса изложницы.

В конструкции изложницы предусмотрена возможность производства отливок с разным наружным диаметром путем использования съемных вкладышей, оформляющих наружную поверхность отливок.

Специальное оборудование

Специальное оборудование

СПЕЦИАЛЬНАЯ КОКИЛЬНАЯ ПОВОРОТНАЯ МАШИНА

Машина кокильная специальная предназначена для производства крупногабаритных протяженных отливок методом самозаполнения из алюминиевых сплавов в кокиль, как с горизонтальным разъемом, так и методом самозаполнения кокиля.

Система управления - электрическая, обеспечивает работу в наладочном (пооперационном) и полуавтоматическом режиме.

Машина может быть рекомендована для оснащения литейных цехов, как с мелкосерийным, так и с крупносерийным и массовым производством отливок

УСТАНОВКА ДЛЯ РАФИНИРОВАНИЯ (ДЕГАЗАТОР)

Установка для рафинирования предназначена для удаления из расплава растворенных газов, таких как азот и водород, окислов, шлаков и других неметаллических включений методом обработки расплава мелкодисперсными пузырьками инертного газа.

Принцип действия установки для рафинирования основан на равномерном распределении по всему объему расплава мелкодисперсных пузырьков газа, которые при всплытии выносят на поверхность неметаллические включения и диффундировавшие в них растворенные в расплаве газы.

Благодаря вращению с определенной скоростью ротора, имеющего специальную конфигурацию, образуется большое количество мелких пузырьков, обеспечивающих достижение наилучшего эффекта очистки расплава.

Конструкция и размеры ротора зависят от объема жидкого металла и геометрических размеров ковша.

Использование роторов позволяет снизить газонасыщенность сплавов алюминия в 3-4 раза.

Мы можем предложить на выбор два типа установок для продувки жидкого алюминия инертными газами - аргоном или азотом с помощью ротора:

1. стационарная установка;

2. передвижная установка.

Стационарные установки применяют при рафинировании сплава после выдачи жидкого алюминия из плавильной печи в разливочные (транспортные) ковши.

Обработка сплава ведется непосредственно в разливочном ковше.

Передвижные установки могут быть использованы при продувке сплава непосредственно на рабочем месте в раздаточной печи.

Оборудование для производства высокопрочных чугунов

АВТОКЛАВ ДЛЯ ПРОИЗВОДСТВА ВЫСОКОПРОЧНЫХ ЧУГУНОВ

Автоклав предназначен для ввода в жидкий металл чистого магния с целью повышения прочностных характеристик конструкционного материала.

Благодаря герметичности установки процесс модифицирования расплава осуществляется без пироэффекта и выделения газов в атмосферу цеха.

Степень освоения магния - 50-53%.

АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНОГО ЧУГУНА ОБРАБОТКОЙ РАСПЛАВА В СРЕДЕ ИНЕРТНОГО ГАЗА

Институтом разработана технология и комплекс для внепечной обработки расплава в среде инертного газа легкими лигатурами для увеличения степени модифицирования (на 20-25%).

Цель достигается за счет создания защитной атмосферы в закрытом ковше путем ввода инертного газа.

Одновременно достигается уменьшение пироэффекта, что улучшает условия работы с точки зрения экологии.

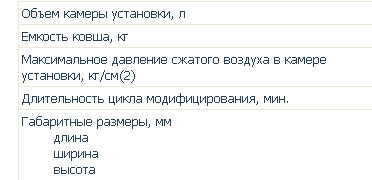

Оборудование для литья в облицованный кокиль

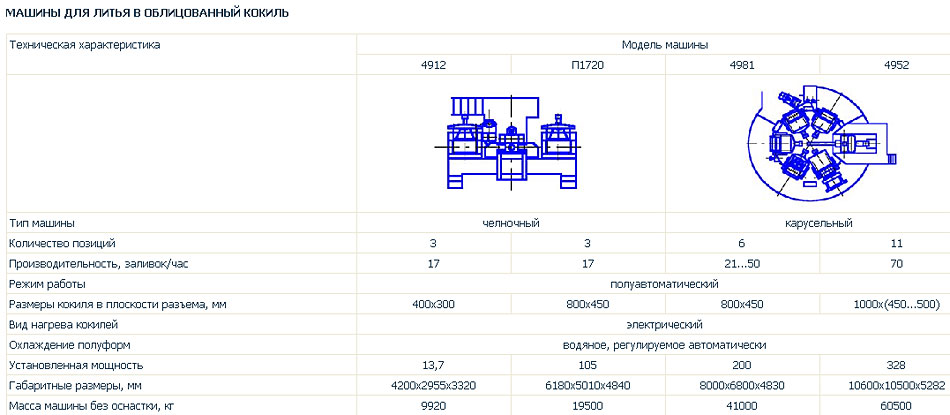

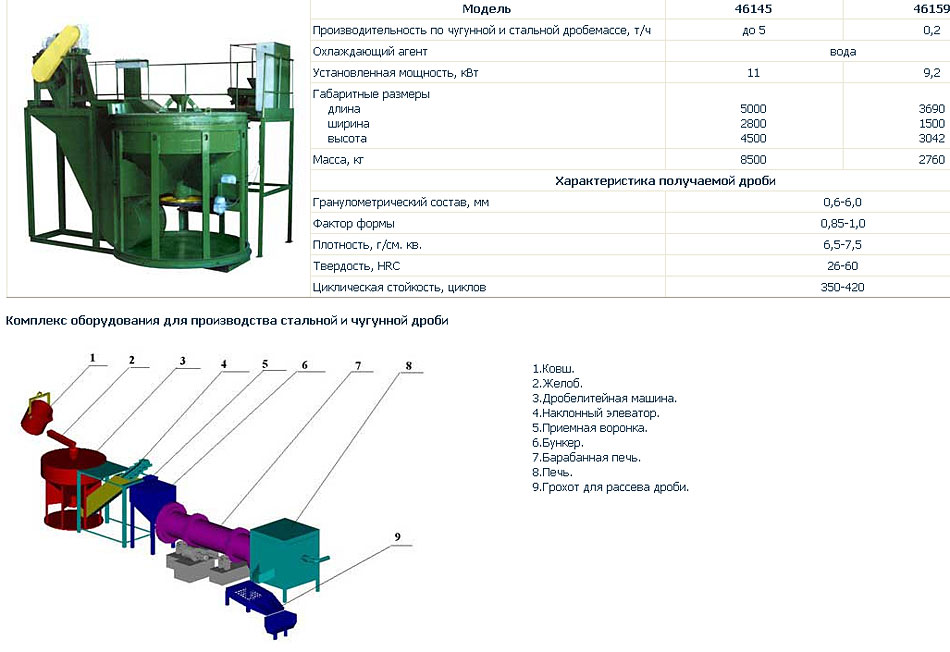

Оборудование для литья дроби

Дробелитейные машины предназначены для производства литой стальной и чугунной дроби и относятся к классу технологического оборудования периодического действия.

Смесеприготовительное оборудование

В технологическом процессе изготовления песчаных стержней важное место занимает технология приготовления смеси.

Смешивающий агрегат - смеситель должен обеспечивать быстрое и качественное перемешивание компонентов стержневой смеси со всевозможными технологическими добавками.

Кроме того, после завершения процесса перемешивания, приготовленная смесь должна быть выгружена из смесителя с минимальными ее остатками в смесителе для предотвращения высыхания их и загрязнения последующей дозы приготавливаемой смеси.

С учетом вышеуказанных факторов БЕЛНИИЛИТ разработал ряд смесителей непрерывного и периодического действия для приготовления различных типов стержневых смесей, а именно:

- песчано-смоляных смесей, отверждаемых продувкой газообразными отвердителями (триэтиламином, метилформиатом, СО2, SO2);

- маложивучих холоднотвердеющих смесей, отверждаемых жидкими отвердителями (кислотами, аминами, эфирами);

- песчано-смоляных смесей для стержней горячего отверждения;

- сухих технологических компонентов для натирочных паст;

- огнеупорных покрытий и замазок, приготовления сухих термореактивных смесей для оболочковых форм и стержней.

Смесители периодического действия

В ОАО "БЕЛНИИЛИТ" создан ряд малогабаритных смесителей периодического действия для приготовления песчаных смесей различного направления.

Смесители обеспечивают быстрое и качественное перемешивание компонентов смеси со всевозможными технологическими добавками для приготовления песчано-смоляных и жидкостекольных смесей горячего и холодного отверждения, а также маложивучих ХТС, используемых при изготовлении форм и стержней.

Смесители обеспечивают быстрое и качественное перемешивание компонентов смеси со всевозможными технологическими добавками для приготовления песчано-смоляных и жидкостекольных смесей горячего и холодного отверждения, а также маложивучих ХТС, используемых при изготовлении форм и стержней.

Принцип работы смесителей основан на перемешивании компонентов смеси вращающимся специальным S-образным смешивающим элементом от привода, в качестве которого используются циклоидальные мотор-редукторы.

Смесители могут комплектоваться мотор-редукторами с разной скоростью вращения смешивающих элементов.

Смесители могут эксплуатироваться как самостоятельное технологическое оборудование.

В этом случае все составляющие смеси дозируются и загружаются вручную.

Возможна комплектация смесителей двумя-тремя насосами-дозаторами подачи жидких связующих и катализаторов в чашу смесителя.

В этом случае дозирование жидких составляющих обеспечивается работой насосов-дозаторов по времени через реле времени, которые устанавливаются в пульте управления работой смесителя.

Кроме того, все смесители периодического действия модельного ряда С1С могут поставляться и эксплуатироваться с установками подачи и дозирования сухого песка и жидких составляющих смесей в смеситель.

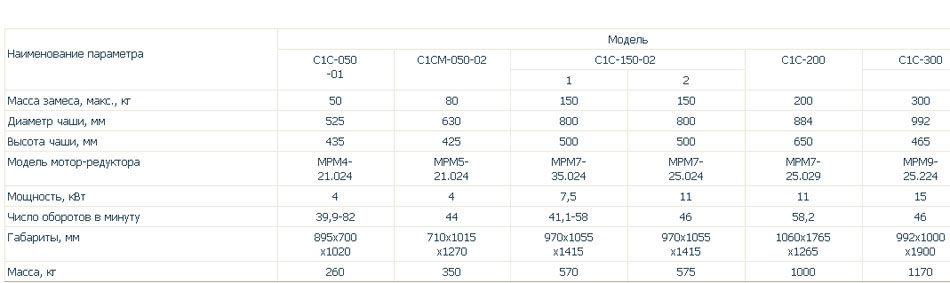

Основные технические параметры смесителей приведены в таблице:

Смесители непрерывного действия

ОАО "БЕЛНИИЛИТ" в числе своих разработок имеет ряд смесителей непрерывного действия для приготовления песчано-смоляных смесей производительностью от 1 до 6 тонн/час.

К наиболее современным моделям смесителей можно отнести:

- двухшнековый смеситель с вихревой головкой модели С2Ш1 производительностью 2 т/ч;

- высокоскоростной одношнековый смеситель модели С1Ш3 производительностью 3 т/ч.

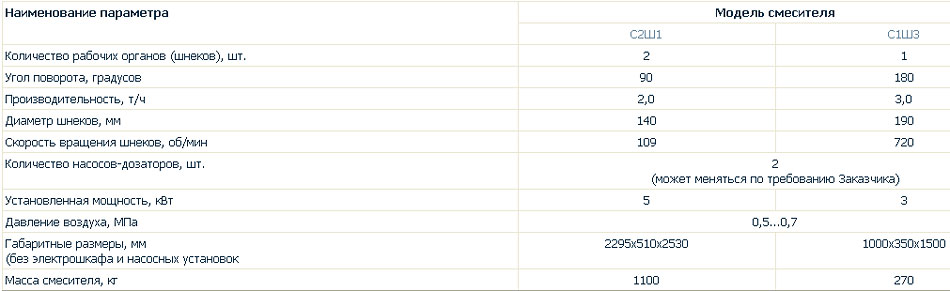

Основные технические характеристики смесителей модели С2Ш1 и С1Ш3 представлены в таблице:

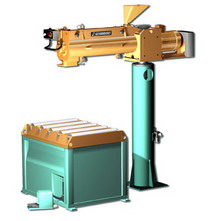

Смеситель двухшнековый непрерывного действия мод. С2Ш1 состоит из камеры предварительного смешивания, включающей смешивающий агрегат с приводом, камеры окончательного смешивания (вихревой головки), устройства подачи песка с разделителем потока, двух шиберных затворов с пневмоцилиндрами, трех установок забора и дозирования жидких компонентов.

Смеситель двухшнековый непрерывного действия мод. С2Ш1 состоит из камеры предварительного смешивания, включающей смешивающий агрегат с приводом, камеры окончательного смешивания (вихревой головки), устройства подачи песка с разделителем потока, двух шиберных затворов с пневмоцилиндрами, трех установок забора и дозирования жидких компонентов.

Подача жидких компонентов в рукава шнека осуществляется насос-дозаторами типа НД.

Потоки песка, перемещаемые в одном рукаве со связующим, а во втором с отвердителем, продвигаются по шнекам к разгрузочному отверстию и попадают в камеру окончательного смешивания (вихревую головку), в которой вертикально-вращающимися лопастями производится смешивание потоков до получения готовой к использованию смеси.

Из вихревой головки смесь попадает в стержневой ящик или опоку, уплотнение которой, при необходимости, осуществляется на вибростоле.

Высокоскоростной одношнековый смеситель мод. С1Ш3 отличается конструктивной простотой и надежностью.

Конструкция смесителя предусматривает наличие одной шнековой камеры с одним быстро вращающимся шнеком.

Принцип работы смесителя заключается в быстром перемешивании песка с подаваемыми в шнековую камеру жидкими компонентами и выгрузке готовой смеси в форму из шнековой камеры.

Перемешивание компонентов смеси и выгрузка готовой смеси осуществляется закрепленными на валу короткого шнека лопатками.

Совокупность относительно небольшой длины шнековой камеры и высокой скорости вращения шнека обеспечивает возможность быстрой и полной выгрузки стержневой смеси из смесителя в конце каждого его рабочего цикла.

Данный вид конструкции обеспечивает высокий уровень качества перемешивания компонентов стержневой смеси по современным технологиям.

Смесители могут быть укомплектованы вибростолом модели 4767.

Установки смесеприготовления

Установки смесеприготовления служат для обеспечения подачи и дозирования сухого песка и жидких составляющих смесей в смесители периодического действия модельного ряда С1С.

Установки смесеприготовления служат для обеспечения подачи и дозирования сухого песка и жидких составляющих смесей в смесители периодического действия модельного ряда С1С.

Исходя из производительности используемых смесителей, в УП "ИНСИТУТ БЕЛНИИЛИТ" разработаны несколько эстакадно-бункерных установок подачи и дозирования песка.

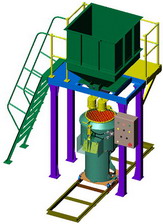

На рисунке слева представлена установка смесеприготовления модели П1739/С1С-150.

На рисунке справа - установка смесеприготовления П1863/С1С-300.

Установка подачи и дозирования устанавливается над смесителем и посредством имеющегося промежуточного бункера-дозатора позволяет подавать требуемую объемную дозу песка непосредственно в смеситель.

Кроме бункера-дозатора, установки имеют четыре несущие колонны, верхнюю площадку для обслуживания с лестницей и ограждением, бункер для хранения песка объемом 1-2 куб. м, который может быть увеличен.

В зависимости от модели используемого смесителя, имеется несколько модификаций установок подачи и дозирования песка (максимальные разовые дозы песка до 50, 100, 150 и 300 кг).

Для подачи и дозирования жидких составляющих установки смесеприготовления комплектуются плунжерными насосами-дозаторами на подставках, комплектом фильтров-заборников жидких компонентов из стандартной транспортной тары (бочек).

Для выгрузки приготовленной смеси из смесителя и раздачи ее по стержневым машинам установки смесеприготовления могут комплектоваться кюбелями и кюбельными тележками.

Оборудование для изготовления стержней в нагреваемой оснастке

В ОАО "БЕЛНИИЛИТ" разработана широкая гамма машин для получения литейных песчаных стержней с отверждением в нагреваемой оснастке (Hot-box и Croning процессы).

В машинах принят пескодувный метод уплотнения песчано-смоляной смеси в стержневом ящике, обеспечивающий высокое качество стержней и минимальное время на заполнение смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

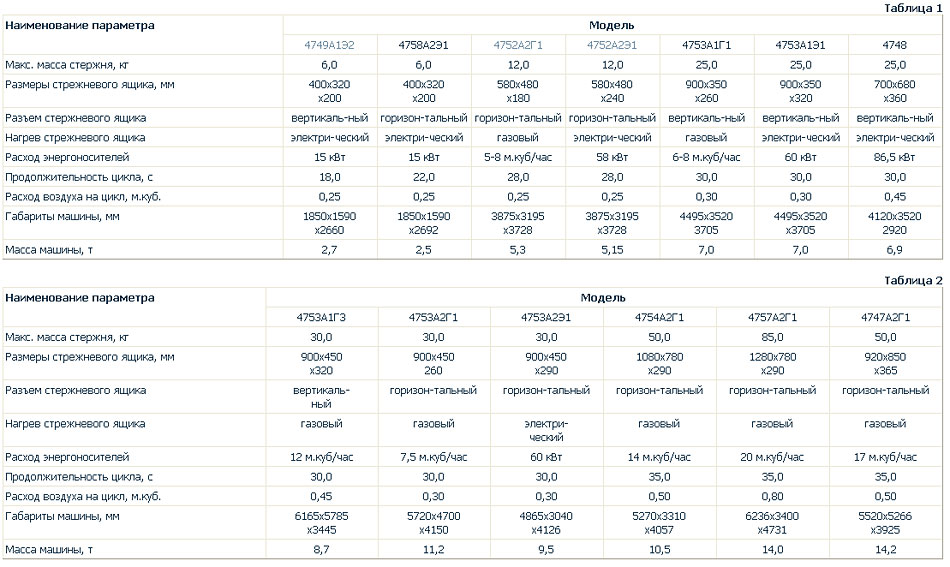

Основные технические характеристики машин для изготовления песчаных стержней в нагреваемой оснастке массой от 6 до 25 кг приведены в Таблице 1 и массой от 30 до 85 кг - в Таблице 2.

На рисунке представлена машина для изготовления литейных стрежней с отверждением в нагреваемой оснастке модели 4752 с горизонтальным разъемом стержневого ящика.

Данная машина может быть оборудована как газовым, так и электрическим нагревом стрежневого ящика.

Технические характеристики машины представлены в Таблице 1.

Стержневая машина модели 4749А1Э2 предназначена для производства стержней с отверждением в горячем ящике вертикального разъема с использованием термореактивной стержневой смеси.

Машина является однопозиционной с передвижным пескодувным резервуаром, который поворачивается с позиции загрузки песка на позицию продувки, и фиксации стержневого ящика.

Технические характеристики машины представлены в Таблице 1.

Оборудование для изготовления стержней из ХТС с продувкой газообразными отвердителями

ОАО "БЕЛНИИЛИТ" на протяжении более чем 35 лет занимается вопросами технологии изготовления литейных песчаных стержней из песчано-смоляных смесей, отверждаемых продувкой газообразными катализаторами в холодных ящиках.

В основу создания конструкций машин положена унифицированная гамма стержневых машин для производства стержней с отверждением в нагреваемой оснастке.

В создаваемых конструкциях стержневых машин принят пескодувный способ уплотнения песчаной смеси в стержневом ящике, обеспечивающий достаточно высокое качество стержней и минимальное время на заполнение песчано-смоляной смесью стержневого ящика.

Определяющим параметром машин является объем пескодувного резервуара, которому соответствует масса изготавливаемого стержня и размеры стержневого ящика.

По своей компоновке машины относятся к однопозиционным машинам челночного типа с подвижным пескодувным резервуаром и продувочной головкой, перемещающимися с позиции загрузки стержневой смеси в пескодувный резервуар на позицию надува смеси в ящик и стационарно утсановленным или же перемещающимся стержневым ящиком.

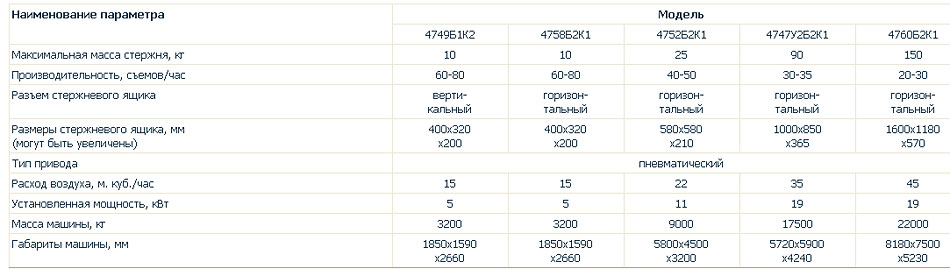

Основные технические характеристики стрежневых машин приведены в Таблице:

Стержневые машины по своим техническим параметрам и конструкторским исполнениям не уступают зарубежным аналогам и оснащены:

- системами локализации вредных газовыделений, образующихся при отверждении стержневой смеси в ящике;

- укрытием в специальный кожух, частично застекленный для наблюдения за работой механизмов и раскрывающийся для обслуживания машины;

- системами герметизации стержневого ящика и продувочной плиты для возможности более полного удаления газообразного катализатора при продувке стержневой смеси в ящике;

- системами, обеспечивающими быстрый съем и установку надувной плиты и стержневого ящика на машину;

- надежными современными системами управления работы машин с использованием программируемых контроллеров (с учетом требований заказчика);

- современной лицензионной пневматической аппаратурой.

Создаваемые стержневые машины по своим конструктивным решениям способны производить стержни по двум технологиям: "Ashland-процессу" и "Betaset-процессу".

Оборудование для изготовления литейных форм

Оборудование для изготовления парных форм

В числе разработок ОАО "БЕЛНИИЛИТ" имеется ряд машин для изготовления разовых литейных полуформ различными методами уплотнения песчано-глинистых смесей, включая комбинированные методы формообразования.

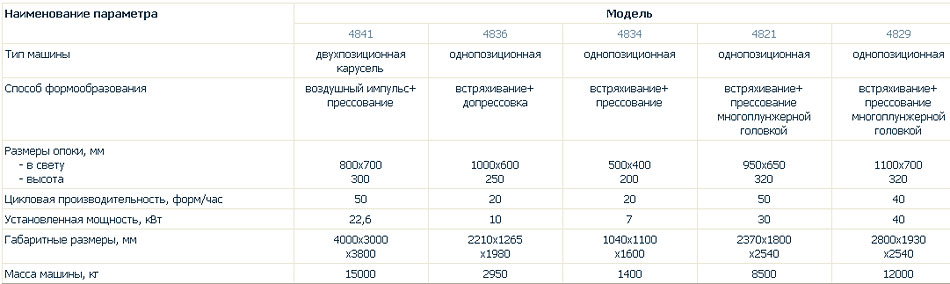

В таблице представлены основные технические характеристики формовочного оборудования, предлагаемого нашим предприятием:

Машина парной формовки мод. 4841 представляет собой двухпозиционную карусель с импульсно-прессовым методом уплотнения формы.

На первой позиции машины производится засыпка формовочной смеси и вытяжка модели, на второй позиции осуществляется уплотнение формовочной смеси пневмопотоком (динамическое воздействие на формовочную смесь воздухом сетевого давления до 0,6 МПа) с последующим верхним прессованием плоской плитой.

Машина поочередно изготавливает комплектные полуформы верха и низа.

Литейные формы, полученные пневмоимпульсным методом уплотнения обладают рядом преимуществ, перед формами, изготовленными традиционными методами формообразования, основными из которых являются высокая плотность и точность формы, значительная экономия затрат при их производстве, повышается качество отливок.

Машина парной формовки мод. 4836 пневматическая встряхивающая с допрессовкой предназначена для изготовления разовых полуформ из песчано-глинистых смесей в условиях мелкосерийного и серийного производства.

Машина представляет собой однопозиционную установку с накатной траверсой, перемещающейся пооперационно на позицию формовки.

Основанием машины служит стальной корпус с расположенным в центре прессовым и четырьмя вытяжными пневмоцилиндрами.

Основным узлом машины является встряхивающий стол со встроенным вибратором.

Машина парной формовки мод. 4834 представляет собой однопозиционную машину для изготовления верхних и нижних полуформ из песчано-глинистых смесей с отпечатком моделей на нижней стороне формы.

Машина парной формовки мод. 4821 предназначена для изготовления форм в литейных цехах с массовым и крупносерийным производством.

Метод формообразования - высокочастотное встряхивание с дифференцированным прессованием многоплунжерной головкой.

Машина однопозиционная с накатной траверсой, со штифтовой вытяжкой полуформ, полуавтоматическая.

Машина однопозиционная с накатной траверсой, со штифтовой вытяжкой полуформ, полуавтоматическая.

Машина парной формовки мод. 4829 предназначена для изготовления форм в литейных цехах с массовым и крупносерийным производством.

Метод формообразования - высокочастотное встряхивание с дифференцированным прессованием многоплунжерной головкой.

Представляет собой полуавтоматическую однопозиционную машину с накатной траверсой, со штифтовой вытяжкой полуформ.

Оборудование для изготовления стопочных форм

Технология изготовления отливок в вертикальных стопочных формах в настоящее время является наиболее передовым способом получения мелкого литья (поршневых колец, седел клапанов, конфорок бытовых электроплит , мелющих шаров, фитингов, тормозных колодок, корпусных деталей и других изделий).

Широкому распространению технологии литья в вертикально-стопочные формы послужило то, что она обладает рядом существенных преимуществ перед другими способами литья в разовые формы, такими как:

- значительная экономия формовочной смеси в 1,7-1,9 раза;

- высокий выход годного литья благодаря компактности литниковой системы;

- экономия металла и снижение топливно-энергетических затрат на его выплавку;

- при тех же объемах производства требуется меньшее количество производственных площадей.

ОАО "БЕЛНИИЛИТ" может предложить различные модели оборудования для изготовления литейных вертикальных стопочных форм.

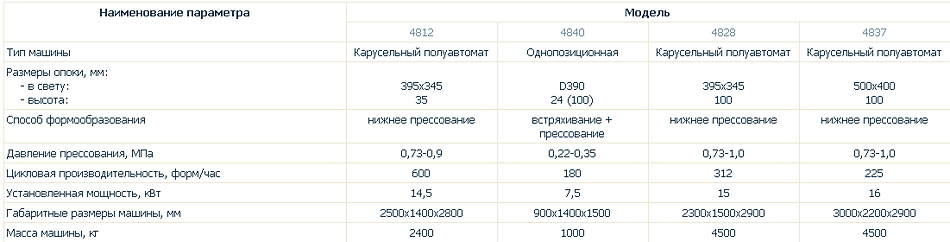

Основные технические характеристики данного оборудования приведены в таблице:

Формовочная машина модели 4812 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с отпечатком моделей на нижней стороне формы с последующей их сборкой в вертикальную стопку, состоящую из 18 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок поршневых колец, а также других мелких деталей.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, установки пустой опоки, третья позиция является свободной.

Формовочная машина модели 4828 предназначена для изготовления как односторонних, так и двухсторонних форм из песчано-глинистых смесей в опоках с отпечатком модели на нижней или на верхней и нижней сторонах формы, собираемых далее в вертикальную стопку, состоящую из 7 форм.

Машина представляет собой трехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для съема готовой формы и ее осмотра, третья позиция является свободной.

Формовочная машина модели 4837 предназначена для изготовления разовых форм из песчано-глинистых смесей в опоках с односторонним и двух сторонним отпечатком моделей формы с последующей их сборкой в вертикальную стопку, состоящую из 7 форм.

Используется в литейных цехах с серийным и массовым характером производства для получения отливок весом не более 8 кг в одной форме.

Машина представляет собой четырехпозиционную карусель.

На первой позиции производится засыпка формовочной смеси, прессование и протяжка, вторая позиция служит для осмотра и простановки

стержней, на третьей производится съем формы, четвертая позиция является свободной.

Формовочная машина модели 4840 с двухсторонним отпечатком модели предназначена для производства отливок в вертикально-стопочных формах в условиях многономенклатурного производства.

Отличительными особенностями данной модели являются мобильность, высокая производительность, компактность.

Оборудование для изготовления оболочковых форм

Номенклатура оборудования для изготовления оболочковых форм, разработанного ОАО "БЕЛНИИЛИТ" представлена в таблице:

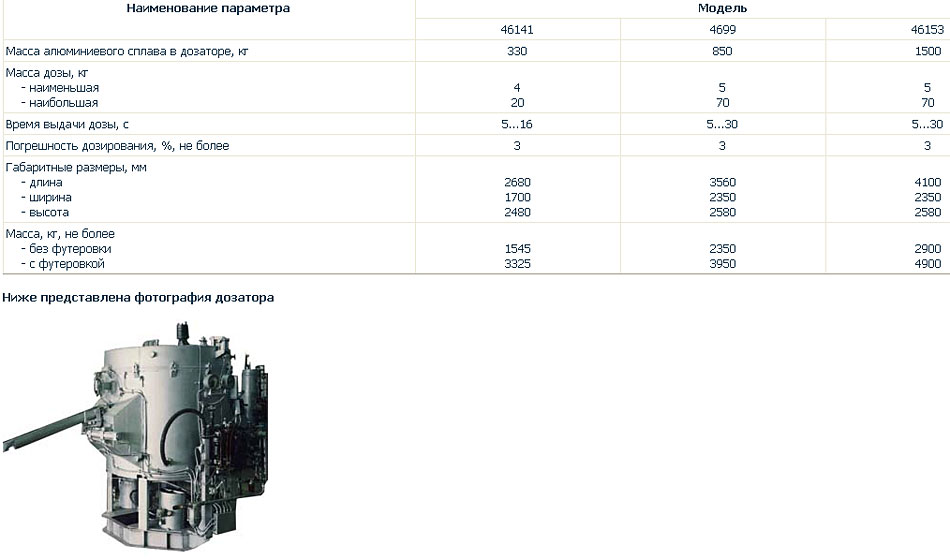

ДОЗАТОРЫ ПНЕВМАТИЧЕСКИЕ ДЛЯ АЛЮМИНИЕВЫХ СПЛАВОВ

ОАО "БЕЛНИИЛИТ" может предложить следующие модели пневматических дозаторов для алюминиевых сплавов:

Заливочное оборудование

Заливочное оборудование

Заливочные тележки предназначены для заполнения литейных форм жидким металлом в зоне обслуживания литейного конвейера, как в режиме остановки пульсирующего конвейера, так на непрерывно двигающемся конвейере.

Они могут применяться, как на автоматических формовочных линиях, так и на многопозиционных установках для получения заготовок методом литья.

Герметичная кабина оператора оснащена кондиционером.

Комплект поставки включает заливочную тележку с ковшом и двухсекционный приводной рольганг для приёма - выдачи ковшей.

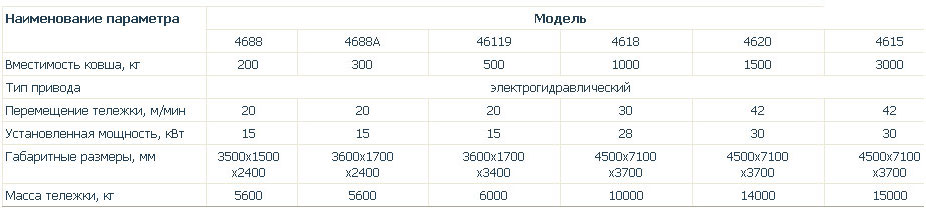

Основные технические характеристики заливочных тележек, разработанных УП "ИНСТИТУТ БЕЛНИИЛИТ" представлены в таблице:

Финишная обработка

Оборудование для абразивной зачистки отливок

В числе разработок ОАО "БЕЛНИИЛИТ" имеется широкий перечень автоматизированного оборудования для абразивной зачистки отливок, которое отличается способом обработки отливок и техническими характеристиками.

Оборудование для устранения негерметичности отливок методом пропитки

Пропитка применяется для устранения негерметичности отливок из черных и цветных сплавов, особенно для отливок корпусов насосов, блоков цилиндров и других деталей.

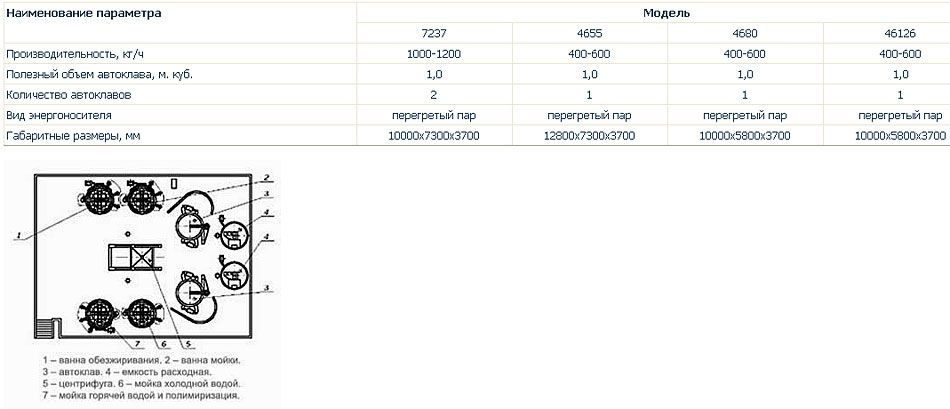

Технические характеристики оборудования для исправления негерметичности деталей представлены в таблице.

Оборудование для анализа химического состава металлов и сплавов

МНОГОКАНАЛЬНЫЙ АТОМНО-ЭМИССИОННЫЙ СПЕКТРОМЕТР ЭМАС-200Д

Предназначен для определения химического состава металлов и сплавов.

С помощью ЭМАС-200Д можно проводить анализ:

- нелегированных, низколегированных и высоколегированных сталей различных типов;

- чугунов;

- меди и сплавов на медной основе;

- алюминия и сплавов на основе алюминия;

- цинка и сплавов на основе цинка;

- никеля и сплавов на основе никеля.

Особенности ЭМАС-200Д:

- многоэлементный (до 10 элементов) анализ за одно измерение;

- отсутствие расходуемых фотоматериалов;

- полная автоматизация обработки и документирования результатов анализа;

- малое время анализа;

- точность анализа в соответствии с требованиями НТД.

Основные характеристики прибора:

- пределы обнаружения концентраций - 0.00001%;

- диапазон измерений концентраций - 0.0001-40%;

- погрешность прибора - 3-5 относительных %.

Спектрометр ЭМАС-200Д имеет оригинальное программное обеспечение под ОС Windows, которое предусматривает два режима работы: пользовательский и аналитический.

Научно-исследовательские разработки

ОАО "БЕЛНИИЛИТ" на протяжении всей своей деятельнсти занимается разработкой новых прогрессивных технологий и оборудования для литейного производства автомобильной, тракторной промышленности, сельскохозяйственного машиностроения, а также предприятий других отраслей экономики.

ВЕРТИКАЛЬНАЯ СТОПОЧНАЯ ФОРМОВКА

К числу наиболее значимых разработок института можно отнести технологию литья в вертикально-стопочные формы. Данная технология отличается исключительной рациональностью конструкции формы, в которой предполагается расположение на одном стояке нескольких этажей отливок массой от нескольких грамм (поршневые кольца) до 8 кг. Благодаря этому становится очевидной возможность значительной экономии трудовых, материальных и энергетических ресурсов.

ИМПУЛЬСНО-ПРЕССОВОЕ УПЛОТНЕНИЕ ФОРМОВОЧНЫХ СМЕСЕЙ

Хорошо также зарекомендовала себя технология импульсно-прессового уплотнения формовочных смесей. Она заключается в непосредственном динамическом воздействии на формовочную смесь воздухом сетевого давления до 0,6 МПа. Эта технология обладает значительными преимуществами перед традиционными методами формообразования, в числе которых высокая плотность формы, возможность использования смесей с повышенной прочностью до 2 кгс/см(2), более высокая газопроницаемость смеси, значительная экономия энергии и металла.

КОКИЛЬНОЕ ЛИТЬЕ

Большое внимание уделяется точности изготовления литой заготовки. Для решения этой задачи институтом были разработаны одно-, двух-, а также многопозиционные машины для изготовления оболочковых форм с электрическим и газовым нагревом, а также технология и оборудование для изготовления отливок в облицованные и необлицованные кокили.

ЦЕНТРОБЕЖНОЕ ЛИТЬЕ

Разработаны технология и оборудование для изготовления отливок центробежным способом - одно-, двухроторные, а также многороторные карусельные машины с автоматизированным циклом изготовления литой заготовки из черных и цветных сплавов.

ТЕХНОЛОГИЯ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ

Производство стрежней является важной составной частью процесса получения качественных отливок. В структуре отечественного литейного производства доля трудоемкости процесса получения стержней занимает около 25% от всего объема трудоемкости получения отливок.

Широкое распространение в литейных цехах получил технологический процесс изготовления стержней в нагреваемой оснастке и комплекс автоматизированного стержневого оборудования на базе этого процесса. В ассортименте продукции института имеются стержневые машины для изготовления стержней с массой от нескольких граммов до 100 кг. Они оснащены укрытиями, системами для удаления и нейтрализации вредных газовыделений.

Однако структура и характер стержневого прозводства в промышленно-развитых странах за последние 20 лет коренным образом изменилась, что в первую очередь выразилось в отказе от производства стержней с использованием тепловой сушки и в замене "горячих" процессов производства стержней на "холодные".

Это связано с тем, что технология изготовления стержней из холоднотвердеющих смесей обладает рядом преимуществ перед традиционным горячим процессом: позволяет изготавливать стержни большой сложности, повышается точность стержней и отливок, процесс изготовления стержней и простановки их в форму может быть полностью автоматизирован.

При этом достигается значительный экономический эффект применения данной технологии, который выражается в существенной экономии затрат в литейном производстве за счет снижения расхода энергоносителей, брака стержней, повышения производительности стержневых машин и др.

ЦВЕТНОЕ ЛИТЬЕ

Отливки из цветных металлов и сплавов находят все более широкое применение в современной технике, что в свою очередь предъявляет повышенные требования к технологии их производства. Прежде всего, требуется обеспечить стабильное и высокое качество отливок при низкой из себестоимости.

Одним из основных процессов произоводства алюминиевого литья является литье в постоянные формы, или литье в кокиль. Разновидностью данного процесса, использующего преимущество основных типов литниковых систем, является метод литья путем самозаполнения формы - расплав заливается в чаши, являющиеся частью формы, послое этого форма из горизотального положения поворачивается в вертикальное положение, и расплав медленно по стояку (коллектору) через питатели поступает в форму.

Благодаря возможности контроля скорости поворота можно найти оптимальное соотношение между скоростью кристаллизации и скоростью заполнения формы. Тем самым обеспечивается хорошая подпитка кристаллизующейся отливки при заливе и заполнении вышележащих слоев.

В результате значительно уменьшается требуемый объем прибылей, которые необходимы теперь для питания верхних частей отливки.

РЕШЕНИЕ ПРОБЛЕМ ЛИТЬЯ

Проблема пористости отливок является одной из серьезных и в производстве литья в последние годы, когда при получении заготовок резко возросла доля применения вторичных сплавов. Доля дефектных отливок составляет 20-30%, а по некоторым видам почти 100%.

Одной из ресурсосберегающих технологий является технологический процесс пропитки. Он позволяет не переплавлять забракованные из-за негерметичности отливки, а исправлять пропиткой специальными составами, которые при соответствующих условиях проникают в поры детали и, затвердевая там, закупоривают их.

Этот процесс основан на принудительном вакуумировании деталей в автоклаве с последующей подачей избыточного давления на герметик, покрывающий детали.

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Литейное производство ОАО «БЕЛНИИЛИТ» специализируется на изготовлении единичных и мелкосерийных отливок из серых и высокопрочных чугунов, углеродистых сталей, медесодержащих и алюминиевых сплавов.

Технологии литья:

- В песчано-глинистые формы;

- В кокиль;

- Центробежное;

- Под низким давлением.

ОАО «БЕЛНИИЛИТ» располагает высококвалифицированными кадрами научных работников, технологов и конструкторов, хорошей лабораторной базой.

Специалисты института на высоком профессиональном уровне окажут Вам любую помощь в разработке технологий, проектировании оборудования и оснастки, его изготовления и освоения производства высококачественных литых заготовок.