Основным направлением «Металлургического комплекса ОАО «КАМАЗ» является производство отливок и горячештампованных поковок для автомобилестроения.

«Металлургический комплекс ОАО «КАМАЗ» функционирует в условиях самостоятельного обеспечения полного технологического цикла:

- собственная разработка технологии;

- собственное проектирование и изготовление технологической оснастки;

- полный цикл изготовления отливок и поковок (от получения металла до сдачи готовой продукции на склад);

- собственное изготовление запасных частей к оборудованию и проведение ремонта оборудования.

К рассмотрению принимаются заказы в соответствии с технологическими возможностями производств и исходя из экономической целесообразности заказа (минимальная партия).

Система менеджмента качества «Металлургического комплекса ОАО «КАМАЗ» соответствует требованиям международных стандартов ISO 9001:2000 и ГОСТ Р ИСО 9001-2001.

Главное наше преимущество это качество и возможность получения отливок и поковок в одном месте.

Технологические возможности «Металлургического комплекса ОАО «КАМАЗ»

Продукцию Литейного завода составляют крупные, средние и мелкие отливки из серого (СЧ) и высокопрочного (ВЧ) чугуна, а также стали и цветных сплавов.

Продукцию Литейного завода составляют крупные, средние и мелкие отливки из серого (СЧ) и высокопрочного (ВЧ) чугуна, а также стали и цветных сплавов.

ЧУГУННОЕ ЛИТЬЕ

- Общая площадь корпуса 172,800 кв.м., производственная мощность - 238,27 тыс. тонн отливок в год, включая: серый чугун, высокопрочный чугун.

- Производство представляет законченный технологический цикл массового производства отливок.

- Плавка металла ведется дуплекс - процессом в печах "Swindell - Dressler". Производство оснащено девятью печами плавки емкостью 50 тонн и семью печами выдержки емкостью 75 тонн.

- Транспортировка жидкого металла производится с использованием транспортной системы "Cleveland Crane", заливка - заливочными установками "Georg Fisher" и

- "Seaton".

- Формовочный цех оснащен пятью автоматическими формовочными линиями "CE-Cast" и тремя линиями "Disamatic".

- Формовочное оборудование позволяет изготавливать отливки любой сложности с высокой степенью точности.

- Стержни изготавливаются с использованием процесса "Hot-Box" и "Cold-Box" с продувкой SO2 на 67-ми стержневых машинах "Sutter".

- Экспресс - анализ и анализ качества отливок ведется с использованием современных методов и средств контроля на спектрометрах фирм "Baird", "Perkin-Elmer",

- "Spectro" и "ARL".

Термообработка, очистка и обрубка отливок ведется на оборудовании фирм "Holcroft", "Pangborn" и "Cross-Freser".

Термообработка, очистка и обрубка отливок ведется на оборудовании фирм "Holcroft", "Pangborn" и "Cross-Freser". - Запущены автоматические формовочные линии фирмы "HWS" с размерами опок 1500х1100х400/400мм и 1100х750х300/300мм. Данные линии обеспечивают главные условия

- конкурентоспособности: возможность получения сложных тонкостенных отливок высокой точности, применяемых в машиностроении.

- Для отливок, изготовляемых на новых формовочных линиях, точность отливок поднята на 2 класса (с 10 до 8).

- Увеличение точности отливок позволяет значительно ( до 1,6-2 раза) сократить допуски на размеры. Масса картерных, корпусных отливок, получаемых с новых АФЛ,

- может быть сокращена на 5-10%, при сохранении потребительских качеств.

Литье в песчано - глинистые смеси

Марка материала: СЧ 18, 21, 25 , ВЧ 40,45,50,60 по ГОСТ РФ 1412-85,GG 15,20,25, GGG 40,50,60 по DIN 1691,1693 (Германия)

Масса, кг: min 0,2; max 250,0

Габариты, мм:

- для АФЛ HWS KFA – SD-6,5 опок 1500*1100*400/400

- для АФЛ HWS EFA – SD-5 опок 1100*750*300/300

- для АФЛ SPO опок 1500*1100*400/400, 1100*750*300/300

- для АФЛ DISA кома 900*480*200…350, 650*480*120…300

Точностные характеристики: ГОСТ РФ 26645-85

Минимальный объем заказа: 50 тонн в месяц

СТАЛЬНОЕ ЛИТЬЕ

- Общая площадь корпуса 49300 кв.м.

Производственная мощность - 57,3 тыс. тонн отливок из углеродистых и жаропрочных сталей в год.

Производственная мощность - 57,3 тыс. тонн отливок из углеродистых и жаропрочных сталей в год. - Производство оснащено девятью электрическими дуговыми печами ДСП-12Н2 емкостью 12 тонн и тремя печами ИСТ 1/05.

- Имеются две автоматические формовочные линии "CE-Cast" и одна линия "Disamatic".

- Стержни изготавливаются с использованием процесса "Shalco" на машинах U900 и 315E этой фирмы.

- Термообработка, очистка и обрубка отливок осуществляется на оборудовании "Pangborn" и "Holcroft".

Литье в песчано-глинистые смеси

Марка материала: стали литейные углеродистые,жаростойкие, жаропрочные,износостойкие по ГОСТ РФ 977-88, BS 3100 (Германия)

Масса, кг: min 0,4 max 200,0

Габариты, мм:

- для АФЛ SPO опок 1500*1100*400/400, 1100*750*300/300

- для АФЛ DISA кома 900*480*200…350,650*480*120…300

Точностные характеристики: ГОСТ РФ 26645-85

ЦВЕТНОЕ ЛИТЬЕ

ЦВЕТНОЕ ЛИТЬЕ

Производственная мощность составляет 34,28 тыс.тонн отливок в год.

Применяются следующие технологии:

Алюминиевое литье под высоким давлением.

- Вес отливок 0,035÷6,2 кг.

- Отливки изготавливаются на машинах литья под высоким давлением фирм «Wotan» и «Idra» с холодной камерой прессования и усилием запирания 400, 700, 1100 тн.

- Применяемые сплавы для изготовления литья: АК9ч, АК12М2 ГОСТ 1583-93; GD-AL S9 Cu3, AL Si12, GD AL Si12 Cu Din 1725;

Алюминиевое литье под низким давлением.

- Вес отливок от 0,96÷25 кг.

- Применяемое литейное оборудование – машины литья под низким давлением ф. «Dimo».

- Применяемые сплавы – сплав АК9ч ГОСТ 1583-93;

Алюминиевое литье в кокиль.

- Вес отливок от 0,20÷10,2 кг.

- Применяемое литейное оборудование – кокильное 4,5,8 позиционные карусели и однопозиционные станки ф. «Fata».

- Изготавливается литье из сплавов АК9ч, АК7пч, АК18, АМКО-8-1-3, Алькусин Д;

Литье цинковых сплавов под высоким давлением.

- Вес отливок 0,008÷1,3 кг.

- Литье изготавливается на машинах литья под высоким давлением ф. «Идра» с горячей камерой прессования.

- Применяемые сплавы ЦАМ10-5 ГОСТ, ЦАМ4М1 ГОСТ;

Литье-ковка сплавов на медной основе по технологии "Autoforge".

- Вес отливок от 0,03÷0,5 кг.

- Применяемое оборудование установки ф. «Albany Machine».

- Используются сплавы ЛЦ40С, ЛЦ40сд ГОСТ 17711-93, Бр Ф10Ж3Мц2 ГОСТ 493-79;

- Непрерывное литье труб из латуни и бронзы.

- Диаметр заготовок от 25 до 200 мм, длиной до 3000 мм.

- Применяемые сплавы ЛЦ40С, ЛМЦСК ГОСТ 17711, Бр А10Ж3Мц2 ГОСТ 493-79, Бр 05 Ц5С5, БР 010 С10 ГОСТ 613-79.

- Применяемое оборудование – установка непрерывного литья «Technica Guss GmbH»;

Изготовление комплексных модификаторов для получения высокопрочного чугуна.

Изготавливаются шаровидные модификаторы типа ФСМг2, ФСМг3, ФСМг5, ФСМг5кг, ФСМг7 ТУ 14-5-134-86.

С помощью технологий "Autoforge" (литье - ковка) и "непрерывное литье" изготавливаются такие изделия как: крестовины, угольники, тройники, переходники,

корпуса, прутки и т.д.

Литье отличается высокой плотностью структуры, прекрасным качеством поверхности, минимальными припусками на механическую обработку.

Производство оснащено машинами литья под давлением "Wotan", "Idra Press Spa" и "Gebovah" с усилием запирания 400 - 1100 тонн.

Используются следующие технологии литья: литье под низким давлением, литье в кокиль с последующей ковкой.

Используемые сплавы: алюминиевые, цинковые, на медной основе (латуни, бронзы).

Завершены пуско-наладочные работы на двух печах плавки алюминиевых сплавов ИАТ-2,5, которые необходимы для производства и улучшения качества отливки

"Поршень". Технологический уровень позволит нарастить мощности по производству поршней из сплава АК18 до 1 миллиона штук в год.

Смонтированные печи отвечают современным требованиям безопасности. Благодаря их технологическим особенностям упрощается контроль за состоянием печи и ее

эксплуатация.

С внедрением печей нового уровня можно говорить о начале полноценного технического перевооружения производства цветного литья в области приготовления

алюминиевых сплавов.

ПСВЛ (ТОЧНОЕ ЛИТЬЕ)

ПСВЛ (ТОЧНОЕ ЛИТЬЕ)

Производство специальных видов литья (точное литье) реализует полный технологический цикл массового изготовления отливок.

Методы - литье по выплавляемым моделям, вакуумное, центробежное литье, литье заготовок поршневых колец методом стопочной формовки.

Литье по выплавляемым моделям

- Производственная мощность составляет 5,87 тыс. тонн, в том числе 1,92 тыс. тонн по ЦПК (цех поршневых колец).

- Плавка литейных сплавов осуществляется в 28 индукционных тигельных печах "Ajax" с кислой футеровкой емкостью 250-400 кг.

- Модели и модельные звенья изготавливаются на карусельных десятипозиционных автоматах с запрессовкой в металлические пресс-формы модельной массы на основе

- воска.

- Модельные звенья собираются в блоки с общим стояком.

- Изготовление керамических форм производится на полуавтоматических линиях обмазки обсыпки, сушки с последовательным нанесением слоя огнеупорного покрытия на

- восковые модели.

- Сушка форм воздушная.

- Модельный состав из полости форм выплавляется в среде перегретого пара или горячего воздуха.

- Огнеупорное покрытие на основе Этилсиликата 40 с использованием в качестве растворителя ацетона, применяется также как способ получения оболочек на

- этилсиликате и жидком стекле на готовом связующем.

- Перед заливкой формы прокаливаются в проходных агрегатах с последующей заформовкой форм в горячий псевдосжиженный слой песка с последующей заливкой.

- Прокалка, заливка, охлаждение отливок производится на специальном агрегате.

- Отделение отливок от литниковой системы и керамики производится на специальных виброустановках.

- Очистка отливок от остатков керамики производится в щелочной среде в проходных барабанах с газовым нагревом.

- Очищенные отливки проходят термообработку в проходных печах с защитной атмосферой.

- Обрезка остатков питателей, правка отливок производится на прессах.

- Марка материала: сталь 35Л, 40Л, 40ХЛ, 40ХГНМ, 4Х5МФС, 25ХГЛ, 20-40Х25Н19С2Л, ШХ15,спец. чугун медно-никелиевый

- Масса, кг: min 0,001 max 0,7

- Габариты, мм: max 65*100

- Точностные характеристики: ГОСТ РФ 26645-85

Центробежное литье

Центробежное литье

- Центробежное литье осуществляется на специальных однопозиционных машинах роликового типа с горизонтальной осью вращения.

- Марка материала: специальный чугун медно-никелевый, 4Н15Д7

- Масса, кг: max 50,0

- Габариты, мм: max 150*600

- Точностные характеристики: ГОСТ РФ 26645-85

Вакуумное литье

На установке фирмы «TRUCAST» выполняется литье отливок, к которым предъявляются особые требования по прочностным, жаростойким характеристикам (колесо турбины

компрессора).

Производство поршневых колец

- Производственная мощность цеха составляет 1,92 тыс. тонн.

- Назначение литья - заготовки для поршневых колец, седла клапанов, уплотнительные кольца (более 100 наименований).

- Плавка металла осуществляется в индукционных тигельных печах емкостью 2500 кг.

- Модифицирование чугуна производится в разливочных ковшах специальными модификаторами.

- Изготовление форм осуществляется на формовочных полуавтоматах по металлическим моделям и сборкой форм в стопки. Собранные стопки транспортируются на заливку.

- Приготовление формовочной смеси производится в смесителях с вертикально вращающимися катками периодического действия.

- Выбивка отливок производится на виброустановках, очистка - в дробеметных барабанах периодического действия.

- Зачистка остатков питателей - на специальных полуавтоматах.

- Термообработка проводится в проходных печах газовым нагревом.

Стопочное литье в песчано-глинистые формы

- Марка материала: специальные СЧ, ВЧ, ИЧХ

- Масса, кг: min 0,025; max 0,5

- Габариты, мм: max 20*150

- Точностные характеристики: ГОСТ РФ 26645-85

- Минимальный объем заказа ПСВЛ: 1 тонна в месяц

Задвижка dn 50, 80, 100 pn 16

Задвижка dn 50, 80, 100 pn 16

- ТУ 3741-015-00233052-9751-5610.0480; 51-5610.0482; 51-5610.0483

- Лицензия № 696 от 18 февраля 1999г.

- Сертификат соответствия Госстандарта России № РОСС RU.АЯ45.В00919 от 17 февраля 1999г.

- Гигиеническое заключение на товар N16.01.02.374.Т.00068.01.99 от 19 января 1999г.

Назначение:

Задвижка клиновая с выдвижным шпинделем фланцевая стальная 51-5610.0480; 51-5610.0482: 51-5610.0483, т/ф 31с85нж (аналог 31с41нж) предназначена для установки в качестве запорного устройства на трубопроводах для транспортирования жидких неагрессивных нефтепродуктов, воды и пара.

Техническое описание:

Задвижка с составным двухдисковым клином соответствует требованиям ГОСТ 5762, ТУ 3741-015-00233052-97, относится к классу восстанавливаемых ремонтируемых изделий.

КОММУНАЛЬНОЕ ЛИТЬЕ

Литейный завод производит из высокопрочного чугуна комунальное литье:

- ливневые решетки

- люки ГТС

- люки ЛН

- сборы

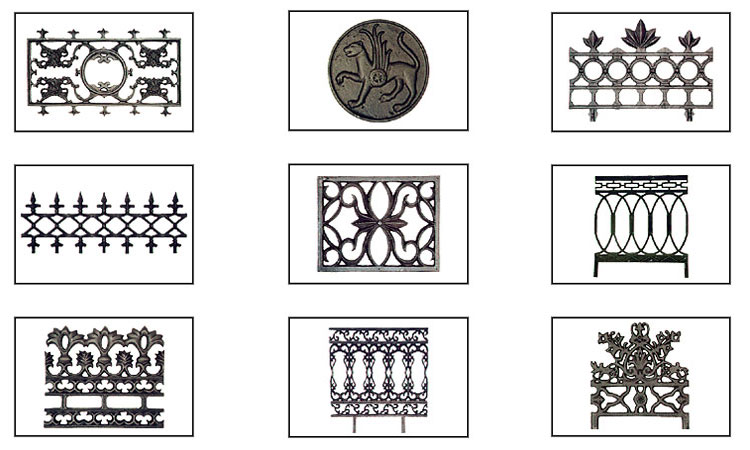

МАЛЫЕ АРХИТЕКТУРНЫЕ ФОРМЫ

Литейный завод производит из углеродистой стали:

- декоративные решетки

- орнаменты

- ограды

- колпаки

- литые ограждения

- перила ажурные

- гербы России и Татарстана и перила с гербами

- декоративные напольные плиты

Кузнечный завод

На заводе имеется "Центральная заводская лаборатория", где производятся химические, металлографические и механические исследования и испытания изготовляемой продукции.

Характеристика выпускаемой продукции:

Характеристика выпускаемой продукции:

Горячештампованные поковки, выполненные на механических горячештамповочных прессах и горизонтально-ковочных машинах в соответствии с ГОСТ 7505-89, DIN 7526 (группа точности в основном “F” в отдельных случаях “Е”).

Масса поковок от 0,1 до 100 кг

Используемые материалы

Углеродистые и легированные стали по ГОСТ 1050-88, ГОСТ 4543

Характеристика оборудования:

- Линия коленвала: длина поковки до 1120 мм.; масса до 122 кг.

Линия балки: длина до 1900 мм.; масса до 110 кг.

Линия балки: длина до 1900 мм.; масса до 110 кг.- КГШП: удлиненные поковки - длина до 250 мм.; масса 0,12-2,56 кг.Круглые поковки - до ф150 мм.; масса 0,12-2,56 кг.

- КГШП: удлиненные поковки - длина 250-500 мм.; масса 0,63 -20 кг. Круглые поковки - ф150-240 мм.; масса 0,63-20 кг.

- КГШП: удлиненные поковки - длина до 870 мм.; масса 3,7-33 кг. Круглые поковки - ф240-350 мм.; масса 3,7 - 33 кг.

- ГКМ: длина - до 1295 мм.; масса 0,2-42 кг.

- Линия п/осей: длина - до 1295 мм.; ф стержня 40-50 мм.; масса 11,2-27,9 кг.

- Линия стремянок: ф18,94 мм.; ф22,9-28,6 мм.; длина до 460 мм.

Особые условия для приема заказа:

Объем заказа:

- для поковок массой до 3 кг. не менее 12000 шт./год.

- для поковок массой 3-10 кг. не менее 6000 шт./год.

- для поковок массой свыше 10 кг. не менее 3000 шт./год

ПРОИЗВОДСТВО ЛИТЕЙНОЙ И ШТАМПОВОЙ ОСНАСТКИ

Цех по производству оснастки (общая площадь корпуса 21 000 кв. м) обеспечивает всю потребность завода в прессформах, кокилях, модельно-стержневой оснастке, штампах, всей номенклатуре вспомогательных приспособлений, производит ремонт действующей оснастки, изготавливает запасные части в необходимом количестве.

Цех по производству оснастки (общая площадь корпуса 21 000 кв. м) обеспечивает всю потребность завода в прессформах, кокилях, модельно-стержневой оснастке, штампах, всей номенклатуре вспомогательных приспособлений, производит ремонт действующей оснастки, изготавливает запасные части в необходимом количестве.

Обрабатывающие центры производства Германии, Японии, СНГ позволяют с высокой точностью выполнять сложные формообразующие поверхности пресс-форм, кокилей, моделей.

Программы для станков с ЧПУ разрабатываются в пакете CAM, что обеспечивает полное соответствие обработки и геометрии спроектированной детали.

Термогальваническое оборудование позволяет производить все виды покрытий, термообработка инструментальных сталей производится в вакуумных печах фирмы "Degussa".

Окончательный и межоперационный контроль качества изготовления оснастки производится на контрольно-измерительных машинах производства США и Японии.

Технологический процесс обеспечивает изготовление литейной оснастки всех видов и сложности в оптимальные сроки.