Литейное производство

Литейное производство «Петрозаводскмаш» введено в эксплуатацию в 1968 году.

Литейное производство «Петрозаводскмаш» введено в эксплуатацию в 1968 году.

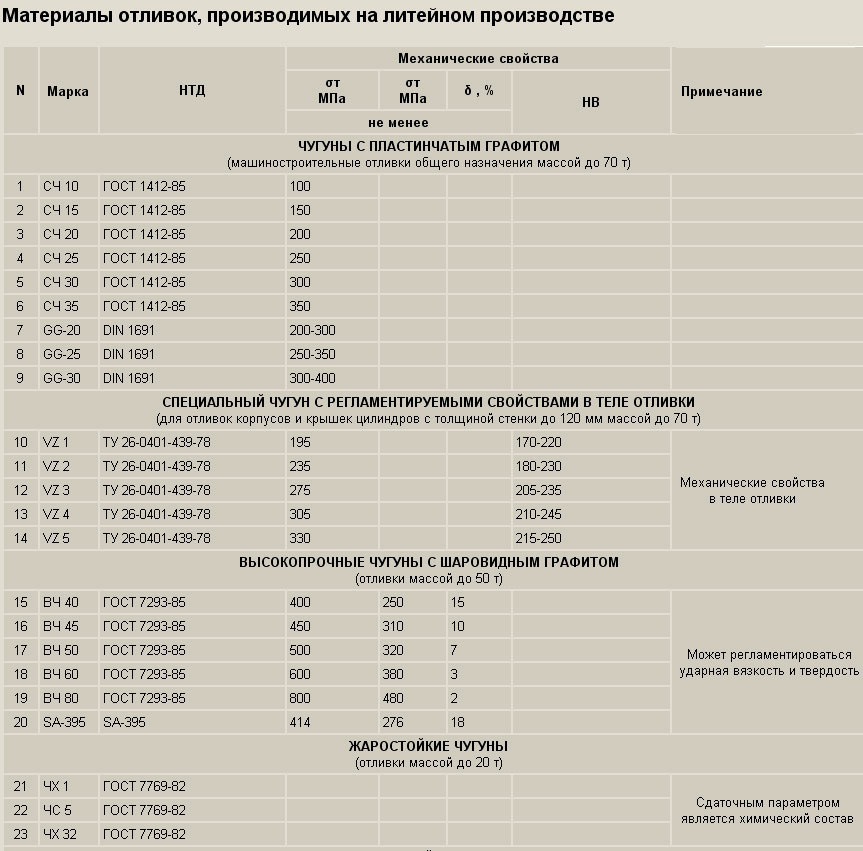

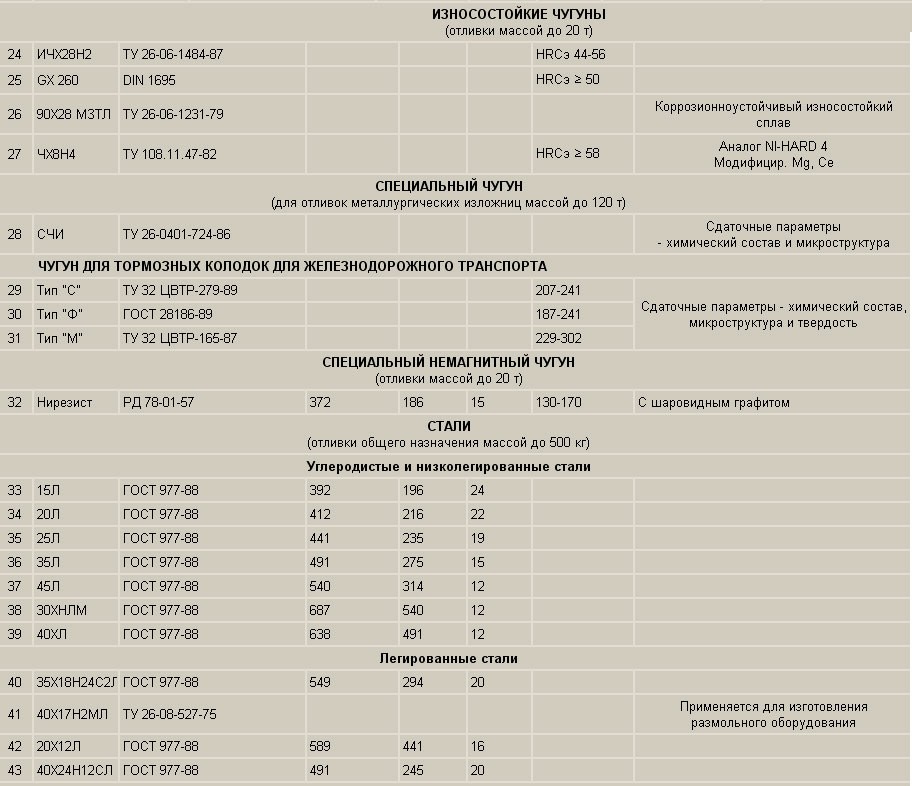

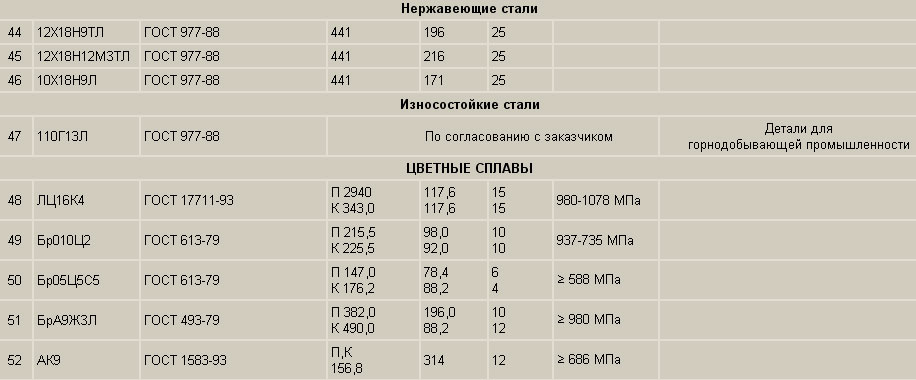

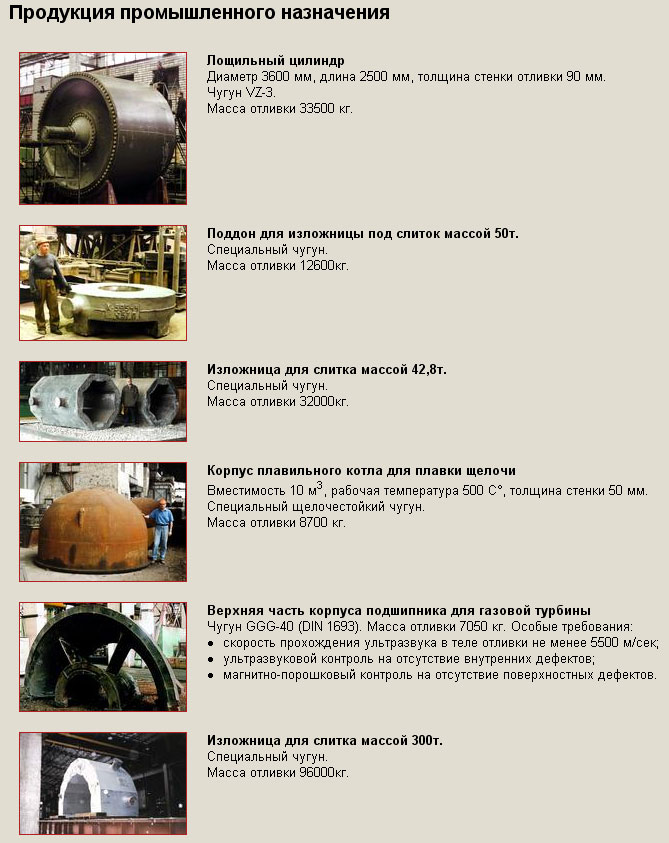

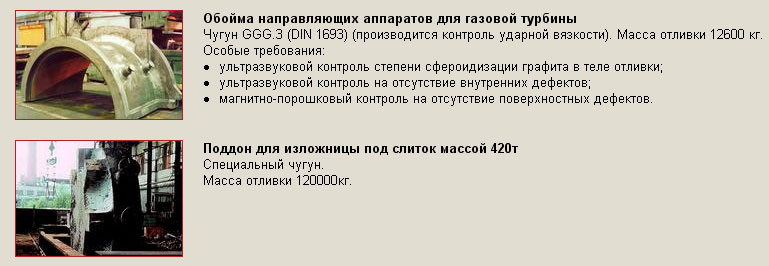

В настоящее время Литейный завод «Петрозаводскмаш» производит единичные и серийные отливки практически из всех марок чугунов с пластинчатым и шаровидным графитом, специальных чугунов для металлургических изложниц, легированных чугунов с высокой износостойкостью и коррозионной стойкостью, немагнитных и жаростойких чугунов, а также отливки из сталей и сплавов цветных металлов.

При изготовлении отливок применяются современные технологии: литьё в кокиль, в полупостоянные формы, по газифицируемым моделям, в формы из песчаных самотвердеющих смесей.

Завод имеет уникальные плавильные и грузоподъёмные мощности, поэтому типоразмеры и масса отливок практически не регламентируется. Максимальная масса изготовленной на заводе отливки - 120 тонн. Модельное производство оснащено 5-координатным фрезерным обрабатывающим центром с ЧПУ, позволяющим производить обработку моделей из дерева и пластиков с габаритами до 2,5 х 4,5м.

Высокое качество литых изделий производства Литейного завода «Петрозаводскмаш» хорошо известно отечественным и зарубежным заказчикам. Завод поставляет отливки для предприятий бумагоделательной, автомобилестроительной, энергетической промышленности, горнодобывающей, металлургической, нефте- и газодобывающей, строительной отраслей, а также для железных дорог МПС России.

«Петрозаводскмаш» на протяжении многих лет сотрудничает с такими известными фирмами как: «VOITH» (Австрия), «МЕТSО» (Финляндия), и поставляет бумагоделательное и целлюлозное оборудование, в котором объем литых заготовок занимает значительное место. Продукция поставляется в соответствиями с требованиями национальных и международных стандартов.

Литейный завод «Петрозаводскмаш» владеет современными технологиями и ноу-хау, в том числе производства уникальных отливок из высокопрочного чугуна с шаровидным графитом. По качеству и конкурентоспособности выпускаемых изделий из чугуна с шаровидным графитом завод не уступает и аналогичен передовым литейным производствам Европы, о чём свидетельствуют заказы известных европейских фирм в т.ч.«SIЕMENS» (АООТ «ЛМЗ»), «ALSTOM» (Франция) и др., специализирующихся на выпуске современного энергетического оборудования.

В планах завода на ближайшую перспективу – обеспечение технологических служб системой компьютерного моделирования литейных процессов, что позволит значительно ускорить выпуск особо сложной и наукоёмкой продукции гарантированного качества на уровне мировых стандартов.

Производственные возможности

Плавильные печи

Чугунолитейное отделение:

- Блок печей LFD-25 фирмы «ASEA» из 4 тиглей вмести-мостью 25 т каждый и блок печей средней частоты «INDUCTOTHERM» из 2 тиглей вместимостью 25 т каждый.

- Одновременно металл может выплавляться в 3-х тиглях LFD-25 и 2 тиглях «INDUCTOTHERM».

- Два блока печей LFD-8 фирмы «ASEA» по 3 тигля вместимостью 8 т каждый.

- Одновременно металл может выплавляться в 4-х тиглях.

Стале- и цветнолитейное отделение:

- Два блока индукционных печей по 2 тигля вместимостью 1 т.

- Одновременно металл может выплавляться в 2-х тиглях.

Марки выплавляемых сплавов

- Чугуны с пластинчатым графитом марок СЧ15 - СЧ35 по ГОСТ 1412-85.

- Чугуны с шаровидным графитом марок ВЧ35 - ВЧ60 по ГОСТ 7293-85.

- Аустенитные чугуны с шаровидным графитом по DIN 1694.

- Высоколегированные износостойкие и жаростойкие чугуны, специальный чугун для металлургических изложниц, немагнитный чугун.

- Углеродистые, коррозионно-стойкие, жаростойкие и износостойкие стали.

- Сплавы из цветных металлов.

Виды и масса отливок

Отливки из чугуна:

Конвейерные отливки массой до 150 кг. Возможный объём производства – 17000 т/год;

Фасонные мелкосерийные и единичные отливки массой до 20000 кг. Возможный объём производства – 10000 т/год, в том числе:

- отливки корпусов, станин, и др. для бумагоделательных машин;

- отливки для газовых и паровых турбин;

- отливки для электротехнической промышленности;

- отливки штамповой оснастки для автомобилестроительной промышленности;

- отливки бандажей, брони для размольного оборудования горнодобывающей промышленности;

- другие крупногабаритные отливки для различного оборудования.

Кессонные отливки массой до 120 т. Возможный объём производства –10000 т/год, в том числе:

- цилиндры и валы для бумагоделательных машин длиной до 11500 мм, диаметром 1200 - 2200 мм. Возможный объём производства до 30 отливок в месяц;

- цилиндры крепирующие диаметром 3000 - 4250 мм. Возможный объём производства до 8 отливок в год;

- изложницы для металлургических предприятий.

Кокильные отливки для газо и нефтедобывающей, строительной промышленности. Возможный объём производства – 10000 т/год.

Отливки из стали и сплавов цветных металлов:

Фасонные отливки массой до 500 кг. Возможный объём производства –1000 т/год.

Грузоподъемное оборудование

- Краны для заливки форм грузоподъёмностью до 140 т.

- Краны общего назначения грузоподъёмностью до 250 т.

Формовочные материалы и оборудование

Конвейерное и мелкое фасонное литьё:

- Формы – песчано-глинистая смесь.

- Стержни – жидкостекольная смесь (СО2-процесс), смеси на основе смолы «Карбофен» и «Фенко» (СО2-процесс).

- Изготовление форм производится на машинах встряхивающего типа марок «ВПФ-2,5», «234» и «Форомат-40».

Крупное фасонное литьё:

Рядовые отливки

- формы и стержни – жидкостекольная смесь (СО2-процесс), пластическая самотвердеющая смесь;

- приготовление смесей производится на смешивающих бегунах марки «1А12».

Ответственные отливки

- формы и стержни – холоднотвердеющие смеси на основе модифицированной силаном уреа-формальдегидной смолы «DYNOFORM L-356/362»;

- приготовление смесей производится на смесителях непрерывного действия марок «АМД-8», «АМД-15», «АМД-20».

Контроль отливок

Отливки контролируются по следующим параметрам:

- химическому составу металла;

- механическим свойствам;

- металлографии;

- твёрдости на плавочных пробах и на поверхности отливок;

При наличии дополнительных требований производятся:

- гидравлические испытания;

- ультразвуковая, радиографическая, магнитопорошковая и цветная дефектоскопия.

Оснащение лабораторий контроля качества:

- Контроль химического состава производится на квантометрах ARL-31000С, ARL-272000S, АТОМ-КОМ 181 (USA) и анализаторах С и S.

- Для контроля механических свойств используется оборудование для испытаний на разрыв, изгиб и ударную вязкость при температурах от –70 до +500° С.

- Замеры твёрдости производятся стационарными и переносными приборами Бринеля, Роквелла, Викерса.

- Для металлографических исследований применяется микроскоп металлографический стационарный Me-F3, увеличение от 20 до 500 раз (фирма «Райхерд-Юнг», Австрия). Ультразвуковая дефектоскопия производится с помощью ручных дефектоскопов и автоматизированной установки БПА-1 фирмы «Краут-Кремер».

- Для радиографического контроля используются рентгеновские аппараты, радиоизотопные источники, ускорители.

- Магнитно-порошковая дефектоскопия производится с помощью дефектоскопа TWM-42 фирмы TJEDE.

Модельное производство

В модельном отделении производится изготовление моделей из дерева и пенополистирола, а также металлической модельной оснастки.

Модельное отделение оснащено итальянским 5-координатным фрезерным обрабатывающим ЧПУ центром, позволяющим производить обработку с высокой точностью моделей сложной формы из дерева и пластиков с габаритами до 2,5 х 4,5м.

Работу центра обеспечивает группа компьютерного сопровождения использующая 3-D твердотельный и поверхностной САПР и программы 5-осевой обработки.

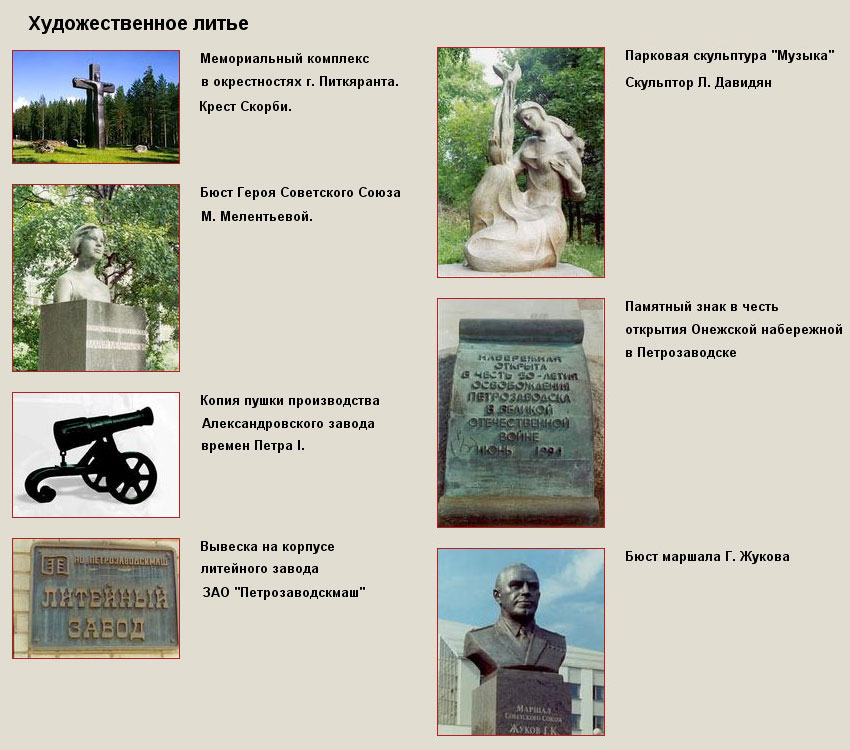

ПРОДУКЦИЯ ЛИТЕЙНОГО ЗАВОДА

Если у вас возникла потребность в высококачественных литых заготовках или обработанных деталях из литых изделий, мы готовы удовлетворить практически любой Ваш запрос!