ОАО «Чебоксарский агрегатный завод» - крупный производственный комплекс, оснащенный современным оборудованием, обеспечивающим полный производственный цикл и объединяющий 13 подразделений.

ОАО «Чебоксарский агрегатный завод» является одним из крупнейших предприятий тракторостроительной отрасли России, лидирующим в производстве запасных частей к ходовым системам тракторной техники, почти все инновации, разработанные в России для ходовых систем, осваиваются в первую очередь на ОАО «ЧАЗ».

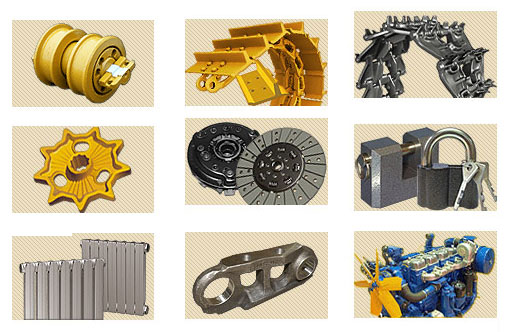

Предприятие выпускает:

- Запасные части для грузовых вагонов

- Запасные части к промышленным тракторам и бульдозерам

- Запасные части для ходовых систем сельскохозяйственных тракторов

- Запасные части для ходовых систем трелевочных тракторов

- Запасные части к узлам сцепления тракторов, комбайнов и автомобилей

- Замки

- Радиаторы

- Модули ходовых систем к тракторам

- Запасные части к гражданской технике

- Поковки и отливки

ЛИТЕЙНОЕ ПРОИЗВОДСТВО

Литейное производство объединяет:

- Сталелитейный цех;

- Чугунолитейный цех;

- Цех точного стального литья.

Сталелитейный цех (СЛЦ) специализируется на изготовлении отливок из сталей марок 45Л, 45 ФЛ (углеродистая), 120Г10ФЛ (марганцовистая), 20Х25Н19С2Л (жаропрочная) и чугуна марок СЧ-30 и СЧ-25 с развесом литья от 3 кг до 80 кг размером до 600 мм.

Общий объем выпуска составляет 70 тыс. тонн в год.

Сталелитейный цех оснащен 10 плавильными электродуговыми печами типа ДС-5МТ, формовочным оборудованием (автолинией ЛК2405 и 5 конвейерами), автоматами для изготовления стержней по горячей оснастке РО-15 и СЗГ-25, смесеприготовительными бегунами АМК 2000Н, а также очистным и зачистным оборудованием.

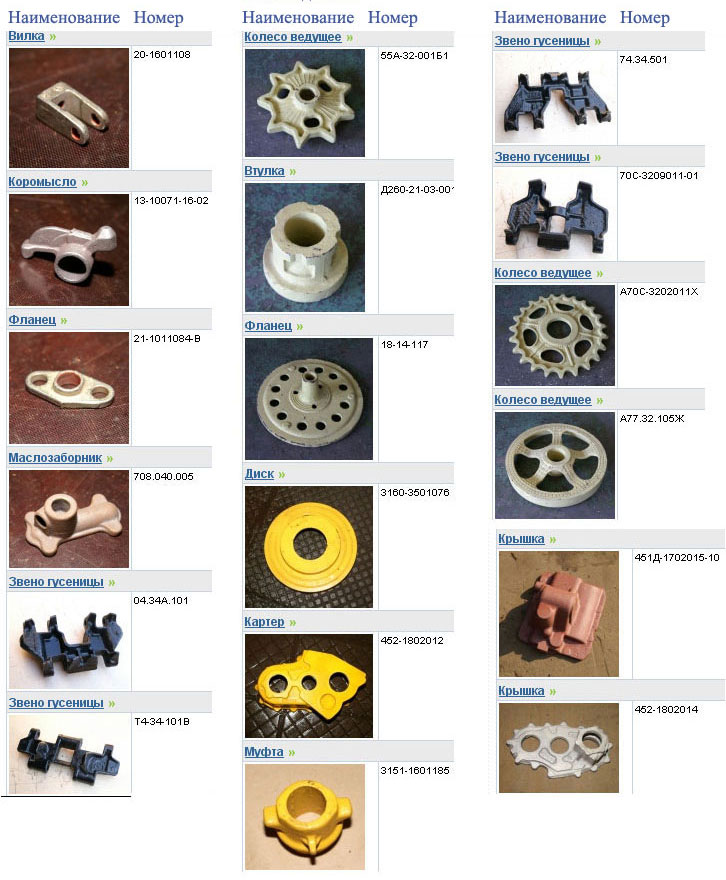

Цех выпускает 12 наименований звеньев гусениц, колеса и катки к тракторам ДТ-75, ТДТ-55, Т-4А, Т-150, ТТ-4, Т-70, заготовки для собственного производства на сборочные единицы к тракторам и другой сельхозтехнике, отливки для МПС, а также литье для кооперированных поставок.

Чугунолитейный цех (ЧЛЦ) специализируется на выпуске чугунного литья марок СЧ-18, СЧ-20 и СЧ-24 с развесом литья от 0,5 до 80 кг, размерами до 850х500х350 мм. Общий объем выпуска чугунного литья – 27 тыс. тонн в год.

Оборудование ЧЛЦ состоит из двух блоков вагранок мощностью 12 тн/час каждая и миксера ПИКС емкостью 20 тн, двух автоматических формовочных линий "Гизаблок-35" производительностью 100 форм в час и двух формовочных конвейеров, стержневых автоматов РО-15 и 4509А по горячей оснастке, очистного оборудования, участка грунтовки и участка изготовления чугунной дроби для собственных нужд завода.

В настоящее время цех выпускает отливки для изготовления тракторных запчастей и автомобилестроения, печное оборудование, секции отопительных радиаторов и другие виды литья.

Проводится реконструкция плавильного и обрубного отделения чугунолитейного цеха. В рамках данного проекта компания АBB (Германия) поставляет современные индукционные печи, компания PANGBORN (Италия) поставляет современное высокопроизводительное очистное оборудование. Реализация данного проекта позволит снизить затраты на выпускаемое литье, повысить качество продукции и увеличить производственные мощности цеха с возможностью расширения номенклатуры.

Цех точного стального литья (ЦТСЛ) изготавливает отливки различной конфигурации методом литья по выплавляемым моделям из сталей марок 30Л-40Л, 40ХЛ, 20Х25Н19С2Л, ШХ-15, сплава ЭП-616, спецчугуна и высокопрочного чугуна марки ВЧ45…60 развесом до 0,8 кг, толщиной стенок до 4 мм и размерами 150 ´ 100 ´ 80 мм. Технология позволяет получить отливки с минимальными припусками на мехобработку. ЦТСЛ может производить до 3600 тонн литья в год.

Цех точного стального литья оснащен 9 индукционными печами типа МГП-252, автоматами изготовления модельных звеньев мод. 467, 61201, полуавтоматическими линиями для нанесения огнеупорного покрытия, агрегатами для вытопки модельных звеньев, автоматическими установками выбивки опок, установками для отбивки керамики и отливок от стояка, очистным и зачистным оборудованием.

ЦТСЛ изготавливает отливки для собственного производства (корпуса замков, ниппели для радиаторов и др.), заготовки запасных частей для автомобильной промышленности (более 40 наименований отливок для ОАО "УАЗ", ОАО "Волжские моторы" (г. Ульяновск) и ОАО "ЗМЗ" (г. Заволжье).

Металлургическое производство ОАО "ЧАЗ" включает:

- Участок цветного литья;

- Кузнечно-штамповочный цех;

- Термогальванический цех.

Участок цветного литья под давлением изготавливает отливки из алюминиевых и цинковых сплавов литья 5 класса точности и развесом от 0,01 до 1,0 кг, мощность участка составляет 1,5 тыс. тн/год.

Участок оборудован электропечами сопротивления мод.НП-13.002 емкостью 150 кг для плавки и разливки сплавов, машинами литья под высоким давлением с холодной камерой прессования мод. 71107, 71108 и 71109, а также автоматическими машинами с горячей камерой прессования мод. 704Б.

На финишных операциях применяются вибромашины ВМ100М и ВМПВ200М, станки ОЛ-029СО1 и пневмопрессы для обрубки питателей типа МА-01.

Литейный участок выпускает литье для изготовления более 20 видов замочных изделий и их комплектующих.

Кузнечно-штамповочный цех (КШЦ) производит около 300 наименований поковок с общим объемом производства 30 000 тонн в год:

- 22 вида однобортных, двубортных роликов,

- 90 видов звеньев, полузвеньев,

- 11 разновидностей ступиц для промтракторов и экскаваторов отечественного и импортного производства,

- а также запасные части и изделия для кооперированных поставок.

В производстве используются марки стали ст. 45, 20Х, 45Х, 40Г, 40Г1Р, 38ХФР и др.

Имеется возможность получить поковки различной конфигурации весом до 60 кг, размером в диаметре 320мм и высотой до 170 мм.

В цехе используются штамповочные молоты 17КП (5 тн), М213 (3 тн), М212 (2 тн), прессы LZK (4000 т. с.), К8544 (2500 т. с.), К8040 (1000 т. с.), ФБ1732, ФБ1734 (160 т. с.), автоматы для высадки болтов и пальцев.

Свободные мощности позволяют дополнительно изготовить 10000 тн поковок в год.

В рамках Программы технического развития закуплены установки для индукционного нагрева заготовок под штамповку, с 2004 года ОАО «ЧАЗ» является единственным в России за последние 15 лет покупателем автоматизированного комплекса для штамповки звеньев гусениц, на базе пресса КБ-8046, усилием 4000 тс.

На ОАО «ЧАЗ» внедрена технология поперечно-клиновой прокатки заготовок типа тел вращения на базе станков SP-1600 и SP-5000, что позволяет получать заготовки ступенчатых валов max диаметром до 150 мм и длиной до 750 мм, это оборудование пока является единственным в своем роде в России.

Примеры литых и штампованых деталей:

Термогальваническое производство

Практически все детали, выпускаемые заводом, подвергаются термической или химико-термической обработке.

В настоящее время завод имеет 4 термических участка, находящихся в механических корпусах завода, и термогальванический цех. Применяется современное термическое оборудование, которое отвечает требованиям передовой технологии. Нагрев деталей ведется в защитной атмосфере, что предохраняет их от окисления.

Гальваническое производство оборудовано механизированными линиями цинкования, никелирования, фосфатирования и оксидирования. Технологические процессы покрытий разработаны на основе экологически безопасных материалов с использованием прогрессивных блескообразующих добавок.

В термическом производстве для закалки широко применяется индукционный нагрев деталей, дающий такие преимущества, как высокий уровень механизации, обеспечение износостойкости обрабатываемых поверхностей, экономичность.

Закалка ТВЧ обеспечивает закалку на глубину от 1мм на мелких и до 20 мм на крупногабаритных деталях.