Качканарский завод по ремонту горного оборудования был основан на базе ремонтно-механических цехов Качканарского ГОКа и выделился из его состава в самостоятельное структурное подразделение в 1972 году, а в 1992 году преобразован в ОАО «Металлист».

В составе завода – три крупных взаимодополняющих структуры: сталелитейный цех, механосборочный цех, цех по производству винтовых свай.

Сталелитейный цех - это современное производство отливок из высокомарганцевой стали 110Г13Л, производство серого чугуна СЧ-20, различных углеродистых сталей, износостойкого чугуна и легированных сталей.

Сталелитейный цех - это современное производство отливок из высокомарганцевой стали 110Г13Л, производство серого чугуна СЧ-20, различных углеродистых сталей, износостойкого чугуна и легированных сталей.

Общий годовой объем литья составляет более 25 тыс. тонн.

В состав сталелитейного цеха входят:

- модельный участок

- формовочное отделение

- плавильное отделение

- термообрубное отделение.

Технологическим процессом производства предусмотрено литье по ХТС.

Выплавка стали осуществляется в 4-х электродуговых печах ДС-5НТ и ДС-6Н2 и индукционной печи фирмы АВВ, емкостью 8 тонн. Разливка металла по формам производится из стопорных ковшей емкостью 10 тонн.

В настоящее время проведена реконструкция формовочного производства с переходом на технологию холоднотвердеющих смесей по АЛЬФАСЕТ-процессу на основе оборудования итальянской фирмы «IMF c.r.l.».

Модернизирован участок по изготовлению стержней для мелких и средних отливок, создан участок по изготовлению крупных стержней и форм для отливок из чугуна марки ИЧХ28Н2, а также введена в действие поточная линия «FAST LOOP» по изготовлению форм для мелких отливок.

Изготовление форм осуществляется с использованием смесителей непрерывного действия «MIXER T36/50-S», и стержневой машины «PRACTICOR HV50».

В результате перехода формовочного производства на современный технологический процесс значительно повысились производительность производства и качество изготавливаемой продукции, в частности снизилось количество поверхностных дефектов отливок.

Участок цветного литья – это отливки из бронзы марки БрА9Ж3, отливки малого развеса из серого чугуна.

Участок отливает и обрабатывает запчасти из бронзы весом до 1000 кг. со следующими габаритами:

- наружный диаметр – max – ф 300, min – ф 100;

- внутренний диаметр - max – ф 290, min – ф 65;

- максимальная длина – 500 мм.

Возможно литье на центробежной машине и формовочное литье.

Смонтированы и запущены в работу индукционные плавильные печи емкостью 60 кг., 160 кг и 1000 кг.

Механосборочный цех проводит капитальные ремонты горного, дробильно-размольного, агломерационного, транспортного оборудования и отдельных узлов. Цех также изготавливает запасные части и узлы к вышеперечисленному оборудованию, строительные и машиностроительные металлоконструкции, нестандартное оборудование.

Механосборочный цех имеет большой парк станочного оборудования.

Механосборочный цех имеет большой парк станочного оборудования.

В том числе:

- большие и малые токарные, карусельные, фрезерные зубообрабатывающие, строгальные, расточные станки;

- кругло-шлифовальные, плоско-шлифовальные, внутри-шлифовальные, револьверные, станки с ЧПУ и др.

Возможности механической обработки изделий:

Токарная обработка.

Наибольший обрабатываемый диаметр:

- над станиной – 1600 мм,

- над суппортом – 1250 мм.

- Наибольшая длина – 8000 мм.

Токарно-карусельная обработка.

- Наибольший обрабатываемый диаметр – 5000 мм.

- Наибольшая высота обработки – 3500 мм.

- Наибольший вес заготовки – 63 тн.

Лоботокарная обработка.

- Наибольший диаметр обработки – 2500 мм.

- Наибольшая длина обработки – 4000 м.

Зубофрезерная обработка.

Наибольший обрабатываемый диаметр – 3200 мм

Наибольший нарезаемый модуль:

- методом обкатки – 30 мм.,

- единичным делением – 40 мм.

Обработка корпусных деталей с обработкой плоских поверхностей во всех направлениях с оформлением отверстий:

- длина до 6000 мм.

- ширина до 1800 мм.

- высота до 2500 мм.

Плазменно-механическая обработка деталей из высоколегированных сталей:

- диаметр до 4000 мм.

- высота до 1100 мм.

Электро-эррозионная обработка деталей из специальных чугунов типа ИЧХ28Н2:

- диаметр до 3000 мм.

- высота до 900мм.

Цех винтовых свай:

Это современный производственный корпус с эргономичными рабочими местами и высокотехнологичным оборудованием.

Новый цех спроектирован с учетом требований, предъявляемых к производству данной продукции.

Полностью автоматизированная линия, практически исключающая применение ручного труда, позволяет производить до 15 000 свай в месяц.

ПРОДУКЦИЯ И УСЛУГИ

ПРОИЗВОДСТВО ПРОДУКЦИИ И ОКАЗАНИЕ УСЛУГ ОСУЩЕСТВЛЯЕТСЯ ПОД КОНТРОЛЕМ СИСТЕМЫ МЕНЕДЖМЕНТА КАЧЕСТВА, СЕРТИФИЦИРОВАННОЙ В СООТВЕТСТВИИ С ТРЕБОВАНИЯМИ СТАНДАРТА EN ISO 9001:2008.

Сертификат TIC № 1510031673.

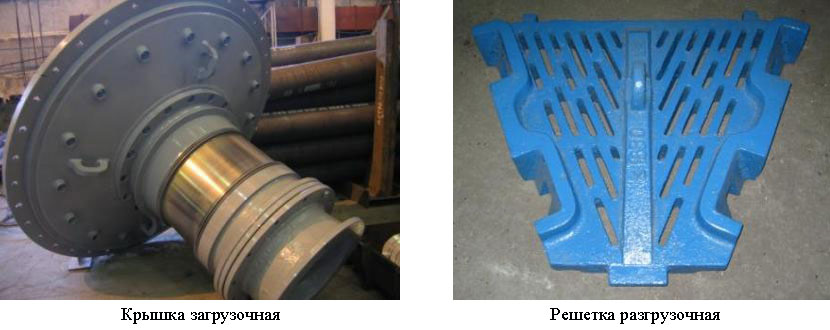

Запасные части из высокомарганцевой стали 110Г13Л:

- к экскаваторам ЭКГ-4,6, ЭКГ-5А, ЭКГ-8И, ЭКГ-12, ЭКГ-12,5, ЭО-4225, ЭО-5126, ЭО-5224 и др.;

- к дробилкам ККД, КРД, КМД, КСД, КМДТ, FKB, КРД, СМД, МТ, ЩКД, ЩДС, "Трайлор", "Крупп", VEB, ШПД, ЩИД, 1071 (ЧССР), ТЧС, "ЦЕМАГ" и др.;

- к мельницам МШР, МШУ, ММС, МГР, ММС, МСЦ, МРГ, МШРГУ, МШЦ, "Аллис-Чальмерс", СМ, "Крупп", "Полизиус" и др.;

- крестовины стрелочных переводов типа : 1/5 ( Р-33, Р-43), 1/7 ( Р- 65 ), 1/9 ( Р- 65) ;

- ковши скреперные 0,45 м3 , 0,3 мЗ ;

- молотки, била для дробилок ТЭЦ , ГРЭС , цементных заводов;

- к бульдозерам: Д-155, Д-271, Д-521А, Д-572, ЭО-4225, ДЭТ - 250, Т-130, Т-170, Т-330 , Т-500, Fiat Allis, Komatsu, Kat 345BL, Katerpiller, Т25П, и др.

Запасные части из износостойкого чугуна марки ИЧХ28Н2:

- к насосам 8Гр8 (ГРТ 400/40), 20Гр8 (ГРТ 4000/71), 28Гр8 (ГРТ 8000/71), ЗГМ-2М.

Литье на заказ

- Литье из серого чугуна марки СЧ-20 ГОСТ 14 - 12 - 85.

- Литье из жаропрочной стали марки 40Х28Н12 и т.п.

- Литье из сплавов цветных металлов бронза БрА9Ж3 центробежное и формовочное.

Ниже приведены активные ссылки на каталоги запасных частей и деталей оборудования, производимого нашим предприятием и примеры изготовления:

· ЭКГ-5А

· ЭКГ-8И

· ЭКГ-10

· ЭКГ-12

· ЭКГ-12,5

· ЭКГ-15

Мельницы мокрого самоизмельчения

Буровые установки на базе автомобилей

· Буровые установки на гусеничном ходу

Буровые установки на шнековом ходу

· Тюбинги

· Предприятие также изготавливает:

- Поковки весом до 30 кг.

- Крепежные изделия М36 - М130.

- Валы, вал-шестерни и зубчатые колеса, зубчатые венцы.

- Бортовые рамы карьерных экскаваторов, корпуса редукторов экскаваторов, кронштейны грунтовых насосов.

- Приводные вал-шестерни шаровых и стержневых мельниц, приводные валы конусных дробилок.

- Балки рукояти экскаваторов ЭКГ-4,6, ЭКГ-5А с механической обработкой или без нее.

- Зубчатые муфты М3-1 - М3-19.

- Приводные и натяжные барабаны конвейеров под ленту 2000 мм, 1600 мм, 1250 мм.

- Металлоконструкции строительные и машиностроительные:

- фермы, колонны, связи, стойки, резервуары, тары, рамы под оборудование, детали думпкаров – верхняя рама, борт, лобовая стенка.

Капитальные ремонты оборудования:

- черпаков рабочей цепи 380-литровой драги;

- экскаваторов ЭКГ-4,6;

- экскаваторов ЭКГ-5А;

- грунтовых насосов 28Гр-8; 20ГР-8, 10Гр-8;

- роторов эксгаустеров 9000, 7500, 6500;

- думкаров 2ВС-105, 5ВС-60;

- рабочих органов одновалковых и четырехвалковых дробилок, грохотов, тележек обжиговых и спекательных машин и др.