На заводе Fritz Winter Eisengielierei GmbH&Co.KG в г. Штадталлендорф (ФРГ) производят ~ 400 тыс. т годных отливок в год. Этот завод

(URL: www.fritzwin-ter.de) — ведущий в автомобильной отрасли по производству отливок и готовых деталей.

При этом на долю экспорта приходится 50% всего объема выпуска. Это один из самых крупных литейных заводов не только Европы, но и мира. Завод выпускает детали двигателей для предприятий крупных автомобильных концернов, таких как BMW, Mercedes-Benz, Volvo и других, филиалы которых расположены по всему миру.

Отливки массой от 1 до

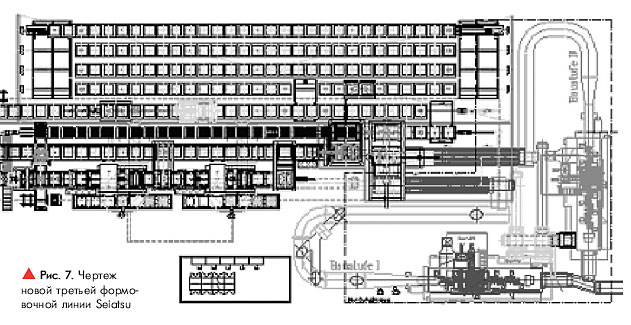

В окт.

• размер опок 1120x1080x350/250 мм;

• производительность 250 форм/ч;

• диски заливают в горизонтальные формы;

• смена модельной оснастки происходит без потерь времени в такте работы линии;

• автоматическая сепарация оборотной смеси.

Метод уплотнения форм “воздушный поток+прессование” используется с

Приводим преимущества технологии Seiatsu, которые прослеживаются и при эксплуатации трех линий HWS на заводе фирмы Fritz Winter.

• Равномерно высокая твердость формы является предпосылкой для изготовления отливок высокой размерной точности, более равномерную по объему твердость формы.

• Во многих местах форм возможна формовка сложных контуров моделей и крайних болванов из-за равномерной твердости формы.

• Расход металла и затраты на механообработку отливок уменьшаются по причине уменьшения формовочных уклонов до 0,5 град. и меньше.

• Более плотное расположение моделей на подмодельной плите из-за меньших расстояний между моделями и опокой, что значит — больше отливок в одной форме.

• Уменьшаются затраты на очистку и окончательную обработку отливок.

• Воздушный поток заменяет встряхивание или шумный импульс — снижается уровень шума (< 85 дБА). Работа без динамических нагрузок на фундамент — снижение затрат на фундамент, уменьшение повреждений и снижение затрат на техобслуживание.

• Нет износа моделей, так как воздушный поток по поверхности модели создает эффект “псевдосмазки” или воздушную прослойку.

После заполнения смесью опоки стол машины поднимает модельную оснастку с опокой и наполнительной рамкой и прижимает ее к головке пресса, герметично изолируя формовочное пространство от внешней среды, чтобы воздушный поток мог выходить только через венты в подмодельной плите.

Уплотнение осуществляется в несколько этапов, которые практически безостановочно переходят один в другой.

Клапан Seiatsu открывается, и уплотняющий воздух проходит через смесь, обеспечивая равномерное ее распределение в форме и плотное прилегание ее слоев к контурам модели на этапе I.

Клапан Seiatsu открывается, и уплотняющий воздух проходит через смесь, обеспечивая равномерное ее распределение в форме и плотное прилегание ее слоев к контурам модели на этапе I.

Этап II — предварительное уплотнение смеси. Воздушный поток оказывает направленное давление на каждое зерно смеси и приводит нижние слои смеси в движение. Смесь под его действием перемещается в более низкие участки модели, возникающее поперечное напряжение предотвращает эффект прилипания. Плотность сжатия возрастает от слоя к слою так, что наибольшая плотность достигается на участках вблизи модели.

Для последующего уплотнения формы предлагаются гидропрессы нескольких видов. При автоматическом наполнении опоки смесью и использовании моделей различных контуров наилучшие результаты могут быть достигнуты применением многоплунжерного пресса, обеспечивающего равномерное уплотнение всей формы.

Каждый плунжер — это активный гидроцилиндр с защитой от поворота на оси. Блок с плунжерами отлит из чугуна и имеет много вертикальных отверстий, через которые воздух проходит в формовочное пространство при предварительном уплотнении полуформы.

Качество формы зависит от качества смеси. Опыт показывает, что метод в состоянии обеспечивать хорошее качество форм почти со всеми видами смесей, применяемых в машинной формовке. Литейные цехи, которые используют смесь с бентонитовым связующим, могут пользоваться ею и далее, как правило, без каких-либо изменений. При переходе от обычного встряхиванием на уплотнение форм воздушным потоком с прессованием приходится в большинстве случаев уменьшать содержание влаги, чтобы улучшить текучесть смеси, что важно как при предварительном уплотнении, так и при последующем прессовании. При методе Seiatsu параметры процесса уплотнения для разных форм одинаковы, поэтому и смесь должна иметь по возможности лишь небольшие отклонения в свойствах.

Метод доказал свою эффективность более чем в 500 литейных цехах по всему миру.

Уплотнение в два этапа — воздушным потоком и последующим прессованием — обеспечивает прекрасные результаты. Формы, изготовляемые по этой технологии, отличаются высокой степенью уплотнения и равномерностью по высоте. Тем самым они обеспечивают высокую размерную точность и прекрасное воспроизведение контуров. Хорошее уплотнение по краям позволяет устанавливать модели на подмодельную плиту вплотную к стенкам опоки, что дает возможность рационально использовать площадь опоки. Точность воспроизведения мельчайших контуров модели имеет неоспоримые преимущества при серийном изготовлении отливок. Для достижения этого первая порция смеси подается дозированно, что уменьшает количество просыпей и облегчает процесс ее приготовления.

Метод применим для изготовления всех отливок, получаемых сырой песчаной формовкой. Номенклатура производства включает бронзовые фитинги и изделия из ковкого чугуна, автомобильные отливки, отливки для электродвигателей, секции котлов нагрева, крышки люков и т.д.; > 80 формовочных машин было поставлено HWS только в цехи алюминиевого литья.

На линии завода Fritz Winter фирма HWS впервые использовала программное обеспечение CAS 2010 (cycle time analysis system) — надежное средство контроля в реальном времени как всей линии, так и каждого из ~300 приводов. Это необходимо для соблюдения заданного и фактического времени их срабатывания, обеспечения и повышения коэффициента использования оборудования. Для определения времени такта всей линии и каждого привода компьютер устанавливает момент старта и продолжительность отдельных движений, производит запись в файловую систему XML и визуализирует процессы в виде графика или таблиц для облегчения работы оператора.

Другое техническое нововведение — использование электроприводов в конструкции узлов подачи на линии простановки стержней, заливки и охлаждения. Используются регулируемые асинхронные машины, при этом толкательные и тормозные механизмы сообщаются между собой на контрольной ведущей частоте. Характерное качество смонтированных приводов — предельная точность их регулировки, что достигается благодаря отсутствию возмущающего воздействия колебаний температуры гидрожидкости и давления масла, понижения масляного столба, типичного для обычных гидроприводов.

Отсутствием масла объясняются и другие преимущества — снижение пожароопасности и уровня загрязнения окружающей среды, что часто характерно для линий с морально устаревшими гидросистемами из-за утечки масла или в результате смены фильтра.

Среди экономических преимуществ наиболее убедителен энергобаланс электропривода, так как благодаря узлу обратного питания избыточная энергия торможения возвращается обратно в сеть, а также потому, что возникающие в электролиниях сетевые потери в несколько раз ниже, чем потери энергии в гидросистеме. Расход электроэнергии электроприводов составляет 50…70% от расхода аналогичных гидроприводов.

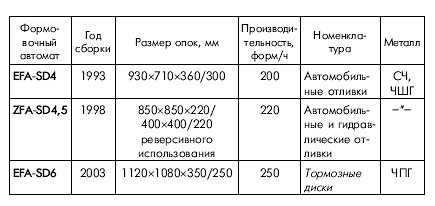

История сотрудничества завода Fritz Winter с компанией HWS насчитывает > 10 лет и три этапа совместной модернизации (таблица).

Все три лини не обманули ожиданий потребителя относительно производительности и качества отливок. К тому же обе стороны с удовлетворением отмечают продуктивность совместной работы во время проектирования, монтажа и пуска в действие, а также высокий уровень производственного консалтинга.

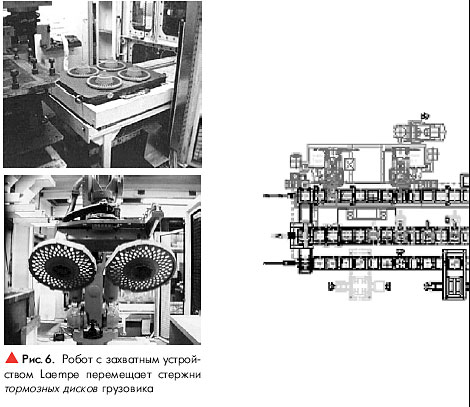

Сегоня предприятие Fritz Winter оснащено одной из наиболее мощных и технологически прогрессивных формовочных линий в сочетании с роботом-простановщиком стержней, автоматическими заливочными печами, сепаратором отливок и песка, включая оборудование для их охлаждения, пескоструйной обработки и очистки. На заводе уже с конца 80-х гг. работает стержневое оборудование Laempe. Недавно фирма закупила еще восемь машин фирмы Laempe для своего стержневого цеха. В

Инженеров Laempe попросили найти следующие технические решения: заводу был необходим гибкий робототехнический центр производства и обработки (снятия заусенцев и покраски) стержней при изготовлении вентилируемых тормозных дисков для легковых и грузовых автомобилей. Конфигурация ящика должна вмещать 4…5 стержней для барабанов легковых и 2 стержня — для грузовых автомобилей. Работа с документами была сведена к минимуму, а обмен информацией осуществлялся своевременно.

Инженеры Laempe осуществили проект благодаря современным технологиям конструирования оборудования, например, применяя программу проектирования и моделирования 3D. Если раньше для производства и обработки таких стержней требовалось несколько человек, то на новом оборудовании может работать один оператор. Стержневой центр LFB50, установленный на заводе, содержит:

• пескострельную машину LFB50 с коротким временем такта и газогенератором для Cold box amin-процесса;

• робот с захватывающими приспособлениями для разных видов стержней, а также с запоминающим устройством для быстрой смены этих приспособлений;

• станцию для снятия заусенцев, оборудованную стационарной пластиной для каждого вида стержня;

• окрасочную емкость с краской на водной основе, что позволяет автоматически контролировать уровень вязкости краски или воды, а также возвращаться к стандартным настройкам;

• систему очистки;

• ленточный конвейер с автоматической разгрузкой стержней;

• приборы системы безопасности с люком для предотвращения несчастных случаев на производстве.

Использование последних достижений в области проектирования, таких как рабочие станции CAD-CAM, и производственных мощностей позволяет Laempe дать гарантию на все время работы поставляемого оборудования. Доставка, установка и введение в эксплуатацию стержневых центров осуществляется квалифицированным персоналом. Также компания предоставляет клиентам круглосуточную “горячую линию” по Интернету индивидуально с каждой стержневой машиной в реальном масштабе времени.

Завод Fritz Winter — бесспорный лидер в производстве высококачественных отливок и опыте модернизации литейного производства. Результат следующий — каждые 5 лет завод покупает у ведущих немецких производителей минимум одну современную формовочную линию и ежегодно — новейшие стержневые автоматы, включая робототехнические средства для автоматизации транспортировки и простановки стержней. Аналогично поступают и другие литейные заводы индустриально развитых стран, что позволяет им на несколько шагов опережать своих конкурентов по качеству и себестоимости отливок. Лидеры делают шаг первыми и выигрывают.

В России и странах СНГ тоже есть собственные пионеры модернизации литейного оборудования. В качестве примера можно привести неполный список заводов, которые в последние годы освоили у себя стержневые автоматы фирмы Laempe: ОАО “Липецкий металлургический завод “Свободный Сокол”, ОАО “Кировский завод” и “Авитек”, “Кременчугский сталелитейный завод”, Сумской “Центролит” (Украина), “ГАЗ”, “ЗМЗ”, “ЛеМаЗ”, “Протон-Пермские Моторы”, “Курганмашзавод”, “ОЗММ”, “Промтрактор-Промлит”, “Красный Двигатель”, “ЧАЗ”, “МТЗ” (Беларусь).

Другой пример активной модернизации и российский аналог завода Fritz Winter — КамАЗ. Так, КамАЗ только в мае

Третий пример эффективной модернизации производства — освоение новейшей (и в современном техническом исполнении) технологии вакуум-пленочной формовки. В I кв.

Финансовый пресс переходного периода рыночных отношений, пожалуй, наиболее жестко давит на литейные предприятия и цехи, которые и раньше, в условиях бесхозяйственного монопольного государственного кредитования, всегда оказывались последними. Поэтому многие литейные заводы имеют сейчас оборудование со 100%-ным износом, с более чем 20-, а иногда 50-летним сроком службы. Таким образом, кризис литейного производства, как базового, уже на уровне “фундамента” осложняет строительство конкурентоспособного российского производства. Следует заметить, что производитель, заботясь о выпуске конечной продукции, и сейчас редко вспоминает о нуждах своего “базиса” — производителя литых изделий.

В настоящее время на рынке литейного оборудования сложилась неоднозначная ситуация с рядом взаимно исключающих факторов. Это отсутствие: с одной сторон, финансовых средств для закупок современных литейного оборудования и технологий, а с другой — современного оборудования для выполнения выгодных заказов и повышения качества продукции и цен на нее.

При этом на фоне сложного европейского рынка наши производители теряют заказы и внутри СНГ, при одновременном повышении цен поставщиков, субподрядчиков, энергоносителей и др. Основная проблема выхода на другие рынки — низкое качество отливок по вине оборудования, в основном изношенного и производимого в СНГ не по сертифицированным европейским параметрам.

Из известных поставок отливок в страны Европы можно привести примеры поставок либо по цене металлолома, либо при обязательной сертификации оборудования Поставщика требовательным Покупателем.

Таким образом, сложился “замкнутый круг” — нет денег для закупок оборудования и, в то же время, отсутствует соответствующее оборудование для выполнения выгодных контрактов. Сегодня трудно давать прогнозы развития литейного производства в России, но единственно эффективный путь очевиден:

• модернизация производства при тщательном изучении мирового опыта;

• обучение специалистов литейных предприятий современным технологиям и маркетингу;

• коренное изменение парка оборудования, состава и численности рабочего персонала, и опять — с учетом опыта малых и средних литейных производств Европы.

Завод Fritz Winter — безусловно лучшее пособие по модернизации литейного производства, при этом всех нас в большей степени радуют пока не до конца понятые и неоднозначные экономические процессы в нашей стране, которые дали первый толчок модернизации собственных предприятий и позволяют нам надеяться, что эти процессы необратимы и что наступает резкий подъем современной индустриализации стран СНГ.

Тот, кто делает шаг в обновлении парка оборудования своего предприятия и, соответственно, стабилизации социально-экономической и финансово-промышленной ситуации, всегда выигрывает.

Подтверждение этому - колоссальный мировой опыт и отсутствие альтернатив, кроме банкротства.