В автомобиле- и авиастроении помимо лёгкости особую ценность имеют высочайшее качество и требования безопасности. Особенно в этих отраслях всё больший успех завоёвывает литой алюминий и область применения растёт экспоненциально. Например, до недавнего времени для автомобилей из алюминия отливались, в первую очередь, диски колёс, сейчас же без алюминия невозможно представить создания автомобильных кузовов, компонентов моторов, деталей подвески.

Для группы предприяний KURTZ GmbH из баварского г.Кройцвертхайм литьё алюминия – это часть повседневной жизни, и одна из составляющих сегодняшней стабильности. 30 лет литья алюминия, собственное производство форм, стержней и оснастки – вот те источники знаний, которые с 1982 г. воплощаются в конструкциях машин для литья.

За короткий промежуток времени KURTZ удалось создать себе авторитетное имя как разработчику и изготовителю универсальных и специальных кокильных и наклоняемых кокильных литейных машин, машин литья алюминия под низким давлением, установок изготовления моделей для технологии ЛГМ.

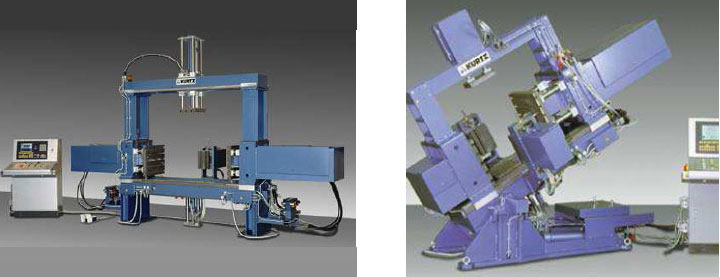

1. Кокильные и наклоняемые кокильные машины для гравитационной заливки.

Гравитационный - это классический способ литья. Известен на протяжении столетий и до сих пор имеет потенциал для усовершенствования.

Базовая машина при дооснащении её приводами стержней и дополнительными механизмами закрывания формы обеспечивает литьё деталей высокой сложности.

Как баварец наливает пиво, так же бестурбулентно наклоняемые машины KURTZ заливают расплавленный металл в форму.

Уменьшение веса литниковой системы, программируемая скорость наклона и оптимальная корость заливки. Это гарантирует экономическую эффективность и высокое качество, исключает «человеческий фактор» и непостоянность процесса, которая встречается при ручной заливке металла.

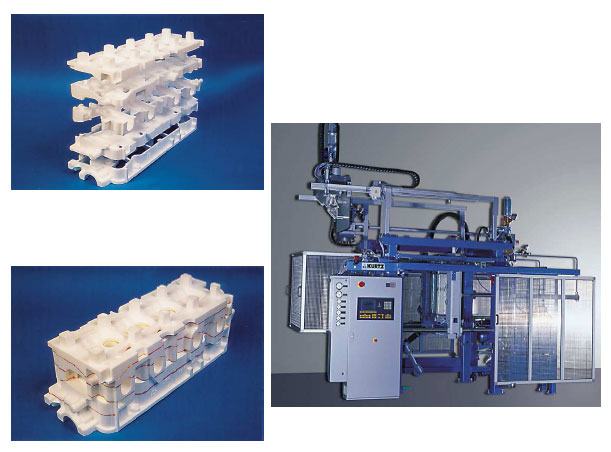

2. Литьё по газифицируемым моделям (ЛГМ)

При литье по выжигаемым (газифицируемым) моделям, модель из вспененного материала в процессе заливки металла полностью превращается в газ, исчезая (Lost Foam - потерянная пена). Отливка полностью повторяет контуры модели. ЛГМ называют ещё шансом будущего, поскольку ни одна из других известных технологий не может обеспечить получение столь сложных отливок с выполнением в литье глухих или сквозных отверстий, изогнутых каналов и полостей.

Применение техники склеивания открывает безграничные возможности для конструирования и одновременно минимизирует последующие затраты на механическую обработку поверхности, фрезерование, сверление или сварку.

За счёт отсутствия литейных уклонов, исключения необходимости применения уплотнительных узлов и приливов удаётся уменьшить концентрации металла.

Фирма KURTZ поставляет для ЛГМ, так называемую, "белую сторону" процесса - оборудование KURTZ для изготовления из вспененного полистирола моделей для литья.

3. Машины литья под низким давлением

Литьё под низким давлением применяется при изготовлении деталей, имеющих высочайшие требования к качеству.

Этим методом изготавливаются блоки и головки цилиндров двигателей, корпусные детали и детали ходовой части, кронштейны двигателя, колёсные диски, отливкидля систем страховки, вакуумная апппаратура и многое другое.

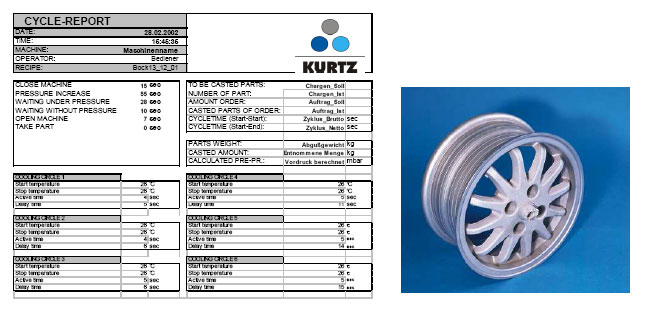

Литьё возможно серийно и крупносерийно в кокиль (фото справа) или в разовые формы (фото слева), изготовленные по традиционным технологиям или методом быстрого прототипирования. В последнем случае речь идёт о формах в единичных количествах, поэтому особенно важно чтобы каждый литейный цикл являлся результативным.

На машинах от KURTZ это достигается и мы считаем это своим успехом.

В распоряжении литейщика теперь имеется оборудование, позволяющее получать, в условиях штучного производства, полностью функциональные отливки точно с заданными, выдерживаемыми и воспроизводимыми параметрами цикла и условиями процесса.

В качестве подтверждения преимуществ и успехов этого метода можно привести изготовление спортивных (например V10) и серийных (например дизель V8) двигателей BMW.

Следующий пример – изображённый на рисунке кронштейн педали. Метод обеспечивает гарантированное заполнение даже тонких – лишь 2-3 мм. толщиной – рёбер.

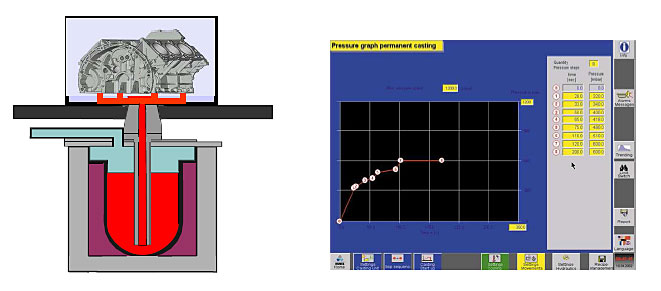

Собственно процесс литья начинается с нагнетания сжатого воздуха в печь (Рис. слева). Именно управление давлением в печи ответственно за результат – качество отливок.

При заполнении секций отливок с различной толщиной стенок, используются различные скорости заполнения формы. Главное требование – управляемое бестурбулентное течение.

Настройкой диаграммы давления можно выполнять эти требования для различных отливок. Это существенное преимущество литья под низким давлением в сравнении с гравитационным способом, даже с усовершенствованной системой литниковых каналов.

Современное устройство управления давлением, благодаря пропорционально-клапанной системе точно обеспечивает заданные скорости заполнения форм. Колебания давления недопустимы, т.к. ведут к качанию уровня металла в форме; вызывают турбулентное течение, захват воздуха и появление включений оксидов или образование в изделии усадочных раковин, возникновение недоливов или неспаев, что равнозначно браку.

Не менее важным преимуществом является воспроизводимость оптимальных параметров. Поскольку литьё осуществляется по заданной программе, с сохранением "рецепта", исключается пресловутый "человеческий фактор", влияющий на качество отливок и производительность оборудования.

Для различных случаев применения предлагаются различные концепции установок.

В наиболее простых установках перемещение форм или песчаных пакетов производится преимущественно вручную. При серийном производстве желательна транспортная система, которая может быть расширена с возрастающей мощностью производства.

Технология литья под низким давлением имеет преимущества по отношению к другим способам, так как металл находится в закрытом объёме печи при оптимальной температуре. При выборе печей предпочтение отдаётся тигельным печам. Объёмы тиглей доходят сегодня до 1600 кг. и можно всегда подобрать идеально подходящий для поставленных задач.

Сегодня всё более и более высокие требования предъявляются к свойствам материалов. Оптимальная обработка расплава становится при этом совершенной необходимостью. При использовании концепции сменных печей дегазация осуществляется уже после наполнения печи без дальнейшего переливания, приводившего ранее к ухудшению качества металла.

Печи могут располагаться на поворачивающемся столе (фото слева ), передвигаться по рельсам на тележках (фото справа), доставляться погрузчиком или краном.

Решающее влияние на безупречную работу устройств замены печей имеют системы мультиразъёмов. Автоматические или соединяемые вручную, мультиразъёмы позволяют производить смену печей в кратчайшие сроки и с минимальным количеством персонала.

В сочетании с обработкой расплава, оптимальной диаграммой давления, правильно выбранной литниковой системой, решающее влияние на качество отливк имеет направленное застывание.

Для этого машины KURTZ могут иметь большое число независимых контуров охлаждения, которые обеспечивают охлаждение различными способами - водой, воздухом, водяным туманом. Как правило, эти контуры управляются по времени, как опция возможно управление охлаждением по расходу или по температуре.

Установка для литья постелей имеет в общей сложности 40 контуров охлаждения водой и воздухом. Все параметры охлаждения регистрируются системой управления и изображаются при визуализации процесса. Лишь с большим числом охлаждающих контуров удовлетворяется требование дозированного точечного охлаждения и экономически оптимальная продолжительность циклов.

Параметры цикла и данные по выпуску сохраняются. Совместно с маркировкой деталей это гарантирует возможность восстановления параметров процесса литья конкретной детали.

Как аргумент против литья под низким давлением часто приводится то, что возможности питания отливаемой детали ограничены одной или двумя точками расположения литника.

Центральное расположение литника при литье алюминиевых колёс конечно логично. Только в реальности большинство деталей не осесимметричные, а концентрация материала находится на удалении от центрального литника.

При гравитационном литье применяются питатели. Это помогает против усадочных раковин, однако доля возвратного металла при этом ещё более увеличивается.

На KURTZ была разработана специальная литниковая камера с несколькими мелкими литниками в критических точках отливки. Появилась возможность отказаться от существовавшей прежде системы слепых питателей и излишне большого сечения центрального литника.

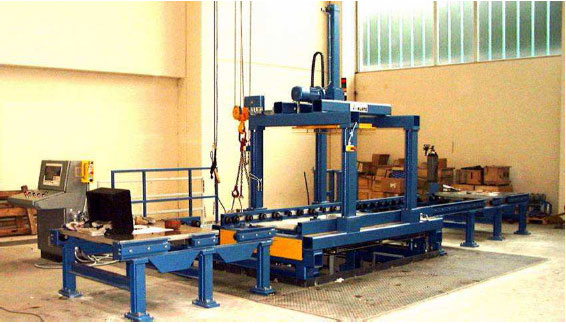

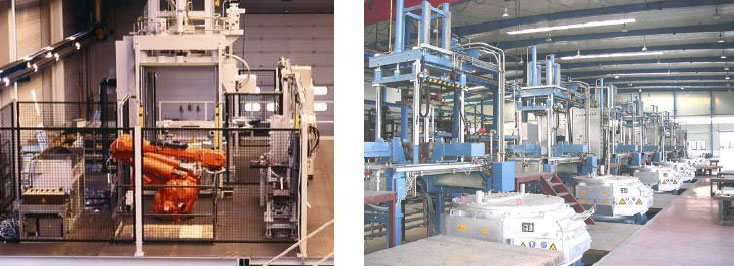

При ориентации на крупносерийное производство требования Заказчиков расширяются. Востребованы концепции с целостными решениями для всего комплекса устройств, в том числе с устройствами для автоматизации операций. Компетенция KURTZ нацелена на то, чтобы в сотрудничестве с Заказчиком организовать оптимальный по инвестиционным расходам и эффективности участок литья.

Для наших заказчиков мы разрабатываем технологию литья детали совместно с концепцией оснастки. Первоначально происходит испытание кокилей в собственном литейном цехе KURTZ, доводка и оптимизирование процесса до промышленного уровня.

Как пример реализации этого принципа представляем участок для литья постелей V-образного двигателя. Задание включало разработку технологии литья с использованием закладных элементов для опоры коленвала и полную комплектацию участка литья. Нагретые закладные элементы роботом устанавливаются в кокиль.

Дополнительно интегрированы транспортная система для отливок, участок проверки, устройство для смены форм, литниковая камера, две сменные печи на поворотном столе и оборудование для мер техники безопасности.

Силами литейного производства KURTZ тестировались и дорабатывались кокили и до пуска литейного участка в эксплуатацию обеспечивалось снабжение отливками конечного потребителя.

Этот сервис может также применяться и для концепций промышленных линий производства например колёсных дисков из лёгких сплавов. Линия может содержать полныйнабор оборудования от плавильной печи до покрасочной установки и выходного контроля.

Совместно с партнерами, фирма KURTZ осуществила «под ключ» уже несколько проектов в этом секторе.

При получении опытных образцов или в крупносерийном производстве машины KURTZ для литья под низким давлением стабильно обеспечивают высочайшее качество, под девизом «низкое давление – высокое качество».

Дальнейшую информацию Вы сможете получить:

Kurtz GmbH , Frankenstr. 2, D-97892 Kreuzwertheim, Deutschland

Hr. Maxim Potapov, Vertrieb Gießereimaschinen

Tel. +49 9342 807-243

Fax +49 9342 807-319

E-mail: maxim.potapov@kurtz.de