В работе роторно-поворотной барабанной печи (РПБП) применяется высокоэффективная технология плавления, разработанная для промышленности вторичного алюминия. В современной конструкции печи учтены конкретные особенности процесса, что обеспечивает простоту и надёжность её в эксплуатации, и получение хороших экономических результатов в работе плавильного завода. Всегда имеется возможность для усовершенствования конструкции и самого процесса.

В работе роторно-поворотной барабанной печи (РПБП) применяется высокоэффективная технология плавления, разработанная для промышленности вторичного алюминия. В современной конструкции печи учтены конкретные особенности процесса, что обеспечивает простоту и надёжность её в эксплуатации, и получение хороших экономических результатов в работе плавильного завода. Всегда имеется возможность для усовершенствования конструкции и самого процесса.

Роторно-поворотные барабанные печи с заметным успехом используются в промышленности, перерабатывающей алюминий. Сравнивая зарекомендовавшую себя, но уже несколько устаревшую стационарную роторно-барабанную печь, новая технология роторно-поворотной барабанной печи предлагает ряд неоспоримых преимуществ.

Благодаря большой загрузочной двери и хорошему теплообмену время одного цикла снижено. Соответственно значительно увеличивается производительность и заметно сокращается расход соли.

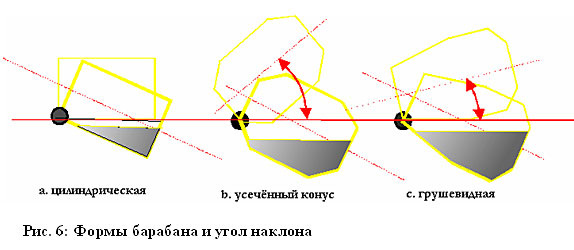

При максимальной загрузке печи форма барабана печи играет большую роль для эффективного распределения тепла, а также принципа расположения опорных подшипников. Конструкция двери печи с интегрированной горелкой также заслуживает особого внимания.

Так как технология оказывает значительное влияние на экономику процесса, она должна быть приспособлена к концепции работы новой печи. Вместе с правильно подобранным вспомогательным оборудованием роторно-поворотная барабанная печь представляет собой экономичную и экологически чистую установку, применяемую в промышленности по переработке алюминия.

Фиксированные оси и роторно-поворотные барабанные печи

Традиционная барабанная роторная печь с фиксированной осью (БРП) представляет собой отработанную и экономичную технологию для плавки навального лома, листов с покрытием и шлаков, и обычно применяется в промышленности вторичного алюминия. Материал во вращающемся барабане, имеющем огнеупорное покрытие, плавится под слоем соли. Обычно она представляет собой смесь NaCl и KCL. Соль предохраняет металл от атмосферы печи и тем самым, от его чрезмерного окисления и, в результате, от потери части металла. Благодаря вращению барабана печи, крупнообъёмный лом и навальный материал перемешиваются и тем самым, достигается хороший теплообмен между его частями, несмотря на наличие большого количества приграничных частиц. После завершения процесса плавления, металл и соль сливаются через различные лётки, расположенные по окружности барабана печи.

Материал загружается в печь через отверстие, расположенной вдоль оси печи. Принимая во внимание размер отверстия лётки, время от времени необходимо её пробивать, чтобы слить металл. Слив соли представляет собой также определенную трудность, так как всегда надо быть уверенным, что соль находится в достаточно жидком состоянии для её слива.

Для быстрой загрузки материала необходимо, чтобы загрузочное отверстие было достаточно большим. Однако, при увеличении размеров загрузочного отверстия, требуется также и увеличение диаметра барабана для обеспечения загрузки в печь такого же количества материала.

Роторно-поворотная барабанная печь (РПБП) была разработана с целью преодоления вышеназванных проблем. Применение очень большого загрузочного отверстия стало возможным благодаря тому, что барабан печи в состоянии опрокидываться назад. В процессе плавления барабан печи вращается в положении опрокинутом назад. Для слива металла барабан печи переводится в горизонтальную позицию или несколько более наклоненную вперёд, и металл стекает широким потоком в лотковую систему (рис. 1). После того как закончен слив металла, шлак выгружается при несколько большем наклоне и медленно вращающемся барабане в контейнеры, установленные под отверстием печи.

Так как роторно-поворотная барабанная печь снабжена вращающимся барабаном, то для неё действуют все рекомендации по металлургии и стандартные технологии. Все материалы и смеси материалов, которые могут быть переработаны на БРП, могут быть также переработаны и на РПБП, но с гораздо более высоким уровнем производительности. Однако свойственные только этой печи элементы конструкции дают довольно значительные преимущества по сравнению с печью с фиксированной осью вращения барабана.

- Высокая скорость плавления достигается благодаря улучшенному теплообмену в барабане печи. Это, в основном, достигается за счёт возврата продуктов сгорания внутри барабана печи. Благодаря увеличенному времени пребывания, смешивание газов с частицами происходит более интенсивно, что обеспечивает отличный теплообмен.

- Короткое время цикла для шихтовки, слива металла и соли достигается благодаря наличию большой загрузочной двери и контролю за процессом опрокидывания барабана печи.

- Пониженный расход соли возникает из-за того, что наружная поверхность расплава, по отношению к его общему весу меньше, чем в печи с фиксированной осью.

Некоторые основные особенности процессов в барабанной роторной печи (БРП)

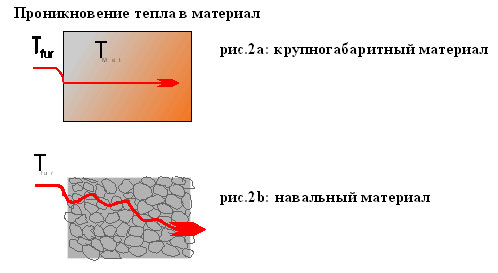

БРП сконструирована для переработки навального материала, состоящего из небольших отдельных частиц. Крупногабаритный лом обычно перерабатывается в отражательных печах благодаря механизму передачи тепла. Тепло передаётся от атмосферы печи к металлу через поверхность каждой отдельной частицы металла и затем к самому блоку, тем самым, увеличивая его температуру до уровня плавления (рис. 2а). Передача тепла – это функция, которую описывает коэффициент теплообмена α; разница температур между атмосферой печи, температурой загруженного материала и поверхностью блока выражается коэффициентом электропроводимости λ.

В случае плавления навального материала, процесс теплообмена становится в некоторой степени более сложным. Хотя размер удельной поверхности материала большой, поверхность же облучаемая печью – совсем незначительна. Более того, уровень передачи тепла в расплаве довольно низкий благодаря большому количеству приграничных частиц и расстоянию между отдельными частицами металла (рис. 2b). Для того чтобы достичь необходимого уровня теплообмена, навальный материал должен перемешиваться. Это идеально достигается с помощью роторно-поворотной печи.

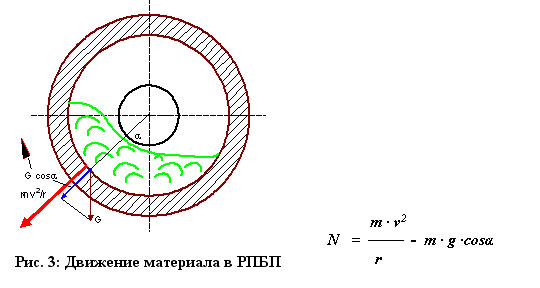

С увеличением скорости вращения, перемешивание материала в барабане становится более интенсивным. Из-за трения с поверхностью барабана, материал поднимается на уровень, зависящий от скорости вращения, и каскадом падает на лежащий внизу материал, формируя тем самым новый верхний слой. Математическая модель, разработанная для шаровых мельниц очень полезна для понимания механизма смешивания в роторной барабанной печи. На частички, расположенные в непосредственной близости от поверхности барабана (рис. 3) действует радиальная сила N, возникающая от действия центробежной силы и радиального вектора веса.

Во время вращения барабана, сила N вызывает трение между частицами материала и поверхностью барабана, в результате чего, происходит прилипание частиц к поверхности барабана и их подъём и ускорение. С увеличением угла наклона α радиальная компонента веса становится меньше и становится негативной после того, как частицы перейдут через горизонтальную ось (α = 90°, cosα = 0). В зависимости от скорости, раньше или позже, частица теряет контакт с поверхностью барабана и по баллистической траектории падает вниз. Частицы, падающие вниз, создают собой форму каскада.

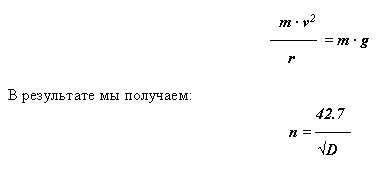

При критической скорости центробежная сила равна весу частицы. При такой скорости вес материала прилипает к внутренней поверхности барабана:

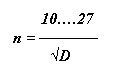

Данное равенство предлагает очень удобный способ для определения и сравнения результатов. С тех пор, как было установлено, что поведение группы материала сильно отличается от отдельно взятой частицы, было решено опробовать подходящую скорость в зависимости от степени наполнения и состава материала. В зависимости от степени наполнения, результаты тестов на роторной печи показали наилучшие результаты в случае:

В роторно-поворотной печи осевая сила добавляется к навальному материалу. Это происходит благодаря углу наклона барабана, что заставляет материал продвигаться в конец барабана и затем снова вперёд. Дополнительные движения усиливают процесс смешивания внутри навального материала.

По мере того, как температура материала повышается и приближается к точке плавления некоторых ликвидных фаз материала, которые могут быть металлом, солью или и тем и другим, тем самым, снижая коэффициент трения. Желаемое перемешивание материала в форме каскада может быть достигнуто в этом случае только при увеличении скорости вращения барабана. С другой стороны, уменьшение формы каскада, загруженного материала, указывает на то, что материал частично расплавился и следующая порция шихты должна быть загружена.

После отправки последней порции материала в печь, т.е. когда печь загружена полностью, следует постепенно увеличивать скорость вращения барабана. После того, как алюминий уже расплавлен, рекомендуется выполнить следующие два различных действия:

Материал с более высоким содержанием оксидов должен перерабатываться на достаточно высокой скорости. Это помогает достичь хорошего свёртывания расплавленных частиц металла. Благодаря достаточному содержанию неметаллических материалов в печи, а также наличию надёжного покрытия, представляется возможным снизить риск потерь в процессе плавления при контакте расплавленного металла с атмосферой.

Совершенно противоположенная ситуация с материалом, имеющим незначительное количество оксидов. Образуется лишь тонкий защитный слой, от которого не следует избавляться. Это соответствует условиям плавления металла в отражательной печи. В этом случае скорость вращения барабана должна быть установлена от 0.5 до 1 оборотов в минуту.

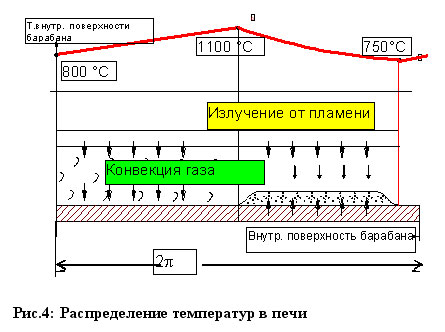

Процесс теплообмена в печи состоит из трёх компонентов (рис. 4):

1. Передача тепла происходит путём конвекции от горячих летучих газов поверхности барабана к расплаву соли и металла и выражается следующими равенствами.

qc = αg ∙ (δg - δb)

В этом уравнении qc - это удельный нагрев м2 фактической поверхности печи. Коэффициент αg зависит от скорости газов. Газы с высокой скоростью увеличивают αg. Таким образом, скорость горячих газов внутри печи и турбулентное движение газов являются очень важным фактором конструкции печи.

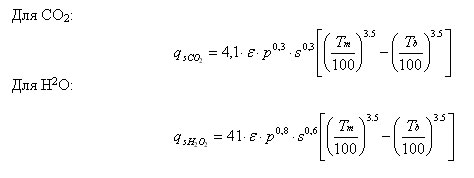

2. Излучение горячих летучих газов происходит только при помощи водяного пара и оксида углерода. Азот не выделяет энергии, но его наличие очень важно для передачи тепла путём конвекции. Для тепла, переданного расплаву в печи и поверхности барабана печи и, как результат, отражение тепла от поверхности к расплаву, передача тепла выражается следующим равенством:

В вышеприведённом уравнении qs - это удельный нагрев м2 фактической поверхности пространства печи, ε – коэффициент эмиссии, ρ – парциальное давление (или содержание газа при атмосферном давлении), s – толщина пламени, Tm – температура газа и Tb – температура расплава. Общее тепло, переданное излучением газа, приблизительно является суммой обеих долей.

Уравнения также показывают преимущества использования кислорода вместо воздуха. При отсутствии азота парциальное давление H2O и CO2 выше, тем самым уровень излучения тоже увеличивается. Температура пламени также увеличивается. Этот процесс проявляется ещё более эффективно, так как передача тепла увеличивается на величину степени 3.5, принимая во внимание идентичную температуру расплава. Тепло, передаваемое излучением, очень резко возрастает при увеличении температуры, но при высокой температуре пламени имеет свои ограничения. Высокая температура пламени приводит к очень высокому уровню излучения на внутреннюю поверхность барабана печи, быстро нагревая её до высокой температуры. На (рис. 4) можно увидеть, что огнеупорная футеровка подвержена быстрым перепадам температуры. Если к этому добавить ещё эффект дробления материала, то всё это приведёт к непродолжительному сроку службы такой футеровки. Во время конструирования печи этому факту необходимо уделить особое внимание.

3. Третий компонент – это передача тепла между внутренней поверхностью барабана печи и покрывающим её материалом:

qw = kw ∙ (υw - υ b)

где, qw - это тепло, преданное от поверхности барабана на м2 фактической площади, kw - коэффициент теплопередачи для системы поверхность-материал и υw и υ b температуры поверхности или шихты соответственно. Благодаря вращению барабана, часть стены всегда покрыта материалом. Так как температура внутренней поверхности барабана выше, чем температура расплава, некоторая часть тепла передаётся от стены к материалу.

Излучением от внутренней поверхности барабана печи на шихту можно пренебречь из-за сравнительно низкой температуры поверхности и поглощения тепла пылью, дымом и самим пламенем.

В роторной печи с фиксированной осью продукты сгорания, генерированные горелкой, входят в печь с одной стороны и проходят через барабан к дымоходу. В роторно-поворотной печи этот процесс протекает по-другому. Летучие газы, отражаясь от задней стенки должны покинуть печь со стороны горелки. Этим обеспечивается достаточно продолжительное пребывание летучих газов в печи. Тем не менее, необходимый размер печного барабана должен обеспечивать, чтобы задняя стена оставалась всегда горячей, чтобы избежать образования окалины. Тем самым, продукты сгорания требуют наличие большого импульса энергии:

p = m ∙ v

для того чтобы достигать задней стены во время всех фаз горения. В этом уравнении p - импульс, m – масса продуктов сгорания и v – скорость газов. Во время их прохода от горелки к задней стене, факел продуктов сгорания вбирает в себя некоторые газы из атмосферы печи. Дополнительно поток газа распыляется другим газом, текущим противотоком к горелке таким образом, чтобы затем покинуть барабан через систему дымоходов. Чтобы достичь такого эффекта струя горелки должна иметь очень стабильную форму в первой секции барабана печи, а затем расходиться, чтобы обеспечить достаточный объём для процесса теплообмена. Хотя условия протекания газа в корпусе печи хаотичны в физическом смысле этого слова, будет справедливо предположить, что расширение барабана приведёт к некоторому снижению давления, что будет способствовать стабильному протеканию газа в длительной перспективе.

Применение соли

Соль используется для различных целей. Как указывалось выше, наиважнейшей её задачей является покрытие кусков алюминия с целью предохранения их от влияния атмосферы печи с целью минимизации окисления этого металла. Достижение этой цели требует наличия достаточных количеств соли. При использовании роторно-поворотной печи расход соли уменьшается на 30% по сравнению с печью с постоянной осью, так как в наклонном положении контактная поверхность сырья в печи уменьшается.

Каждая частичка металла, благодаря высокой способности алюминия окисляться, покрывается тонким слоем окисной плёнки. Задачей соли является разрушение окисной плёнки после завершения процесса плавления. Жидкие капли, возникшие в процессе плавления, должны коагулировать и превратиться в расплав жидкого металла. Использование соли должно обеспечить возникновение этого эффекта. В дополнение к сказанному следует отметить, что перемещение расплава внутри вращающегося барабана также способствует процессу коагуляции.

И, наконец, последнее, но не менее важное, соль абсорбирует или убирает загрязнение металла.

Приграничные явления играют важную роль в вопросах результативности влияния соли. Они зависят от температуры, точки плавления, вязкости, химической активности соли и состава металла, а также состава соли. Обычно используется смесь NaCl и KCl с добавлением NaF или Na3AlF6. Из-за низкой температуры плавления, плавильщики в США предпочитают использовать эквимолярную смесь NaCl и KCl (44%NaCl и 56%KCl), в то время как в Европе используется смесь 70%NaCl и 30%KCl. Использование такой смеси базируется скорее на полученных практических результатах, чем на научном подходе. Тем не менее, система кругооборота шлака и рафинированной соли основывается на такой смеси.

Преимущество технологического процесса в роторно-поворотной печи заключается в том, что смесь имеет более высокую точку плавления, чем эквимолярная смесь.

Применяются два технологических процесса в работе барабанной печи: технология мокрой соли и технология сухой соли. В роторно-поворотных печах в основном используется сухая технология. Теоретически при такой технологии точка плавления соли ниже температуры слива металла, то есть соль остаётся «сухой». Поэтому процесс чистки и коагуляции происходит не полностью. Не смотря на то, что существует наличие определённой жидкой фазы, эти реакции не завершаются полностью.

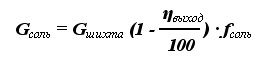

Наиболее важной задачей остаётся сдерживание процесса окисления. По этой причине необходимо загружать достаточное количество соли. В основном количество соли определяется исходя из применения, так называемого коэффициента соли:

где, Gсоль – требуемое количество соли, Gшихта – вес загружаемого металла, ηвыход – ожидаемый выход металла в соответствии с пробной плавкой, fсоль – коэффициент соли. Таким образом, коэффициент соли указывает, сколько соли необходимо добавить на единицу веса имеющихся в ломе загрязнений. Обычно коэффициент соли в пределах от 0.5 до 1.5 называют для барабанной печи с неподвижной осью вращения, в то время как коэффициент соли в размере от 0.5 до 1.0 является типичным для роторно-поворотной печи.

Однако существует одна проблема!

Для материалов с высоким содержанием окислов коэффициент соли в пределах от 0.5 до 1.5 может быть абсолютно целесообразным. Например, если при меньшей доле содержания оксидов, применяемый коэффициент будет 0.8, ожидаемый выход металла ηвыход должен составлять 90 или даже 95%; на каждую тонну лома требуется примерно 42-85 кг. соли. Даже при уменьшенном потреблении соли в роторно-поворотной печи этого количества будет недостаточно, чтобы покрыть расплав. С другой стороны, даже если при повышенном содержании окислов и наличии достаточных количеств материла покрытия, всё равно потребуется дополнительное количество соли, чтобы разделить различные фазы расплава.

Видимо следует дать совет, что при использовании уравнения, применяемый в нём коэффициент должен быть точно определён для высокого содержание металла, с учётом различий в химической активности поверхности загруженного лома. Однако, принимая во внимание, большое количество коэффициентов необходимых для использования в этом уравнении, работа с ним будет несколько затруднительной. С другой стороны, видимо будет гораздо проще использовать специальную величину для соли qсоль, полученную практическим способом во время работы.

Конструкция роторно-поворотной барабанной печи

Требования и особенности, коротко обсуждённые выше, должны быть отражены в конструкции печи.

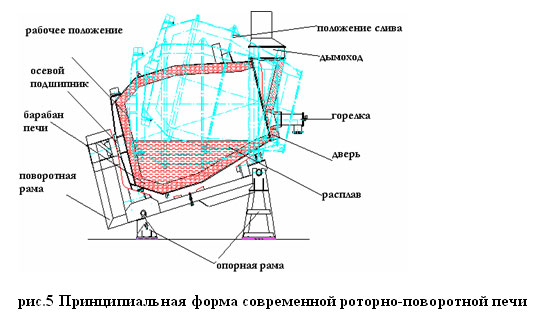

Барабан печи

На (рис. 5) показана принципиальная схема современной роторно-поворотной печи. Она смонтирована на массивной стальной раме, на которую опирается опрокидываемая рама через прочные шкворни подшипников и, приводимая в движение двумя гидравлическими толкателями и одним приводом. На опрокидываемой раме смонтированы ролики, на которые опирается барабан и осевой подшипник. На эту систему подшипников опирается барабан печи с огнеупорным покрытием. Отверстие барабана для загрузки и слива закрывается дверью, герметично примыкающей к корпусу, которая поворачивается на отдельно стоящей колонне. На двери крепится горелка. Верхняя часть отверстия закрыта газоотводящим кожухом, который также плотно примыкает к барабану печи.

Изначально концепция роторно-поворотной печи была основана на цилиндрической форме барабана печи. При использовании печи меньшей мощности такая конструкция очень удобна, поскольку она предлагает максимальный размер загрузочного отверстия. По мере увеличения мощности печи, использование этой формы становится иррациональным. Дальнейшее увеличение размеров загрузочного отверстия больше не приводит к быстрой загрузке и разгрузке печи, а также, в результате этого энергопотери становятся неприемлемо высокими.

Увеличение мощности за счёт увеличения длины барабана также невозможно. Технические возможности горелок ограничены и при слишком длинном барабане, его задняя стенка не сможет быть достаточно эффективно прогрета. Поэтому соотношение длина/диаметр должно быть близко к цифре 1,5. Существуют также проблемы при изготовлении, если диаметр барабана будет слишком большим. Большие станки, необходимые для обработки колец скольжения и барабана, не всегда имеются в наличии. Поэтому, необходимо найти какое-либо решение. Одно из решений – это сделать переднюю и заднюю части барабана в виде усечённых конусов (рис. 6). Такая форма полезна при загрузке шихты и экономии энергии, но неизбежно приведёт к слишком большому углу опрокидывания, что может привести к опасной ситуации, когда при выгрузке шлака, соскальзывание шлака будет неконтролируемым.

Лучшим решением будет изготовление барабана, имеющего со стороны загрузки меньший диаметр в форме Бессемеровского стального реактора. Угол наклона находится теперь в приемлемых пределах и не несёт опасности соскальзывания шлака. Существует ещё одно преимущество такой формы. Основное количество расплава расположено в задней части барабана. В передней части барабана укреплённая горелка пропускает очень стабильный поток газа через относительно небольшой участок. Кроме того, снижение давления помогает факелу горелки распространиться дальше вглубь барабана и тем самым поддерживать нагретой его заднюю стенку. В дополнение к сказанному, отражённые газы помогают стабилизировать работу горелки и направить исходящие газы в отсасывающий кожух.

Принимая во внимание высокую скорость вращения барабана, точность изготовления колец скольжения, а также самого барабана, должна быть довольно высокой. Подгонка колец скольжения на барабане требует обработки по месту крепления.

Принимая во внимание высокую скорость вращения барабана, точность изготовления колец скольжения, а также самого барабана, должна быть довольно высокой. Подгонка колец скольжения на барабане требует обработки по месту крепления.

На (рис.7) показана подготовка к креплению кольца скольжения.

Имеется определённое количество конусов, задвигаемых в заранее обработанные держатели и фиксируемые при помощи болтов. Для того чтобы достичь аккуратной подгонки деталей, верхняя часть конусов механически обрабатывается при предварительной сборке и при задвигании их в держатели, расположенные по окружности барабана.

Вместе с конусообразным внутренним диаметром кольца скольжения, этот метод крепления обеспечивает точное вращение барабана.

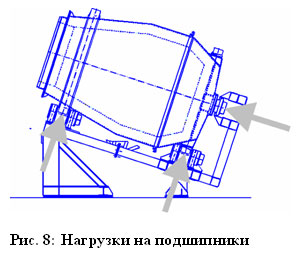

Система подшипников

Во время вращения барабана печи с достаточно большой скоростью возникают несбалансированные нагрузки, вызываемые движением материала в барабане печи, а также его большими кусками и материала, прилипшего к внутренней поверхности барабана (рис. 8). Поэтому конструкция опорных роликов, помещённых в роликовые станции необходимо уделить особое внимание.

Во время вращения барабана печи с достаточно большой скоростью возникают несбалансированные нагрузки, вызываемые движением материала в барабане печи, а также его большими кусками и материала, прилипшего к внутренней поверхности барабана (рис. 8). Поэтому конструкция опорных роликов, помещённых в роликовые станции необходимо уделить особое внимание.

Необходимо учитывать два типа различных нагрузок: вес шихты и, что особенно важно, вес барабана и его футеровку, а также динамику распределения несбалансированных нагрузок, создающих радиальные нагрузки на подшипники. Эти нагрузки полностью воспринимаются кольцами скольжения в двух точках опоры роликовых станций по две штуки для каждого кольца скольжения. Такая конструкция обеспечивает полное восприятие всех радиальных нагрузок. Имеются также некоторые осевые нагрузки, которые воспринимаются креплением осевых роликов. Это важно учитывать при конструировании печи и, в частности, при компоновке подшипников.

На задней стенке барабана система центрального подшипника воспринимает осевые нагрузки, вызванные радиальными силами в опрокинутом положении барабана. Подшипник сконструирован в виде крейцкопфного подшипника, который свободно передвигается в направлении осей z и y, но неподвижен в направлении оси х, т.е. в осевом направлении барабана печи. Дополнительно подшипники в состоянии скомпенсировать несоосность осей печи.

Многие современные конструкции роторно-поворотных печей оборудованы одним кольцом скольжения, которое опирается на роликовые станции и одним центральным подшипником для восприятия радиальных и осевых нагрузок. Теоретически предполагается, что при такой конструкции можно получить статически уравновешенную систему. Это положение представляется не совсем корректным. Внутри роликовой станции необходимо иметь по крайне мере два подшипника, на которые опирается вал. Подшипники шарнирных соединений этой системы в состоянии скомпенсировать только внутреннюю несоосность. Для того чтобы отрегулировать несоосность осей печи и её опор, эти подшипники должны иметь соосность со всеми роликовыми станциями. Вполне очевидно, что этого трудно достичь. Так называемое скольжение по кромке подшипников и роликов представляется неизбежным.

Опрокидывающая рама

Не сложно работать с барабанной печью с фиксированной осью вращения в процессе её загрузки и эксплуатации. Её роликовая станция прочно крепится к бетонной плите.

Не сложно работать с барабанной печью с фиксированной осью вращения в процессе её загрузки и эксплуатации. Её роликовая станция прочно крепится к бетонной плите.

В роторно-поворотной печи все нагрузки должны восприниматься движущейся конструкцией. Эту конструкцию необходимо разработать таким образом, чтобы она воспринимала нагрузки при различных режимах работы печи.

В дополнение к сказанному изгиб элементов конструкции и, в конце концов, но не в последнюю очередь, вибрация элементов конструкции должны быть сведены к абсолютному минимуму.

На (рис. 9) изображена конструкция данной структуры, сделанная из тяжелых полых труб, которые не только выполняют все необходимые требования, упомянутые выше, но также ведут к уменьшенному накоплению пыли на конструкции.

Вертящиеся элементы должны быть увеличены, чтобы ни в коем случае не ослабить тяжелую структуру.

Опрокидывающие рамы присоединены к крепёжным плитам, для удержания опрокидывающей рамы посредством универсального соединения. Приваренные к опрокидывающей раме роликовые станции являются самовыравнивающимися за счёт вертикальных валов.

Несущая рама

Опрокидывающая рама крепится к прочной несущей раме, которая устанавливается на тяжелый бетонный фундамент. Соединения с подвижными элементами точно обработаны, и их можно регулировать. Опоры гидравлических цилиндров крепятся к несущей раме. Конструкция прочной несущей рамы обеспечивает надёжное крепление осей печи к бетонному фундаменту и тем самым исключается возможная вибрация, при работе печи.

Привод

Привод должен обеспечивать вращение барабана на любой из установленных скоростей при любых условиях эксплуатации. Временами, неизбежен рост окалины на стенах барабана, т.е. большие куски материала прилипают к поверхности барабана.

Иногда в барабан загружаются тяжелые и крупногабаритные куски металла, создающие несбалансированные силы. В этих условиях привод должен обеспечивать достаточный крутящий момент для вращения барабана.

Иногда в барабан загружаются тяжелые и крупногабаритные куски металла, создающие несбалансированные силы. В этих условиях привод должен обеспечивать достаточный крутящий момент для вращения барабана.

Метод совмещения электрического двигателя с регулируемой скоростью вращения преобразователя частоты, оборудованный редуктором с постоянным передаточным циклом и цепью вокруг барабана печи (рис. 10) может показаться в некотором роде старомодным, но он обеспечивает надёжную работу при любой скорости вращения.

Прочные звенья цепи точно подогнаны по размеру барабана и обеспечивают его плавное вращение.

Возможность быстрой замены отдельных звеньев максимально сокращает время простоя.

Конечно, существуют и другие способы обеспечения крутящего момента для барабана печи.

Фрикционный привод через опорные ролики с использованием редукторных двигателей и гидравлических моторов также используются в роторно-поворотных печах. Все основные требования к системе соблюдаются и учитываются, в зависимости от пожеланий Покупателя завода.

Дверь печи и отвод отходящих газов

Дверь печи – одна из важнейших деталей конструкции печи. Правильное использование двери снижает потери тепла и улучшает условиях сохранения окружающей среды вблизи работающего завода. Для этого дверь должна обеспечивать должную герметичность и должна быть легко управляемой. На (рис. 11) показано, конструктивное решение с учётом названных требований.

Дверь печи – одна из важнейших деталей конструкции печи. Правильное использование двери снижает потери тепла и улучшает условиях сохранения окружающей среды вблизи работающего завода. Для этого дверь должна обеспечивать должную герметичность и должна быть легко управляемой. На (рис. 11) показано, конструктивное решение с учётом названных требований.

Дверь закрывает нижнюю половину отверстия барабана. Она герметична по отношению к вращающемуся барабану благодаря динамичной системе с воздушной герметизацией.

Воздух подаётся через рукав шарнирного соединения двери. Точно обработанная передняя секция барабана и прилегаемая к ней часть двери, а также небольшой зазор, оставляемый между ними позволяет отводить газы даже при небольшом положительном давлении в печи.

Незначительный зазор имеется также между кожухом и дверью.

Дверь открывается посредством гидравлически управляемого шарнирного соединения, которое поддерживается вращающейся опорой, оборудованной специальными антифрикционными подшипниками. На двери также располагается оборудование горелки.

В верхней половине двери располагается заборный кожух. Его конструкция также герметична по отношению к вращающемуся барабану, и в этом случае используется идентичная система, как и в случае с дверью.

При правильном соотношении размеров кожуха отходящие газы из барабана попадают под кожух и даже тогда, когда дверь открыта, и далее направляются в систему для очистки отходящих газов. Теперь газы проходят через газоход, покрытый футеровкой, и направляются в фильтр. Для компенсации вращения печи на опрокидывающих осях печи имеются поворотные шарниры.

Правильно подобранная конструкция двери и кожуха являются важным условием для обеспечения экологически чистого рабочего процесса печи.

Правильно подобранная конструкция двери и кожуха являются важным условием для обеспечения экологически чистого рабочего процесса печи.

В процессе предварительного нагрева и плавки дверь закрыта.

При сливе металла и удалении шлака, а также при загрузке, дверь находится в открытом положении. Может подняться некоторое количество пыли во время непосредственного движения материала внутри печи во время загрузки.

Для того чтобы предотвратить попадание этой пыли в окружающую среду печи, загрузочная машина вплотную подходит к кожуху печи. Во время непродолжительного промежутка времени, когда загрузочная машина подъезжает и отъезжает, внутрь набирается свежий воздух через кожух и в него также попадает небольшое количество печных газов.

Как только материал загружен, начинается процесс очистки части поверхности материала, так как печь находится в нагретом состоянии. Дым, появляющийся в результате этого, попадает под кожух (рис. 12). После загрузки печь опрокидывается назад, и дальнейшая очистка поверхности происходит уже при закрытом барабане.

Во время этой стадии процесса обеспечивается избыток воздуха или кислорода как того требует процесс горения пиролизной органики. И, как результат, не требуется дополнительной камеры дожига в системе отходящих газов.

Несмотря на большой диаметр загрузочного отверстия, фактический поток газов не смешивается с чистым воздухом.

Поэтому общее количество газов уменьшается. Несмотря на то, что объём газов уменьшается и может быть ещё меньше при использовании кислорода, эффект очистки фильтрационной установки будет гораздо выше, если насыщенность пыли в отходящих газах будет большой.

Об авторе

Г-н Кристоф Шмитц изучал машиностроение. Работал в качестве конструктора литейного производства и сопутствующего оборудования в компании “Demag Elektrometallurgie”.

В компании “Alusuisse”, Цюрих, работал в качестве проект-инженера и регионального инженера по литейным цехам в различных проектах алюминиевых плавильных заводов. Затем перешёл в компанию KHD Humbolt Wedag AG в качестве заместителя директора отдела алюминия и в качестве проект-менеджера алюминиевых и глинозёмных заводов. Затем перешёл на фирму Nassheuer – LOI, где работал директором отдела алюминия. Позже работал техническим консультантом в германской промышленности по переработке алюминия.

В настоящее время г-н Кристоф Шмитц является Генеральным Директором компании “ALCUTEC Engineering GmbH», г.Нидерцир, Федеративная Республика Германия, посвящает свою деятельность производству оборудования для промышленности вторичного алюминия и возглавляет деятельность большого коллектива инженеров-конструкторов по исследованиям и разработке новейших технологий для алюминиевых плавильных и литейных заводов по всему миру.

Более подробную информацию об оборудовании “ALCUTEC Engineering GmbH» Вы можете получить в представительстве компании в России:

Бирюков Валерий Анатольевич, зам. Генерального директора Моб. +7 (903) 799-11-04; E-Mail: bvainfo@mail.ru