Всё чаще заказчики литья требуют от литейных предприятий обработанные отливки. Однако механическая обработка отливок связана с образованием большого количества стружки. Переработка стружки на литейном предприятии может быть очень интересна с точки зрения рентабельности, если правильно подобрать систему ресайклинга, т.е. переработки стружки.

Нельзя однозначно ответить на вопрос, нужно ли дооснащать литейное предприятие оборудованием для переработки стружки. К условиям рентабельности переработки стружки и быстрой окупаемости оборудования (Return on Invest) относятся достаточное количество стружки, надёжные компоненты установки, плавильная печь с высоким выходом годного металла и обученный персонал. Для выполнения этих условий необходимо тщательно спланировать установку, правильно подобрав компоненты.

Однако есть преимущества, которые говорят только в пользу переработки стружки на литейном предприятии. Например, можно экономить на приобретении блочного материала, чаще в форме чушек. Экономия ещё выше, когда используются специальные и поэтому дорогие сплавы. В данном случае, благодаря переработке стружки, сплав остаётся в «собственном доме». Другой момент – это регенерация охлаждающей жидкости, используемой при механической обработке. Отпадает также проблема промежуточного складирования стружки. Сокращаются пути транспортировки. Не надо заниматься реализацией стружки. Когда же переработка стружки уже отлажена и процесс стал рутинным, то можно дешево покупать стружку на стороне, чтобы ещё больше повысить рентабельность и увеличить прибыль.

Но надо назвать и недостатки переработки стружки на литейном предприятии. В первую очередь, это высокие инвестиции. Система переработки включает сбор и транспортировку стружки, подготовку и переплавку стружки и, как правило, очистку сбрасываемого воздуха. Процесс подготовки стружки для переплавки состоит из измельчения, сушки и отделения органических налипаний, отделения чёрного металла, а также просеивания. Надо также учитывать дополнительные расходы, в том числе на привлечение квалифицированного персонала для обслуживания. Необходим также дополнительный контроль качества алюминиевого расплава и в некоторых случаях, дополнительное легирование. Нельзя забыть также необходимость промежуточного хранения стружки при сбое в работе установки, так как чаще всего в наличии только одна установка переработки стружки.

Незначительный расход энергии

Литейные предприятия предпочтительно используют печи, производительность которых без учёта переплавки стружки составляет 500 - 1 000 кг/час. В качестве альтернативы используется также KombiMelter. При этом речь идёт о StrikoMelter® с системой Etamax-System® для плавки блоков и кускового возвратного материала. Такие печи имеют дополнительно карман для ввода стружки. Преимущество комбинированных печей - незначительное специфическое потребление энергии. Это объясняется тем, что тепло камеры печи используется для прогрева материала, закладываемого в шахту. Кроме этого такие печи позволяют организовать производство сплава с использованием одной установки в относительно небольшом помещении. Достаточно большой размер камеры выдержки печи позволяет с одной стороны, плавить блоки, возвратный материал и стружку, а с другой стороны, поддерживать необходимую температуру расплава. Очистка расплава от оксидов и карбидов производится при помощи обработки Impeller в транспортирующем ковше перед заливкой в раздаточную печь.Быстрая амортизация

Основным показателем оценки литейщиками плавильной установки является выход годного металла. Это связано с тем, что прибыль от повышения выхода годного металла значительно сокращает время амортизации. К другим показателям относится низкое потребление энергии и компактность установки.

Высокого выхода годного металла можно достичь в том случае, когда стружка минимальное время контактирует с горячей поверхностью расплава, т.е. мгновенно поглощается расплавом. Это связано с тем, что в горячей, насыщенной кислородом атмосфере происходит оксидация поверхности стружки. Чем дольше стружка находится на поверхности, тем толще становится оксидный слой, а это, в свою очередь, осложняет отделение оксидов от металла; металл невозможно выплавить из стружки и его выход значительно сокращается. Таким образом, правильно выбранная технология плавки стружки является немаловажным успехом рентабельности переработки стружки.

Другими факторами, влияющими на выход металла, являются сплав, форма и характеристики стружки. Отрицательно сказывается на выходе годного металла как высокий процент мелкой стружки, так и незначительная толщина стружки. Чем критичнее эти характеристики, тем важнее становится выбор технически совершенной системы переплавки стружки. Так возникает необходимость использования установки подготовки стружки, чтобы подавать на плавку как можно более сухую стружку. Влажная стружка не только снижает выход металла, но и приводит к образованию большого количества дыма и гари при переплавке, что в свою очередь влечёт за собой необходимость применения установки очистки сбрасываемого воздуха.

Плавка без воздуха

Для достижения максимального выхода металла StrikoWestofen GmbH использует насос для металла с системой Lotuss® производства Metaullics Systems Co., Солон/США. Система самым наилучшим образом отвечает требованиям технологии плавки стружки, так как позволяет вводить стружку непосредственно в расплав и плавить её – в сравнении с плавкой погружением – без присутствия воздуха.

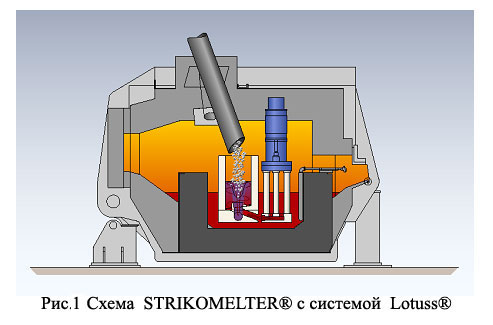

Для этого на фронтальной стороне StrikoMelter® встроен карман из огнеупорного бетона, где размещается механический насос для металла, а также блок Lotuss® (Рис. 1).

Блок прочно залит в карман. Насос установлен на стальных опорах и легко вынимается из расплава для техобслуживания и чистки. Система загрузки и насос образуют единый технологический узел. Насос засасывает металл из камеры выдержки печи и выдавливает в блок Lotuss®. Блок Lotuss® с тангенциальной формой ввода имеет выходное отверстие в середине днища, что способствует образованию водоворота, т.е. потоку металла, направленному сверху вниз. Вводимая стружка мгновенно засасывается в расплав, где она плавится без присутствия воздуха. Циркуляция металла способствует термической и химической гомогенизации расплава. Постоянное перемещение расплава снижает расход энергии на нагрев расплава до заданной температуры и обеспечивает высокое постоянство температуры сливаемого расплава.

Для повышения эффективности и рентабельности система подстраивается под характеристики стружки и мощность плавки за счёт изменения производительности насоса, перекачивающего расплав.

Печь для стружки с системой подготовки стружки

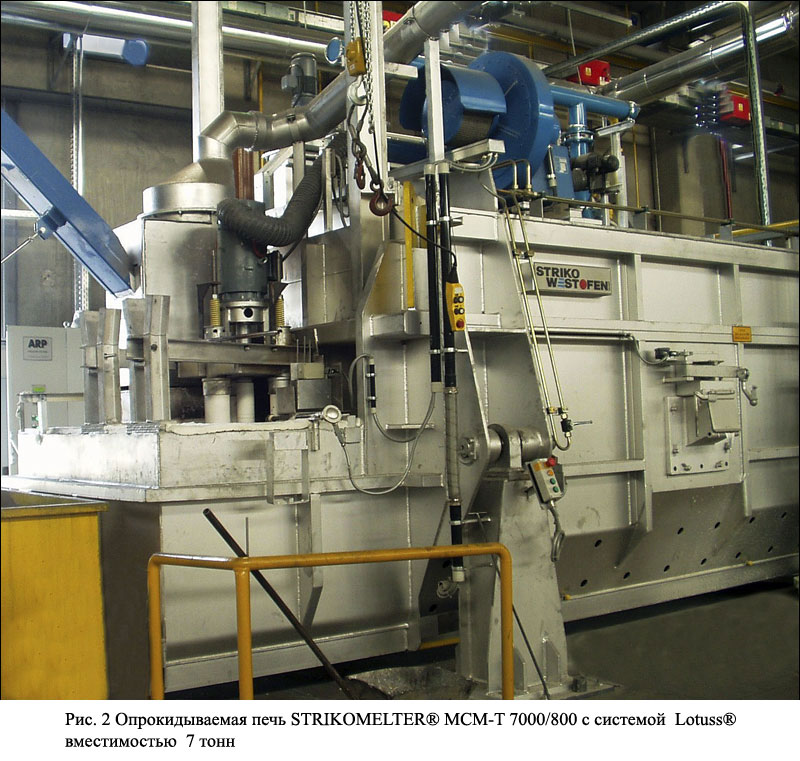

В августе 2007 года предприятие по литью колёс ввело в эксплуатацию печь типа MCM (Chip Melting mit Metaullics-System) объёмом 7 тонн и производительностью плавки 800 кг/час (Рис. 2).

Опрокидываемая печь имела две горелки общей мощностью 1000 кВт. Отработанный газ отводился за счёт естественной тяги вытяжной трубы. Постоянство давления поддерживалось за счёт регулировки давления печи. Подготовка стружки включала измельчитель стружки, сепаратор железа, центрифугу, шнековый дозатор и загрузочный шнек. Для прогрева и сушки стружки использовался горячий газ печи, имеющий температуру около

Шлаки легко подтягивались к дверке для чистки. Здесь после добавления небольшого количества соли вымешивались остатки металла и затем из печи извлекался сравнительно сухой шлак. Количество шлака составило 1,5% от веса стружки. К этому добавилось ещё несколько килограммов шлака из кармана с насосом системы Lotuss®. Общий выход металла составил более 98%.

Когда вторичная переработка рентабельна для литейного предприятия?

Учитывая актуальные цены на алюминий и стружку, можно сделать вывод, что вторичная переработка стружки на литейном предприятии рентабельна только в том случае, если производительность плавки составляет более 300 кг/час или перерабатывается около 5 тонн стружки в день. По расчёту такая установка амортизируется за очень короткий срок. Это показывает уже первичный расчёт, если вводится цена на блочный материал 2 000 €/тонна и прибыль от стружки 1 000 €/тонна, и достигается годовая производительность плавки 1500 тонн (5000 час/год по 300 кг/час). Однако условием такой быстрой окупаемости является правильный выбор установки и её размера, а также надёжность и бесперебойность работы компонентов установки. Кроме этого необходимо поддерживать постоянство выхода металла, так как каждый процент потери металла снижает прибыль от переработки стружки в четыре раза.

Дополнительная информация: www.strikowestofen.com

Представитель в России - FRIEDRICH GIESSEREITECHNIK

Технический директор Др - инж . Вальдемар Хеннинг Язык: немецкий, русский;

Рентабельный кругооборот. Переработка алюминиевой стружки на предприятии.

Рентабельный кругооборот. Переработка алюминиевой стружки на предприятии.