Около 90% от веса арматурных изделий составляют отливки. Рабочие органы и корпуса арматуры получают литьем и далее проводят в основном только мехобработку фланцев. Таким образом, все затраты работ заготовительного производства до комплектации сборочного предприятия по изготовлению этих минимум 90% комплектующих часто идут в брак, если отливки имеют низкое качество, особенно по герметичности и т.д. Литейное производство можно считать главной базой арматуростроения.

Тезис «заграница нам поможет» актуален только в части поставок, например немецкой арматуры в сборе, а китайские «дешевые» отливки- миф, минимум по трем причинам.

В Китае пока нет соответствующего современного автоматического формовочного и стержневого литейного оборудования, как например, для создаваемой при господдержке автомобильной промышленности. Качество отливок продолжает оставаться весьма сомнительным, а цены имеют быстрый рост. Второе – в Китае огромный внутренний спрос и перспективы развития сборочных арматурных заводов для обеспечения собственных отраслей промышленности. В Китае уже продается в 3 раза больше арматурных изделий, чем в России. Третье – есть более интересные рынки сбыта отливок из Китая (США, Европа, Япония). Это подтверждается минимальными поставками в Россию из Китая в основном отливок для арматуры бытового назначения и арматурных изделий минимальных диаметров. Более того, рынки экономически развитых стран мира надеются на поставки качественных отливок из России.

Отливки для промышленной трубопроводной арматуры по законам экономической безопасности нужно активно начинать делать самостоятельно. В противном случае скоро придется покупать в основном импортную арматуру в сборе, о чем говорит актуальный тренд роста импорта. Исключения составляют самые неэффективные производства арматуры где, например, рабочие элементы шаровой арматуры изготавливают из «куска» металла на станках, с вызывающе низким выходом годного, что и гарантирует их минимальную рентабельность или убыточность. То есть там, где вообще старательно избегают анализа современных исследований и пренебрегают мировым опытом (рис.1-3.). Например, завод Понто Муссон во Франции все вентили, клапаны и задвижки от минимальных до диаметра

Можно только удивляться обоснованию огромных затрат при получении некоторых отечественных арматурных отливок по выплавляемым моделям или сварных из штампованных элементов.

Вывод – если не организовать в ближайшие 2-3 года современные литейные производства различных по диаметру качественных арматурных отливок с минимальной себестоимостью их изготовления, то далее не целесообразно иметь и развивать арматуростроение, выгодней будет импортировать.

Россия уже давно перестала быть территорией, где все намного дешевле, чем в Европе из-за того, что низкая эффективность технически морально устаревших литейных производств обеспечивает производительность примерно десяти наших рабочих как одного европейского, а зарплаты при этом стремительно сближаются. Кроме того, количество тонн отливок на один кв. метр площади цеха тоже отличается во много раз, но цены производственных площадей, их отопления, ремонта и т.д. тоже угрожающе растут. Таким образом, можно развеять второй основной миф арматуростроения, что у нас дешевле, поэтому и дальше будут покупать отечественную арматуру.

У нас скоро может быть не только плохая арматура, но и самая дорогая, поэтому уже сегодня все чаще и чаще для различных объектов нефтегазовой, энергетической, судовой и других отраслей промышленности предпочитают не нашу или китайскую, а европейскую арматуру.

В СССР при раздробленной структуре промышленности кооперация между заводами была крайне незначительной, поэтому все предприятия и заводы были вынуждены иметь собственное литейное производство, как впрочем, и другие заготовительные и обрабатывающие участки, а также иногда даже сельскохозяйственные и животноводческие подразделения. На данных литейных участках всегда был дисбаланс, что полностью нарушало все законы эффективной организации производства.

Теперь передовые арматурные заводы стараются создавать литейное производство выделенным в самостоятельное предприятие для свободы поставок не только по заказу головной структуры, но что всегда рентабельней - для широкого круга клиентов, в том числе на экспорт. Это не только выгодно, но и главное способствует ежедневному развитию литейных технологий и созданию высокого уровня технических и коммерческих возможностей литейного предприятия. Это естественный путь развития литейного производства при постоянном освоении новой номенклатуры арматурных отливок (различной серийности), соответствующих техническим требованиям самых различных сборочных предприятий многих отраслей промышленности, включая атомную энергетику, судовое машиностроение, нефтегазовый комплекс и т. д. Утечки и остановки по вине низкокачественной арматуры уже недопустимы. Сегодня стоимость самой дорогой арматуры на базе качественных отливок на порядок ниже убытков от одной маленькой аварии, поэтому все и будут стараться покупать и использовать арматуру самого высшего качества, например немецкого производства.

Иногда более дешевая отечественная арматура на базе устаревших представлений качества отливок, а тем более китайская, не представляет серьезной конкуренции при поставках арматурных изделий для ответственных объектов, в ряд которых теперь переходят и «коммунальщики» при быстром решении коммунальной реформы. Лимит времени, который имели арматурные заводы России и стран СНГ для решения проблем модернизации литейного производства, истек. Теперь к качеству отливок предъявляются нормальные европейские требования, которые многим заводам будут казаться недостижимыми и завышенными, так как совсем недавно еще стояли, а возможно и сейчас стоят «очереди» за отливками, которые затем по несколько раз повторно заваривались уже в сборочных цехах арматурного производства Покупателей. Однако в условиях ажиотажного спроса на отливки никто и не пытался предъявлять соответствующих требований не только по качеству поверхности, но часто и по герметичности.

Положительно только то, что арматурные отливки являются самыми ликвидными, что позволяет быстро понять целесообразность модернизации их производства. В этом с ними могут сравниться, пожалуй, только стальные железнодорожные отливки «рама» и «балка» для грузовых вагонов, из-за которых происходит инфраструктурное сдерживание развития всей экономики России, особенно ее добывающих отраслей.

Однако справедливости ради стоить отметить, что в России весьма высок рост спроса на любые отливки из чугуна и стали при значительно отстающем по темпам роста предложении отливок, при том весьма сомнительного качества, полученных на базе морально и физически устаревшего уже минимум 30-40 лет назад формовочного и стержневого литейного оборудования России, Китая и стран СНГ.

Выход из тупика прост в понимании, но это решение достаточно трудоемко в реализации – полная модернизация литейного производства арматурных отливок и создание новых литейных заводов для производства современных чугунных и стальных корпусов арматуры, шаров и т.д.

Опыт нового литейного производства арматурных отливок в СНГ.

В целом по модернизации литейного производства в России в настоящее время мы находимся только в «начале очень длинного пути» - частично решены проблемы производства стальных железнодорожных отливок и в меньшей степени начали решаться вопросы созданий стальных арматурных отливок, а тема производства современных автомобильных отливок находиться в стадии формирования постановки задачи.

Впечатляет опыт поставок последних 3-4 лет стержневого оборудования, например, всего лишь для двух наиболее ликвидных железнодорожных отливок «рама» и «балка» - по 8 стержневых машин немецкой фирмы Lаempe на Промлит, Чебоксары и Кременчугском стальзаводе, 6 машин Lаempe на Бежецком стальзаводе, по 5 машин Lаempe на Сумском и Саранском Центролитах, 3 стержневые машины Lаempe на Востокмашзавод, Казахстан, 2 машины Laempe на Уралвагонзавод. Кроме этого, Промлит, Чебоксары; Востокмашзавод, Казахстан; Сумской и Саранский Центролиты приобрели линии вакуумно-пленочной формовки фирмы HWS-Sinto тоже для производства всего лишь этих двух железнодорожных отливок - «рама» и «балка» тележки грузового вагона. Такой активный подход железнодорожного машиностроения к проблемам литейного производства - хороший пример для арматуростроителей. Запорная арматура в условиях экономики нашей страны является самой ликвидной продукцией, поэтому любые инвестиции быстро окупаются и обеспечат наибольшую рентабельность.

- Муромский арматурный завод. Запущено, отлажено и работает современное литейное оборудование ведущих немецких фирм – HWS-Sinto (автоматическая формовочная линия по Сейатцу-процессу, размер опок 1150x950x400+50/300 мм) и Laempe (стержневое оборудование по Cold-Box-Амин-процессу). Также на данном предприятии установлено новое плавильное оборудование фирмы Inductotherm, США. После отладки системы смесеприготовления и дополнительных поставок стержневых машин данный завод будет самым оснащенным для производства отливок с условным проходом до ДУ-200-250. Программа выпуска отливок предназначена в основном для нужд собственного сборочного производства арматуры.

- Машсталь, г. Пенза - запускается современная автоматическая формовочная линия немецкой фирмы HWS-Sinto (размер опок 1000x800x400/400 мм) и стержневое оборудование фирмы Laempe по Cold-Box-Амин-процессу. Потребителями литья может не только «ПензаТяжПромАрматура», но и любой другой арматурный завод России и мира, заинтересованный в гарантированном качестве отливок, полученных на новом литейном немецком оборудовании по европейским стандартам.

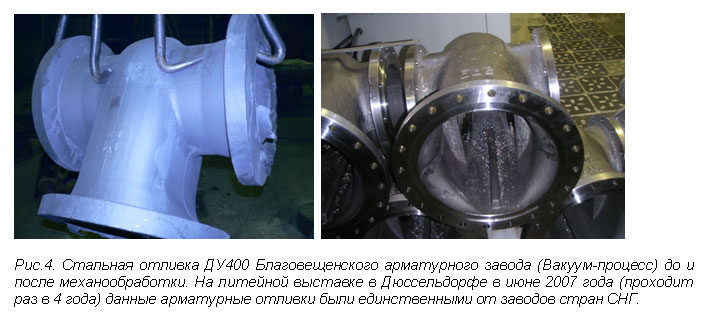

- Благовещенский арматурный завод – в цехе стального литья с 2006 года успешно работает линия вакуумно-пленочной формовки фирмы HWS-Sinto (размер опок 1500x1500x900/500, 1500x1500x380/380 мм). Работает стержневой автомат фирмы Laempe. Освоено производство корпусов арматуры до ДУ 500 из обычных и нержавеющих сплавов. Ограничением увеличения размеров отливок тут могут стать только габариты выбранного размера опок. Заводу выгодно самостоятельно производить арматуру в сборе для самых требовательных заказчиков на базе самых качественных в России отливок, получаемых по вакуум-процессу.

- Сумской Центролит - в стадии монтажа и запуска 2 линии вакуумно-пленочной формовки фирмы HWS-Sinto (размеры опок и 3000x1800x500/500, 3500x2500x500/700x900/1250 мм) и запушены 5 стержневых машин компании Laempe (Германия). Завод пока не имеет собственного сборочного производства арматуры и поэтому готов рассматривать выгодные заказы на производство крупных качественных арматурных корпусных отливок размерами ориентировочно до ДУ 1200-1800, по вакуум-процессу, согласно заданным размерам опок.

Первые шаги отечественного и многолетнего мирового опыта по выбору способов изготовления литейных форм для отливок арматуры, согласно проведенному анализу различных действующих литейных цехов, подтверждают следующее:

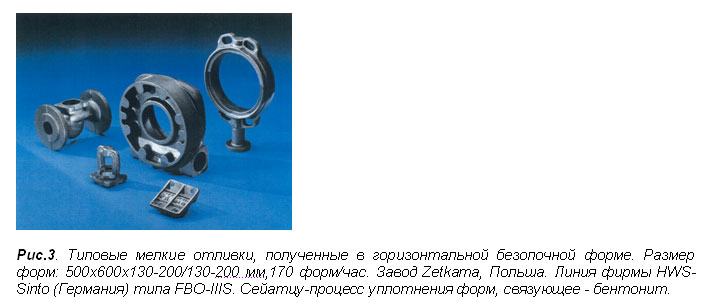

1. Корпуса арматуры от ДУ-25 до ДУ-200-250. Используют Сейатцу-процесс, уплотнение воздушный поток + прессование. Арматура мелких диаметров изготавливается в огромных количествах, а Сейатсу процесс обеспечивает самую высокую производительность на минимальных площадях. ПГС – процесс на опочных формовочных линиях.

2. Корпуса арматуры от ДУ 100 до ДУ 800-1000. Изготавливают по вакуум-процессу. Для оптимизации и повышения производительности отливок ДУ25 – 100 можно использовать машины FBO (безопочная горизонтальная форма) по Сейатсу-процессу. А линию по вакуум-процессу эффективнее загрузить отливками более крупных диаметров.

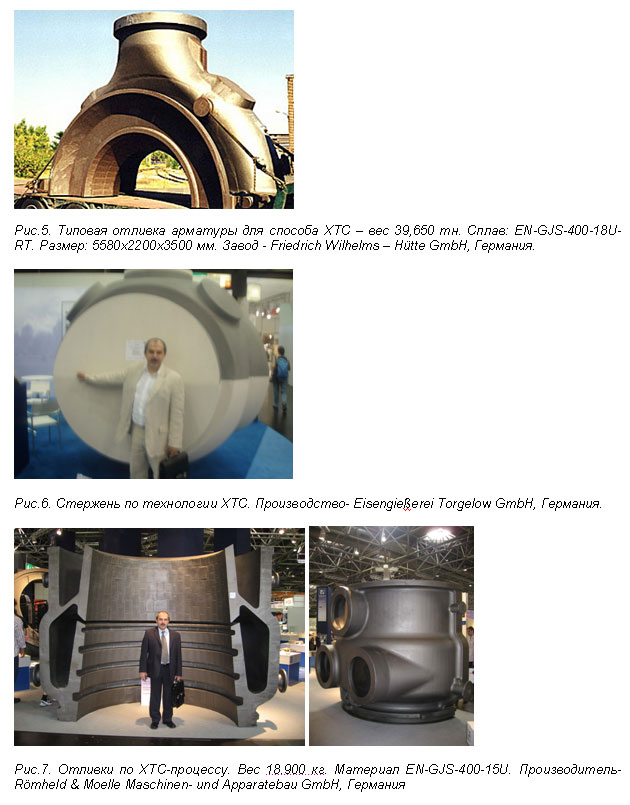

3. Корпуса арматуры от ДУ 800 до ДУ1400-200. Изготавливают по ХТС (фуран, альфа-сет) на смесителях непрерывного действия, например, немецкой фирмы FAT (фуран, альфа-сет), обеспечивающих лучшее качество форм, регенерации смесей, пневмотранспорта и т.д. Так же для крупных стержней из ХТС.

4. Корпуса арматуры от ДУ 300 до ДУ1200. Изготавливают по вакуум-процессу.

5. Особо крупное массовое производство корпусов арматуры всех диаметров для широких неограниченных рынков сбыта :

- линия FBO – III, горизонтальной безопочной формовки для ДУ-25-ДУ100

- линия опочной формовки для корпусов арматуры до ДУ300

- машина полуавтомат по вакуум-процессу от ДУ 700 до 1200

- смесители ХТС для ДУ 900 до ДУ 2000 и для крупных стержней ХТС

Анализ вопросов поставки китайской арматуры и отливок.

В условиях динамичного развития Китая сложилась ситуация огромного разрыва в качестве отливок и соответственно арматуры, поэтому как часто бывает – старое соседствует с новым.

В Россию можно выгодно поставлять в основном только бракованную китайскую арматурную продукцию, изготовленную в условиях максимальной экономии на качестве лома, металла комплектующих и т.д. «Хорошая» отливка из Китая или арматура в сборе будет в два раза дороже российской. Это подтверждается примерами поставок мелкой арматуры из Европы с известными брендами, но изготовленной в Китае. Одни из основных статей затрат при изготовлении отливок – стоимость металлолома, электроэнергии, транспорт, налоги, таможенная пошлина, зарплата и др. :

- металлолом активно поставляется в Китай из России, что увеличивает его стоимость

- электроэнергия в Китае в 3 раза дороже, чем платят наши отечественные литейные цеха.

- транспорт и налоги на лом в Китай из РФ и на отливки и арматуру из Китая в РФ могут достигать 1$/кг, что автоматически увеличивает цены на 1000$/тн отливок арматуры.

- зарплата китайских рабочих – литейщиков еще в 2003 году составляла в среднем ок. 250$ в месяц и теперь стремительно увеличивается, как и в России. Но все полукустарные литейные заводы Китая или способ литья по выплавляемым моделям требуют большого числа рабочих и обеспечивают завышенный рост затрат на зарплату.

Если арматура изготавливается в Китае по европейским чертежам, евро-стандартам и под контролем известных мировых производителей арматуры, а так же, например, если она комплектуется деталями из нержавейки и качественными резиновыми уплотнениями, то тогда цена на нее близка к европейской. Это и будет качественная арматура, произведенная в Китае. Она немного дешевле европейской, но гораздо дороже нашей отечественной.

Экономика не терпит фокусов и трюков. Нет современных литейных производств для арматуры – соответственно нет и качественных отливок по низкой себестоимости. Кроме низкого качества поставляемой из Китая продукции по конкурентным российским ценам есть и много других проблем, связанных с этим «бизнесом» - платежи замораживаются на несколько месяцев, партии продукции осуществляются без гарантий своевременной поставки и повторяемости качества отливок (вторая поставка может иметь

Из Китая и Германии идет много поставок арматуры в сборе в США, где цены гораздо выше наших, а собственные литейные производства закрываются. В России обратная ситуация – цены более низкие и пока есть собственно производство арматуры. При этом, Германия поставляет в США арматуры на ок. 5 млрд. US$ в год, что гораздо больше объема поставок из Китая в США. Аналогично и объемы поставок арматуры в Россию из Китая пока гораздо ниже, чем, например, из Европы. Поэтому пока вообще нет актуальной проблемы, связанной с конкурентами по арматурным отливкам из Китая и даже нет прогноза реальных перспектив роста и массовых поставок из Китая.

Выводы по анализу поставок китайской арматурной продукции:

- качественные отливки по методу выплавляемых моделей дороже российских по ПГС-процессу на автоматических формовочных линиях и, тем более, по вакуум-процессу.

- в Китае пока нет современного автоматического литейного оборудования, позволяющего снизить себестоимость арматурного литья и гарантировать требуемый уровень качества.

- качественная дорогая продукция поставляется в Европу и США, а низкокачественная и скорее даже бракованная по заниженным демпинговым ценам - в Россию.

- отечественное арматуростроение один из главных конкурентов развиваемой китайской промышленности, а не ее потребитель. Поддержка поставок отливок и арматуры из Китая наносит огромный вред развитию конкурентоспособности арматуростроения России и создает иллюзию возможности простых способов приобретения отливок для предоставления времени китайским заводам и фирмам, вместо принятия ответственных решений по модернизации собственного литейного производства и обеспечению экономической безопасности арматуростроения России.

Не стоит переоценивать и импорт арматуры из Китая. В 2005 году импорт из Европы (241 млн. долл.) в 11 раз превышал импорт из стран Азии (22 млн. долл.). Справочно по импорту из других регионов - из стран Америки (15 млн. долл.), из стран СНГ (38 млн. долл.). Для конкуренции с импортной арматурой европейского производства в России и других странах на первом месте, конечно, качество литья. Хорошее литье из всех стран мира покупают и будут покупать для дальнейшего производства арматуры и в Европе, где уровень и объем ее производства гораздо выше.

Производство отливок промышленной арматуры в Германии

В Германии производство арматуры является одной из самых важных отраслей машиностроения с оборотом около 7 Млрд. EURO в год. Немецкие производители арматуры конечно вне конкуренции благодаря высшему качеству немецкого машиностроения, в том числе и в первую очередь формовочного литейного оборудования для изготовления отливок арматуры (корпусов вентилей, задвижек и т.д.).

Доля различных сплавов в производстве промышленной арматуры из :

· нелегированного и легированного СЧ, ВЧ = 50%,

· нелегированной и легированной стали = 35%,

· медных сплавов = 15%.

Ø 70% всех производителей выпускает промышленную арматуру с номинальными диаметрами DN50...DN300.

Ø 20% из всех производителей выпускает промышленную арматуру с номинальными диаметрами DN300...DN600,

Ø 8% из всех производителей выпускает промышленную арматуру с номинальными диаметрами DN600...DN1200,

Ø Всего 2% из всех производителей выпускает промышленную арматуру с номинальными диаметрами DN1200...DN3600.

20% из более чем 100 заводов- производителей промышленной арматуры имеют собственное литейное производство! Все другие предприятия Германии вынуждены покупать отливки корпусов арматуры, например в других странах, и затем уже производить изделия в сборе. При этом, поставщиками отливок арматуры скоро могут стать заводы России и Украины, конечно после соответствующей и быстрой модернизации литейного производства.

При выборе варианта модернизации из всего многообразия существующих способов и технических решений следует ориентироваться на опыт передовых литейных предприятий мира. В основном это заводы стран ЕС и Японии, которые прошли несколько этапов модернизации за последние 10-20 лет и достигли бесспорного успеха в качестве изготовления отливок для вентилей и задвижек при одновременном снижении затрат.

Завод Heidenreich & Harbeck AG, Германия в городе Mölln (Шлезвиг-Гольштейн, недалеко от Гамбурга) является высокотехнологичным, современным, развивающимся производством с общей численностью сотрудников порядка 100 человек. Он основан в 1927 году, и с этого времени начинается история литейного производства, где производятся литые детали наивысшего качества. Особое внимание предприятие уделяет конструированию и разработке процессов заливки и охлаждения при помощи компьютерного моделирования, что позволяет изготавливать высокоточные детали с низким процентом брака. После тщательной финишной обработки и сканирования некоторые компоненты монтируются в готовые блоки. Из серого чугуна и чугуна с шаровидным графитом изготавливаются мелкие и средние серии отливок по весовой классификации – от 50 до

Данные по литейному цеху: Линия HWS-Sinto (1984г.). Способ уплотнения форм воздушный поток плюс прессование (Сейатцу-процесс). Размеры опок 1100 x 800 x

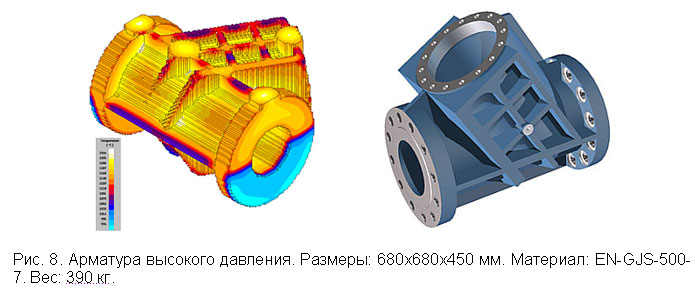

Корпуса арматуры: моделирование процессов заливки и затвердевания. Полное проектирование на базе заданных размеров в местах соединений (DN200) инагрузок (рабочее давление 100 бар). Добавлены ребра жесткости для увеличения сопротивления нагрузкам. Пройден тест на выдержку длительной нагрузки в соответствии с директивой FKM. Благодаря моделированию заливки - минимизированы возможные ошибки при изготовлении (рис.8).

Общие выводы :

· Рынок арматуры России и мира огромен. В России и странах СНГ потенциальная потребность арматуры конечно больше, чем, например в небольшой по территории Германии с объемом ее производства арматуры 7 млрд. EURO в год. Более того, известен факт активного роста зависимости экономики страны от «трубы», которая не может работать без арматуры. Перспектива коммунальной реформы тоже бесспорный факт скорого нового витка активизации на рынке арматуры в ближайшие годы. Безусловно, перспективен рынок арматуры для «Энергомаша».

· Качество и конструктивное разнообразие импортной арматуры требует быстрой модернизации литейного формовочного и стержневого оборудования. Иначе ситуация будет развиваться по аналогии с рынком отечественных автомобилей, с бесспорным приоритетом роста импорта, и не только самих изделий, а даже отливок арматуры. Следует отметить, что арматуру изготовить гораздо проще, чем автомобиль. Рентабельное производство арматуры - это следующий и естественный этап создания конкурентоспособной продукции по шагам развития экономики «от простого к сложному». Логично после бума экспорта продукции прокатного производства ожидать такие же быстрые шаги по развитию экспорта отливок, а затем и арматурных изделий, которые в основном и состоят из высококачественных отливок.

· Для обеспечения перспективного рынка арматуры необходимо создать минимум 10 конкурентоспособных заводов по крупной арматуре (от

· Потенциальные производители арматурных отливок – любые литейные цеха и заводы, которые смогут быстро оценить ситуацию на рынке и модернизировать производство. Следует отметить, что современные литейные производства скорее отсутствуют и их нужно создавать заново после быстрого удаления «металлолома», который пока ошибочно продолжают называть оборудованием. Также, возможны и новые «игроки» на рынке арматурных отливок – крупные холдинги и «крупные металлурги», которые пока скорее неосознанно, чем на базе выводов системно-структурного анализа, покупают и развивают не свойственные им производства и даже в области автомобилестроения. «Крупным металлургам» органически ближе создание литейных заводов с учетом всех преимуществ «родственных» литейных и металлургических процессов, наличия собственных ресурсов по литейному чугуну и стали, потенциально обшей сети дилеров по продаже, например, труб прокатного производства и арматуры «из одних рук».

· Рынок предоставляет дополнительные гарантии по явным объемам загрузки новых литейных производств арматурных отливок. Огромные области применения: клапаны криогенной техники, клапаны и арматура для трубопроводов нефти, газа и их производных, клапаны и арматура для цистерн, для атомных станций, для центральных систем отопления, для кораблестроения, для систем генераторов пара, для холодильных систем и термических насосов, для городских газовых сетей, для центральных систем отопления, для пищевой промышленности, для систем отопления, вентиляции, кондиционирования, для газовых установок и т.д.

· Самые качественные и дешевые арматурные отливки получают по современной технологии вакуумно-пленочной формовки. Лучшая отливка 2005 года изготовлена по вакуум-процессу. Первое место и лучший приз на съезде литейщиков в США получила отливка, весом 1 тн., сталь 4320, выполненная по вакуум-процессу в компании ME Global-Electrometal, США. Отливка предназначена для гусеничного транспортёра НАСА (космического агентства США). Более 10 тыс. литейщиков всего мира приняли участие в конгрессе 16-19.04.05, г. Сент-Луис, штат Миссури. Во время работы съезда и конгресса американское общество литейщиков (American Foundry Society – AFS) и журнал Engineered Casting Solutions признали безусловным лидером отливку по V-процессу, что говорит о высшем уровне доверия этой наиболее современной технологии (вакуум-плёночной формовке). Будущее многих отливок бесспорно переходит в сферу компетенции вакуум-процесса. Это ускоренное движение «рывка» от «Ноу-хау» до реального широкого применения V-процесса в литейном производстве, после 20 лет постоянного совершенствования и достойной проверки на 250 заводах в Японии, США, Европе, а теперь и в странах СНГ.

· Огромный опыт производства арматурных отливок по вакуум-процессу. Пионеры производства арматуры по вакуум-процессу. Сегодня десятки предприятий всего мира в США, Японии, Европе изготавливают арматуру по V-процессу. Формовочные линии производства фирмы HWS-Sinto для изготовления, например, средних и крупных фитингов, клапанов, задвижек по технологии вакуумно-пленочной формовки в Европе вначале были освоены уже более 25 лет назад на первых 5 заводах Европы, что дало старт новым виткам развития данной технологии. Это литейные производства - с 1976 года - фирма Josef Brechmann, Германия, линия VTA-7M, опока 1600x1600x400/400 мм, вертикальная заливка, серый и высокопрочный чугун, отливки вентилей, задвижек, корпусов насосов. С 1979 года - фирма Pörringer & Schindler GmbH, Германия, линия VFA-7M, опока 1600x1600x500/500 мм, вертикальная заливка, серый чугун и сталь, отливки вентилей, задвижек, корпусов насосов. С 1979 года – фирма Richard Klinger AG, Австрия, линия VFS-3, опока 1100x1000x400/400 мм, горизонтальная заливка под уклоном, сталь, отливки вентилей, задвижек. С 1981 года - фирма Ets. Giroud Freres S.A., Франция, линия DKF7, опока 1600x1600x500/500 мм, вертикальная заливка с заливочной машиной, серый и высокопрочный чугун, отливки вентилей, задвижек, корпусов насосов, литье разное на заказ. С 1982 года - фирма Saint Gobain PAM, Франция, линия DKF 7, опока 1600x1600x550/550 мм, вертикальная заливка с заливочной машиной, 12 форм/ч, серый и высокопрочный чугун, отливки вентилей, задвижек, крупные фитинги. С 1983 года - фирма Hermann Sieg GmbH, Германия, линия DKF 5, опока 1250x1250x200/300/400 мм, горизонтальная заливка, медные сплавы и алюминий.

Приводим некоторые примеры фирм Японии, которые первыми освоили производство арматуры по вакуум-процессу более 25 лет назад: Mitsumoto valve mfg. (март 1981, опока 1300х1300х310/310; Taiyo steel Isohara (ноябрь 1977, опока 2000х1200х500/500); Taiyo steel Isoharaseikojyo (ноябрь1977, опока 1200х1000х400/400); Daidotokusyuko Tsukiji (декабрь1980, опока 1000х1000х350/350); Nichijyukokikogyo (ноябрь 1976, опока 1500х1500х500/500); Nippon seikojyo Hiroshima (сентябрь1981, опока 2000х2000х1100/500); Hitachi seisakujyo Katsuta (июнь1981, опока 1530х1530х600/600)

Аналогичный и даже более длинный список можно было бы привести и по другим странам. Например, перечислим некоторые заводы, которые первыми приобрели оборудование по вакуум-процессу в США: Frog Switch (3 линии), ME International (2 линии), ESCO Corp., (1 линия), Rail Products (1 линия), Harmony Castings (1 линия), A&B Foundry 2 линии, Babcock & Wilcox (1 линия), Quality Steel Foundries (1 линия), North Vernon Industry Corp., (1 линия), а также Adirondack, Steel Casting Co., Blaw-Knox Foundry& Mill Machinery, Duraloy Blaw-Knox и другие.

Теперь, после истечения 20-летнего срока эксклюзивного права японской корпорации, все заводы тоже могут использовать V-процесс. Сегодня чрезвычайно важным для всех литейщиков и их топ-менеджеров является извлечение максимальной пользы из данного способа с учетом всех его преимуществ. Ранее была необходима лицензия и соответствующие выплаты от объема изготовленных отливок за использование технологии вакуум-процесс.

Литература:

1. Пестов А. Опыт модернизации производства на Благовещенском арматурном заводе. // Трубопроводная арматура и оборудование . – 2007. - №6

2. Интернет-сайт фирмы Heinrich Wagner Sinto (HWS-Sinto): www.wagner-sinto.de

3. Интернет-сайт фирмы Laempe GmbH: www.laempe.com

4. Пестов А. Вакуум-пленочная формовка на Благовещенском арматурном заводе. // Литейное производство . – 2007. - №10

5. А. Попов. Модернизация литейного производства арматурных отливок концернов США // Литейщик России. – 2006. - №5

6. Буданов Е. Производство отливок арматуры (вентили, задвижки, фитинги, клапаны) // Литейщик России. – 2005. - №10. – С.11-18.

7.