ОАО «Благовещенский арматурный завод» является одним из основных производителей трубопроводной арматуры в стране, а по некоторым видам продукции является единственным в России.

В настоящее время ОАО «БАЗ» имеет электросталеплавильное, кузнечно-прессовое, механообрабатывающее, сборочное, сварочное и пружинное производства, оснащенные современным технологическим оборудованием.

Производство промышленной арматуры осуществляется по полному технологическому циклу — от отливок до сборки, испытаний и контроля качества готового изделия.

Вся трубопроводная арматура изготавливается из сталей 20Л, 12Х18Н9ТЛ, 12Х18Н12М3ТЛ, 20ХН3Л, 20ГЛ.

НОМЕНКЛАТУРА ВЫПУСКАЕМЫХ ИЗДЕЛИЙ

- Задвижки клиновые литые с фланцевым присоединением, с ручным управлением (с маховиком) или исполнение под электропривод DN 50-500 мм PN 1,6 МПа; DN 50-400 мм PN 2,5; 4,0 МПа; DN 50-200 мм PN 6,3; 16,0 МПа.

- Клапаны предохранительные пружинные DN 50-200 мм PN 1,6 МПа; DN 50-150 мм PN 4,0 МПа; DN 25-100 мм PN 6,3; 16,0 МПа; DN 25 мм PN10,0; 16,0 МПа.

- Переключающие устройства предохранительных клапанов DN 25-100 мм PN 4,0 МПа; DN 50-100 мм PN 1,6; 4,0; 6,3; 16,0 МПа; DN 50-200 мм PN 1,6 МПа; DN 80, 100, 200, 300 мм PN 0,6 МПа.

- Блоки предохранительных клапанов с переключающими устройствами.

- Клапаны (затворы) обратные поворотные DN 50-200 мм, PN 4,0; 16,0 МПа.

- Пружины для предохранительных клапанов, фланцы, прокладки, шпильки, гайки.

Вопрос модернизации производства в той или иной степени стоит на данный момент, наверное, перед каждым предприятием, производящим ТПА. Давление со стороны конкурентов, возрастающие требования потребителей, износ основных фондов 50-75 %, рост цен на материалы и комплектующие — все это ставит перед производителями задачу существенного улучшения качества выпускаемой продукции при одновременном снижении издержек производства. Решение дан¬ной задачи видится во внедрении в производство новых прогрессив¬ных технологий. Именно по этому направлению пошел ОАО «БАЗ».

Первым этапом стала модернизация литейного производства, поскольку именно от качества отливки как базового элемента в значительной мере зависит качество ТПА.

Изначально отливки в условиях ОАО «БАЗ» изготавливались по двум технологическим процессам:

• литьем в песчано-жидкосте-кольные формы с продувкой СО2;• литьем в корковые формы по нагреваемой оснастке.

И тот, и другой методы имеют свои недостатки, обсуждение которых находится за рамками данной статьи. Однако эти недостатки в сочетании с высоким износом основного технологического оборудования не позволяют получать отливки, соответствующие возрастающим требованиям качества.

При выборе технологии рассматривались все альтернативные варианты с учетом конструктивных особенностей отливок и ограниче¬ний, накладываемых применяемы¬ми марками сталей и условиями эксплуатации. Изучался также опыт зарубежных производителей ТПА.

Выбор технологии вакуумно-пленочной формовки (ВПФ) был определен рядом преимуществ данного метода, а именно:

• отсутствие операции смесе-приготовления;• отсутствие устройства выбивки;

• снижение потребления энер¬гии;• отсутствие вредных выбросов;

• снижение уровня шума;• улучшение качества поверхности отливок;

• повышение производительности труда;• снижение затрат на последующую механообработку отливок и т. д.

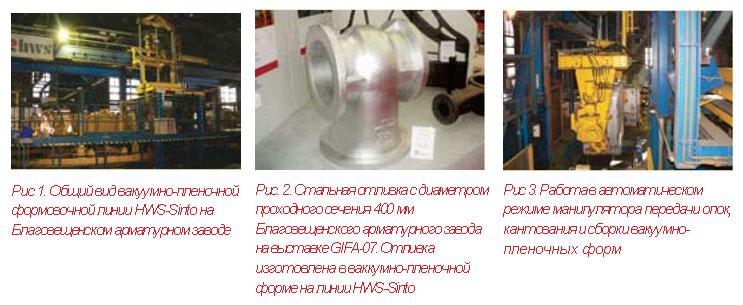

Выбор производителя оборудования был определен тем, что фирма «Heinrich Wagner Sinto GMBH», Германия, является мировым лидером среди производителей оборудования для ВПФ. Совместная работа, начиная со стадии согласований и заканчивая запуском в производстве подтвердило высочайшую квалификацию специалистов фирмы «НWS» и закономерность лидерства среди производителей литейного оборудования.

Монтаж линии VDK-6 размерами опок 1500×1500×500/900 мм был начат в августе 2006 г., а первая отливка была получена в декабре 2006 г. На данный момент вся номенклатура корпусных деталей ТПА DN свыше 250 мм и частично 150-200 мм изготавливается по технологии ВПФ. Оборудование эксплуатируется в трехсменном режиме, замечаний по эксплуатации не имеется.

Для того, чтобы решать задачу повышения литья в комплексе, было принято решение о внедрении тех¬нологии изготовления стержней по процессу Cold-Box-амин, который на сегодняшний день общепризнанно является оптимальным при производстве стального литья. Выбор стержневого оборудования проходил по аналогии с выбором формовочного путем изучения огромного опыта изготовления арматурных отливок на стержневых автоматах фирмы Laempe. Был приобретен стержневой автомат L40(80) фирмы Laempe («Laempe & Mossner GMBH», Германия), который был запущен в производство в октябре 2007 г.

Опыт совместной эксплуатации комплекса ВПФ + процесс Cold-Box-амин еще очень невелик, однако уже на данном этапе можно отметить улучшение качества внешней и внутренней поверхности и улучшение показателей по герметичности и размерной точности отливок.

Необходимо отметить, что существенная модернизация одного из переделов, а именно литейно-заготовительного, может привести к диспропорции общего производственного цикла и преимущества нового вида получения отливок могут нивелироваться за счет применения несовершенного, с современной точки зрения, оборудования и технологии на последующих переделах. Для исключения такого рода диспропорции на ОАО «БАЗ» параллельно с модернизацией литейного производства реализуется комплекс мероприятий по повышению уровня всего производства в целом. В первую очередь, делается ставка на применение компьютерных технологий.

Так проектирование новых и модернизация существующих конструкций осуществляется при помощи лицензионного программного обеспечения системы трехмерного моделирования «Компас–3D V9». Для разработки технологических процессов используется программа «Вертикаль V2», ведется подготовка к внедрению PLM-системы «Лоцман». Работы проводятся в сотрудниче¬стве с ООО «Аскон-УФА» — региональным представителем Группы компаний «Аскон». Внедрена система компьютерного моделирования литейных процессов LWM-Flow. С помощью этой системы решается задача повышения качества выпускаемого литья на стадии проектирования, снижение затрат на отработку литейной технологии новых изделий и оптимизация уже имеющихся технологий.

Для эффективного освоения новых технологий требуется практически одномоментное изготовление большого количества технологической оснастки. Этот вопрос на ОАО «БАЗ» был решен приобретением и запуском в работу установки для быстрого прототипирования STC1510 Stratoconсeption фирмы RP2i, Франция. Система позволяет импортировать файлы, выполнять реалистичную визуализацию 3D–моделей, с помощью встроенного ПО анализировать конструкцию моделей, производить послойную разбивку в соответствии с толщиной модельного материала. Затем автоматически происходит генерация управляющей программы, и система также автоматически производит послойное фрезерование элементов модели. Задачей модельщика остается также послойная сборка, причем подгонки слоев практически не требуется. Оптимальным материалом для изготовления оснастки является модельный пластик импортного производства, но он достаточно дорог. При отсутствии известных отечественных аналогов пластика неплохих результатов удалось добиться с применением качественной фанеры.

Применение компьютерных методов проектирования и особенно технологии быстрого прототипирования позволило многократно сократить время на изготовление модельной и стержневой оснастки и, что немаловажно, исключить влияние человеческого фактора на всех этапах ее изготовления.

Ставка на применение компьютерных технологий была сделана и при решении вопросов модернизации процессов механической обработки.

Так для обработки отливок типа «Корпус» в 2006 г. были приобретены, смонтированы и запущены в производство многоцелевые обрабатывающие центры моделей DS600/200 и DS300/70 фирмы «TREVISAN MACCHINE UTENSILI S.P.A.», Италия. Фирма-производитель специализируется на поставках оборудования для обработки корпусов стальной трубопроводной арматуры и имеет значительное количество референций как в России, так и в странах ЕС и США.

Эти обрабатывающие центры позволяют в автоматическом режиме произвести все механообрабатывающие операции с точностью до ±0,001 мм с одного установа, и корпус отправляется сразу на сборку. Перенастройка с одного изделия на другое производится в течение нескольких минут путем замены приспособления для крепления отливки и загрузки управляющей программы. В настоящее время на ОАО «БАЗ» работает 6 центров, на март 2008 г. запланирована поставка еще трех.

Остальные детали арматуры обрабатываются на токарно-винторезных, сверлильных, фрезерных станках с ЧПУ. Также как и обрабатывающие центры, эти станки позволяют по единожды отлаженной программе изготавливать изделия с заданной точностью, снижая роль человеческого фактора, а улучшение качества механической обработки приводит к улучшению качества изделия в целом.

Качество продукции вообще является приоритетным направлением деятельности ОАО «БАЗ». Изначально Благовещенский арматурный завод ориентирован на выпуск арматуры класса герметичности «А», полностью исключающей возможность протечек, и с тех пор не разу не снижал планку — для коллектива это дело принципа. Все изделия завода проходят стопроцентный контроль на приемо-сдаточных испытаниях, что гарантирует качество выпускаемой арматуры.

Продукция завода регулярно является победителем конкурса «Сто лучших товаров России», все типы выпускаемой арматуры отмечены платиновыми знаками в конкурсе «Всероссийская марка (III тысячелетие) Знак качества XXI века», предприятие имеет «Паспорт предприятия высокого качества», с 2003 г. действует сертифицированная по ISO 9001 система менеджмента качества.

Большое значение придается кадровой политике. Завод активно сотрудничает с вузами для при¬влечения инженерно-технических специалистов, организовано обу¬чение рабочим специальностям в собственном учебном центре.

Освоение в кратчайшие сроки сложного импортного оборудования говорит о высоком кадровом потенциале предприятия.

Подводя итог вышесказанному, необходимо отметить, что решения, реализованные на ОАО «БАЗ», не являются единственно верными и не подлежат слепому копированию, однако практика показывает правильность выбранного направления.

На сегодняшний день ОАО «БАЗ» — современное, динамично развивающееся предприятие, демонстрирующее стабильный рост экономических показателей. Так, в 2006 г. объем товарной продукции вырос по отношению к 2005 г. на 135 %, а за 10 месяцев 2007 г. по отношению к тому же периоду 2006 г. на 162 %. В 2007 г. планируется объем товарной продукции на уровне 2 млрд руб.

Все это позволяет коллективу ОАО «БАЗ» смотреть в будущее с оптимизмом и стремиться к новым успехам.