Семь месяцев 2007 года группа ОАО «КАМАЗ» завершила с 10-процентным перевыполнением показателей финансового и текущего планов компании по товарной продукции. В июле месячный объём выпуска и продаж впервые превысил 7-миллиардную отметку (7 млрд. 364 млн. рублей). С начала года товарной продукции реализовано на 45,502 млрд. рублей (+29,3% к тому же периоду 2006 года, в сопоставимых ценах), Реализовано через дилерскую сеть и прямые поставки крупным корпоративным клиентам почти 20440 грузовых автомобилей. В данных результатах работы есть огромная заслуга и заготовительного производства, включая вклад литейщиков КАМАЗ-Металлургия.

Семь месяцев 2007 года группа ОАО «КАМАЗ» завершила с 10-процентным перевыполнением показателей финансового и текущего планов компании по товарной продукции. В июле месячный объём выпуска и продаж впервые превысил 7-миллиардную отметку (7 млрд. 364 млн. рублей). С начала года товарной продукции реализовано на 45,502 млрд. рублей (+29,3% к тому же периоду 2006 года, в сопоставимых ценах), Реализовано через дилерскую сеть и прямые поставки крупным корпоративным клиентам почти 20440 грузовых автомобилей. В данных результатах работы есть огромная заслуга и заготовительного производства, включая вклад литейщиков КАМАЗ-Металлургия.

Литейное производство КАМАЗ-Металлургии в очередной раз подтвердило заслуженное звание лидера и в области литейного производства России. Оборудование, поставленное еще при строительстве завода, конечно, изношено, однако само литейное производство КАМАЗ-Металлургия является по-прежнему самым оснащенным и автоматизированным, среди других литейных предприятий России и стран СНГ. Ведь строительство и запуск завода завершилось незадолго до начала экономических преобразований в России, а затем до настоящего времени для многих других заводов наступил огромный вынужденный перерыв в модернизации литейных производств.

Всего на литейном заводе существует 10 автоматических формовочных линий. Пять автоматических формовочных линии опочной формовки ф. SPOmatic и три автоматических формовочных линии без опочной формовки ф. «DISA» эксплуатируютcя в течение 30 лет, Учитывая это факт, можно констатировать, что современные по качеству отливки, типа «блок цилиндров» и «головка блока цилиндров» с конкурентоспособной ценой получить на старом оборудовании невозможно.

Поэтому КАМАЗ-Металлургия пошел по пути активной модернизации литейного производства, хотя его «старые» формовочные линии большинство литейщиков России продолжат считать самыми новыми на территории нашей страны. Несмотря на то, что по международным нормам формовочные линии следует обновлять не реже чем раз в 7 лет. По крайней мере, периодически должна вводиться в действие хотя бы одна АФЛ в новом техническом исполнении для реализации самых перспективных проектов.

Две новые формовочные линии «HWS-1» и «HWS-2», которые поочередно были закуплены в Германии для литейного завода ОАО «КАМАЗ-Металлургия», уже активно используются для освоения производства все новых и новых типов самых сложных отливок. Эти формовочные линии по техническим решениям и применяемому способу уплотнения форм являются одними из самых передовых в мире.

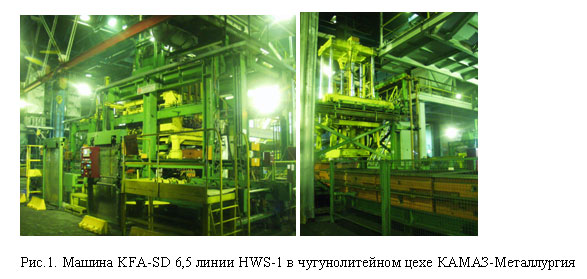

Новые формовочные литейные линии фирмы HWS-Sinto в чугунолитейном производстве позволяют повысить качество отливок не только для базового производства автомобилей КАМАЗ, но конечно и для постоянно расширяемой до 30 наименований в год программы поставок отливок на внутреннем рынке (рис.1.).

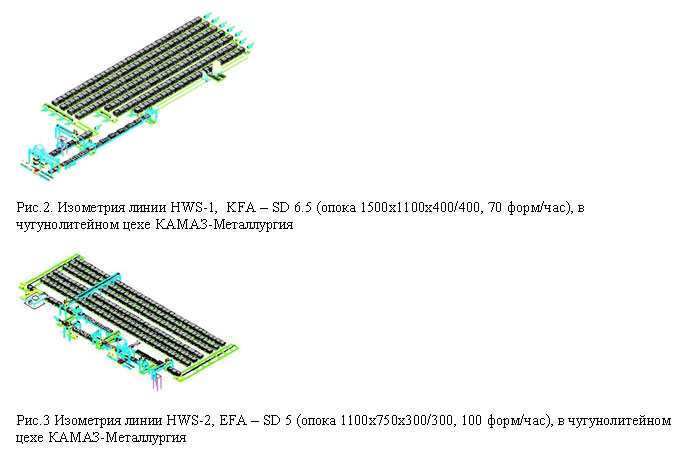

Немецкая фирма HWS-Sinto является одной из ведущих мировых производителей формовочных линий по различным и главное самым передовым способам и технологиям изготовления литейных форм. Современная технология включает разновидности лицензионного процесса «Сейатцу» «воздушный поток плюс прессование» для «сырых» песчано-глинистых (бентонитовых) смесей, рис.2,3.).

В мае 2004 года на литейном заводе ОАО «КАМАЗ-Металлургия» была запущена опочная формовочная линия HWS-1 (рис.2). Она выпускает отливки развесом от 40 до 100 кг. для автомобилей КАМАЗ и внутреннего рынка, а также и на экспорт. В своем приветственном слове, в момент пуска новой линии в производство, Генеральный директор ОАО «КАМАЗ» Сергей Анатольевич Когогин сказал: «Я очень рад тому, что это не пышный праздник, а просто рабочий момент в истории нашего завода. Весь персонал трудится в обычном режиме, но создается, развивается, внедряется новое» (рис.4).

Основные достоинства линий «HWS-1» и «HWS-2» работающих на Литейном заводе «КАМАЗ-Металлургии» это соответствие стандартам EЭC, новое литейное оборудование оснащено современной системой управления, в основе которой — свободно программируемый контроллер фирмы «Siemens». Автоматизация значительно упрощает процесс управления линией за счет возможности централизации функций управления на одном пульте. Линии полностью автоматизированы, что уменьшает влияние человеческого фактора и снижает риск травмоопасности.

В плане безопасности новые линии обладают рядом достоинств, если сравнивать их с предыдущими моделями. Линии практически бесшумные – уровень шума на линиях SPOmatic - более 190 Дб. на линии фирмы HWS-Sinto в 2 раза ниже. Такой эффект достигается за счет применения принципа уплотнения воздушным потоком с последующей подпрессовкой, как наиболее технологически прогрессивный и щадящий для обслуживающего персонала линии.

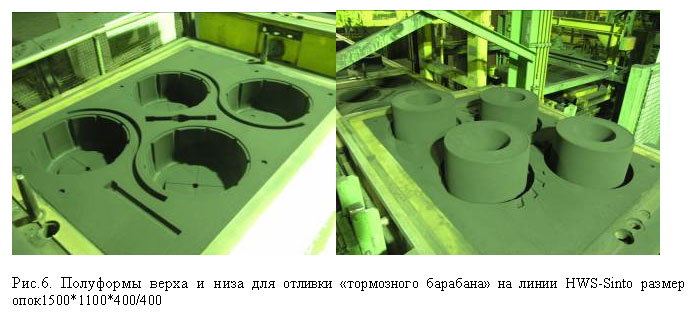

На новой формовочной линии фирмы HWS-Sinto стало возможно изготавливать 4 отливки в форме «тормозного барабана» (на имеющихся американских формовочных линиях изготавливали всего 2 отливки при тех же габаритах опок).

Выход годного при этом составил – 82%.

Отличная плотность набивки форм

Уклоны на «болванах» - 0,15’ при прочности формовочной смеси

На отливке 13357-03 «Кронштейн» это позволило исключить припуск на мехобработку

Расстояние от отливки до стенки опоки - 75 мм (рис.6.).

Они позволяют изготавливать более точную продукцию: смещение по линии разъема, например, очень важное для литейщиков и механообработчиков, не превышает пределов 0,3 – 0,5 мм. В итоге – меньше стружки, более сложная и точная отливка, позволяющая изготавливать более качественную деталь. Используемый метод формования – уплотнение формовочной смеси воздухом – позволяет достичь равномерной плотности формы по всему объему. В итоге, точность литья повышается на один два класса, соответственно снижаются припуски на мех. обработку на 15-20% .Этого требуют сегодня новые двигатели, новые автомобили.

К своим классическим характеристикам как высокого качества надежности и долговечности - «made in Germany» добавился новый атрибут - гибкость. Например, четыре независимых ветви охлаждения позволяют для разных по толщине стенки отливок создавать индивидуальное время их охлаждения.

Для линии HWS-2 с опокой 1100*750*300/300 закуплена система смесеприготовления с автоматическим контролем параметра смеси тип ф. «Eirich» с производительностью 140 т/час. Паспортная производительность линии HWS-2 – до 100 форм в час, а обслуживают ее семь человек (рис 3).

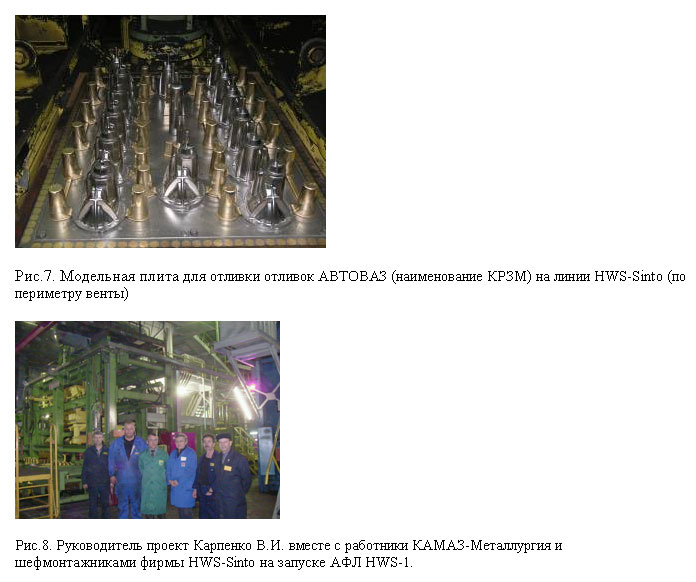

На этих линиях стало возможным увеличить примерно на 15 % гнездность форм различной мелкой номенклатуры отливок (например, КРЗМ для АВТОВАЗа, рис.7.) с сохранением равномерности уплотнения на всех участках формы и обеспечением высокой точности отливок. Качество отпечатка полуформы не вызывает сомнений.

Основной персонал, а именно формовщики, электронщики и ремонтники, прошли обучение на фирме-изготовителе в Германии. Совместно с немецкими специалистами начались работы по запуску линии в эксплуатацию. Параллельно велись строительно-монтажные работы для установки и запуска линии «HWS-2». Ранее своевременно были подготовлены фундаменты под монтаж механизмов формовочной линии и заливочной установки, системы смесеприготовления и подачи ее к формовочной машине, системы выбивки отливок на каскаде выбивных решеток. В 2006-07 году вторая линия HWS-Sinto по технологии «Сейатцу» заняла достойное место в производстве отливок КАМАЗ, ВАЗ, в данное время используется для производства отливки «Анкер» из материала ВЧ40 (заказ РЖД).

Первая линия HWS-1 предназначена для производства крупного чугунного литья. Она представляет собой формовочно-заливочный комплекс для производства сложных отливок для автомобилей типа «блок цилиндров», «вентилируемый диск», картеры для автомобилей КАМАЗ, ВАЗ и т.д.. Вторая линия HWS-2 тоже производства немецкой фирмы HWS-Sinto, и на ней формуются и отливаются средние по размеру отливки. На новое оборудование HWS-Sinto возложены большие надежды. Эти линии позволили снизить брак на особо браконосных серийных отливках для автомобилей Камаз. Цель модернизации выполнена и оправдывает вложенные средства.

Период падения, стагнации закончился, «КАМАЗ» вступает в ряды развивающихся компаний, у которых есть будущее, и мы вместе вкладываем в это будущее профессионализм, силы, душу. Огромная благодарность всем специалистам, участвовавшим в монтаже и пуско-наладочных работах. Только благодаря их умению, профессионализму, настойчивости мы выходим на новый этап производства отливок, что предполагает уменьшение себестоимости и улучшение качества нашего КАМАЗа и, в конечном итоге, позволит нам сделать шаг к достойной жизни.

Всем автомобилестроительным заводам известна ситуация в отрасли, равно как и основной выход из технологического тупика - создание нового конкурентоспособного автомобиля. Эта задача многогранна, а ее решение, в основном, может быть обеспечено созданием современного технологического уровня базового производства, в первую очередь - литейного. Функции современного литейного производства, включая литье в песчаные формы, существенно усложнились и изменились.

Лучшие формы, стержни - Лучшие отливки – Лучшие двигатели – Лучшие автомобили.

Эта цепочка неразрывна, и только своевременное понимание важности и первоочередности модернизации базового литейного оборудования позволит автомобилестроителям построить конкурентоспособное производство.

От участников модернизации литейного производства КАМАЗ-Металлургия поздравляем фирму HWS-Sinto с юбилеем – 70-лет. Этот длинный путь совершенствования технологий и оборудования мировой лидер литейного машиностроения, проходит достойно, ежегодно повышая результаты.