«Без трубы – нам труба,

Без задвижки всем крышка,

Лучше отливки и больше труба

Лейте отливки и всем Вам хвала»

Закончилось время дискуссий на тему актуальности быстрого освоения производства качественных арматурных отливок как основы современного конкурентно способного отечественного арматуростроения. Наступил новый этап реальной, а не рекламируемой в 90-е годы, «перестройки» по развитию арматурных заводов России и литейных производств для обеспечения сборочных предприятий основными комплектующими - отливками. Предыдущий период времени можно характеризовать как временная работа или социальная занятость персонала на базе морально давно устаревших образцов оборудования в условиях повышенной неопределенности и предпринимательской пассивности. Нужно одновременно развивать и модернизировать все действующие заводы и активно строить десятки новых.

Остались в безвозвратном прошлом все резервы и возможности арматурных заводов переходного периода - минимальная зарплата (скорее пособие по скрытой безработице), низкие цены на энергоносители (с 01.07.08. ликвидируется юридическое лицо РАО ЕС и сразу появятся много структур и, конечно, установится европейский уровень цен), заниженные транспортные тарифы, почти бесплатный стальной и чугунный лом (теперь ориентир на цены лондонской биржи), отсутствие конкурентов из промышленно развитых стран мира из-за таможенных барьеров (клиенты активно выбирают качественную арматуру из Европы), заниженные или нулевые штрафы за аварии из-за поставок бракованной арматуры (но всегда остро дефицитной продукции) и многое другое, что поддерживало на «плаву» низкорентабельные отечественные арматурные заводы. Модернизация арматурного и, главное, литейного производства, или перспектива банкротства - других альтернатив нет и не будет. Лимит времени компромиссного варианта временщиков и рейдеров (ждали и ничего существенного не делали) полностью исчерпан. Наступил экономически обоснованный и давно «созревший» этап созидательных собственников.

Арматуростроение не исключение в нарушении законов экономической безопасности (систематического обновления оборудования и арматурной продукции), хотя оно и обеспечивает самой ликвидной продукцией наиболее рентабельные отрасли экономики (нефтегазовый комплекс, энергетику и т.д.). Но справедливости ради следует отметить, что не только арматурные, а даже и нефтеперерабатывающие заводы с учетом высоких современных цен на бензин (сравнялись с ценами в США) тоже начали строить совсем недавно; до этого промежуточные собственники (иногда временщики) продолжали пользоваться 26 заводами, построенными во времена СССР. Видимо стабильность, о которой так много сказано, дает быстрые эффективные результаты – в последние несколько лет новые собственники наконец-то стали модернизировать свои заводы и даже строить новые. По новым отечественным арматурным мощностям особо следует отметить создание Муромского арматурного завода (первоначально с «нуля» в арендованном цехе) и арматурного завода в г. Чаплыгин, Липецкая область (практически в «чистом поле»). Так аналогично на свободных площадях, где возможно были пустыри и т.д., уже построены и запушены большие автозаводы Toyota и Volkswagen. Но, в отличие от сборочных автозаводов, компания Hawle создает на открытой территории без старых коммуникаций в первую очередь производство главных комплектующих – отливок. Однако пока не все арматурные и литейные заводы, имеющие традиционный многолетний опыт производства и готовые энергетические мощности и коммуникации, приступили к активной модернизации производства отливок корпусов и рабочих органов арматуры.

«За работу с добрым сердцем,

Поднимая ВВП,

Воздвигайтесь в высь заводы,

Помогая всей стране!», К.Ромашов

Арматурный завод «HAWLE», г. Чаплыгин, Липецкая область.

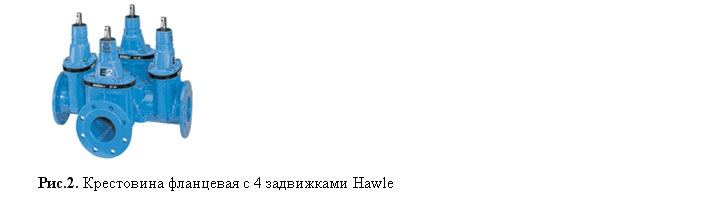

Австрийская компания Hawle (рис.1., 2) строит в Липецкой области новый крупный арматурный завод. Подписано соглашение о создании на территории особой экономической зоны регионального уровня «Чаплыгинская» завода по производству арматурных отливок из чугуна и высококачественной запорной арматуры в сборе для систем водоснабжения. Соглашение в 2007 г. подписали глава администрации Липецкой области Олег Королев и управляющий компании Hawle господин Клаус Вайнроттер, а также глава администрации Чаплыгинского района Николай Климов. Инвестиционный проект будет осуществлен в два этапа. До конца 2008 г. объем вложений составит 20 млн. Euro, до 2012 - еще 10 млн. Euro. Проектная мощность - 11 тыс. тонн запорной арматуры в год. В целом на предприятии, работающем по передовым западным технологиям, предполагается создать около 500 рабочих мест. Пробный запуск завода планируется на август 2009 года. Клаус Вайнроттер сообщил, что это будет самой большой инвестицией в истории фирмы, а производство через 10 лет станет крупнейшим среди аналогичных в других странах. Это и понятно с учетом протяженности трубопроводных сетей и емкости рынка арматурной продукции России и стран СНГ. Удивляться можно только пассивности многих наших предпринимателей и собственников арматурных производств, которые, видимо, не совсем адекватно оценивают огромные потенциальные возможности арматурного бизнеса.

Главное не производить, а иметь возможности продать, что собственно и гарантировано в настоящее время с учетом всех тенденций развития. В компании Hawle (Австрия), работая на всех рынках мира, понимают все приоритеты России. Но наши традиционные заводы пока медлят и обсуждают аспекты экономической целесообразности или, в лучшем случае, разрабатывают бизнес-планы (похожие на студенческие курсовые работы), что в ситуации лавинообразного спроса скорее смешно и говорит только об одном – недостаточно энергичных личностей, готовых динамично действовать в сложившейся ситуации. Парадокс велик, если многие заводы отказываются от поставок каких либо типов арматурных отливок, комментируя это сложностью их изготовления или отсутствием технологических возможностей. Смотрите примеры развития разных компаний мира, например, когда предприниматель брался за контракт на изготовление морского лайнера, а потом быстро создавал под этот контракт производственные площадки и успешно справлялся с проектами.

Продукция нового завода Hawle предназначена для реализации как на отечественном, так и на мировых рынках. При получении статуса участника региональной промышленной зоны австрийская фирма имеет значительные преференции и льготы. Документ "Об особых экономических зонах регионального уровня" предусматривает систему льгот для участников ОЭЗ: резиденты на пять лет освобождаются от транспортного налога и налога на имущество, для них на 4 процентных пункта снижена ставка налога на прибыль, максимальный размер арендной платы за землю составляет 2% от кадастровой стоимости. В настоящее время в Липецкой области формируются пять особых экономических зон.

«Под давленьем в арматуре

Сердце жаркое стучит,

Прочность, качество и сила-

В ней отливка говорит!»

На арматурный завод Hawle, Чаплыгин поставляется самое современное формовочное и стержневое литейное оборудование из Германии производства фирм Laempe (www.laempe.com) и HWS-Sinto (www.wagner-sinto.de). Технические данные нового литейного производства Hawle, Чаплыгин:

· Автоматическая формовочная линия фирмы HWS-Sinto по способу уплотнения форм воздушным потоком с последующим многоплунжерным прессованием – Сейатцу-процесс. Тип формовочного автомата EFA – SD 5,5. Размер опок 1100x900x300+50/300 мм. Производительность линии 120 форм в час. Время такта формовочной линии 25,5 сек. Сейатцу-процесс сегодня фактически является мировым стандартом уплотнения разовых песчаных форм, и используется для чугунных и стальных отливок арматуры с условным проходом до 200-300 мм. Если по планам производства предусмотрены перспектива изготовления отливок с диаметром более 300 мм, или, как, например, на Благовещенском арматурном заводе (Башкирия) отливки из «нержавейки» до 500 мм, то в таких случаях целесообразно использовать вакуумно-пленочную технологию.

· Четыре автоматических стержневых комплекса фирмы Laempe с размерами пескострельных головок на 80, 25, 15, 7.5 литров. Технология Cold-Box-Амин-процесс – производства стержней без нагрева в так называемых «холодных ящиках» с гарантией не только высшего качества, но и минимальной энергоемкости.

Плюс к этому следует отметить, что в Липецкой области у немецкой фирмы Laempe уже осуществлены два прекрасных проекта с роботами для операций автоматизации со стержнями. Наиболее эффектный проект реализован на заводе ЛЕМАЗ, где работает в автоматическом режиме 9 роботизированных стержневых комплексов фирмы Laempe с роботами для производства погружных насосов для нефтяной промышленности, которые, как и арматура, в основном и состоят из качественных отливок. При этом формы и стержни производят на стержневых машинах из единой смеси (литье в стержневых пакетах). Второй феномен Липецкой области можно увидеть на заводе «Свободный Сокол», где для литейного производства водопроводных труб используют роботы для простановки стержней, также изготовленных на стержневых машинах фирмы Laempe. Эти два завода стали бесспорными лидерами не только в литейном производстве, но теперь и в производстве своей основной продукции - труб и, соответственно, погружных насосов. Поэтому литейное арматурное производство Hawle в Чаплыгине не только создается по самым современным мировым стандартам, но и будет опираться на опыт, полученный за 15 лет активного освоения в России и СНГ более 100 стержневых машин Laempe, которые уже работают в литейных цехах в том числе и для производства арматурных отливок на заводах России – Муромский арматурный, Благовещенский арматурный, Машсталь (Пенза) и др. Статус свободной зоны еще более гарантирует дальнейшее активное развитие литейного производства в Липецкой области.

«Льются отливки, прочнеет труба,

Качественно лить настала пора,

Стройте заводы на благо людей,

Рост ВВП подвигнем скорей!»,

К.Ромашов

Продукция концерна Hawle, Австрия, широко известна всему миру благодаря своему качеству и надёжности. Две трети продукции компании экспортируется на 5 континентов более чем в 60 стран мира. История успеха Hawle началась в 1948 году, с момента ее основания Энгельбертом Хавле. Благодаря девизу «Качество оправдывает средства», правильному пониманию современной ситуации на рынке и, прежде всего, благодаря довольным клиентам, фирма Hawle стала одной из лидирующих в области поставок арматуры в Европе.

Hawle уже располагает заводами в Австрии (Фёклабрук и Франкенмаркт), Германии (Фрайлассинг, Фюрстенвальде), Швейцарии (Сирнах), Венгрии (Сентэндре), Чехии (Есенице), Польше (Козьегловы), а также представительства в Словакии, Румынии, Болгарии и России.

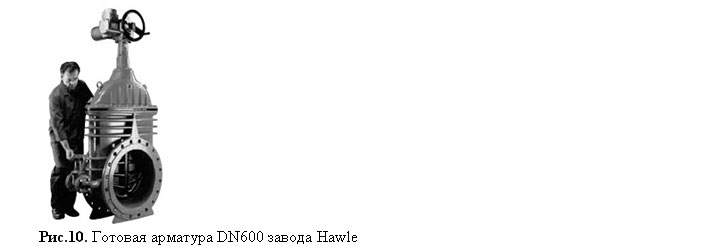

Австрийская компания Hawle является крупнейшим европейским производителем высококачественной трубопроводной арматуры, в т.ч. чугунных задвижек с обрезиненным клином от DN50 до DN600 для холодного водоснабжения, пожарных гидрантов, ремонтных и врезных хомутов, фланцев, фасонных частей самого высокого качества. Задвижки и гидранты могут устанавливаться бесколодезным способом. Вся продукция сертифицирована в России.

Объем продаж Hawle только в России за 2007 год составил 5 млн. Euro. Основные диаметры хорошо продаваемых изделий: задвижки 100-200, 300-600; гидранты 2 - 2.75. Основные детали для сборочного производства изготавливаются на своих заводах, либо идут от поставщиков, где Hawle имеет стратегическую долю. В арматуре Hawle принципиально нет отливок, например, производства Китая.

Компания Hawle всемирно известна за свои революционные нововведения - первая клиновая задвижка с обрезиненным клином, первая задвижка типа «Комби», первый пожарный гидрант, защищённый от коррозии и многие другие инновационные изделия. Арматура Hawle изготавливается согласно самым современным познаниям в области материаловедения.

Компания Hawle гарантирует безупречную работоспособность оригинальной арматуры, носящей надпись «hawle», в течении 10 лет с момента отгрузки с завода. Данная гарантия распространяется на арматуру, используемую в области снабжения питьевой водой; в случае газовой арматуры гарантия действительна при эксплуатации её в области горючих газов согласно Европейскому стандарту EN 437.

Основные преимущества продукции Hawle:

- Значительная экономия средств за счет отказа от строительства колодцев

- Минимальные расходы на проектирование

- Быстрые сроки проектирования и строительства

- Очень низкие расходы на обслуживание

- Сервисное обслуживание один раз в год (закрыть и открыть)

- Уменьшение площади стройплощадки

- Нет проблем с грунтовыми водами

- Минимальная опасность несчастных случаев

Задвижки и вентили необслуживаемые, устанавливаются «в грунт», без строительства камеры. Затраты на строительство колодца с чугунным люком из сметной стоимости монтажа задвижки просто вычеркиваются. Экономия средств особенно ощутима при установке вентилей для подключения домов в частном секторе или коттеджных городков. Задвижки не нуждаются в замене сальниковых уплотнений и регулярном проворачивании штока – это позволяет снижать затраты на содержание обслуживающего персонала. Заводом поддерживается 10-летняя гарантия изделий, а срок безотказной службы арматуры 50 лет. А также в ассортименте выпускаемых изделий предлагаются простые решения проблем строителей сетей, таких как соединение чугунных, асбестоцементных труб с трубами из других материалов; выполнение врезок на трубопроводах больших диаметров; решение сложных узлов водовода малым количеством оборудования (задвижки комби, T-задвижки).

История. В первой половине XX века, т.е. еще до основания фирмы Hawle, использовались задвижки только с металлическим необрезиненным клином. Герметизация рабочего органа происходила при помощи сальника, который в случае протечек подтягивался болтами или заменялся. Отказ от колодцев в таких условиях был невозможен. Силы, прилагаемые для открытия и закрытия задвижек, были огромны. В связи со старыми технологиями окраски, защита от коррозии была также неудовлетворительной.

50 лет назад фирма Hawle изобрела первую в мире упруго-запирающуюся задвижку с обрезиненным клином. Это была совершенно новая технология, получившая название «Задвижка типа «Вулкан», совершившая революцию в герметизации клина. Местные и международные стандарты подверглись изменениям. Задвижка, абсолютно не требующая обслуживания, в комплекте со специальным штоком позволяет отказаться от применения колодцев, и таким образом меняет технологию установки арматуры. Множество конкурентов и обладателей лицензии используют эту запатентованную технологию. Огромный прорыв, который до сегодняшнего дня в таком масштабе больше не повторялся. Через 9 лет после изобретения задвижки «Вулкан», в 1967 году, появилась новая модель задвижки. Короткая монтажная длина впервые применяется для высокого давления до 16 бар, что оказало влияние на изменение международных норм. Hawle активно развивает технологию окраски, что является важнейшей составляющей для повышения срока службы арматуры и фасонных частей при бесколодезном методе использования.

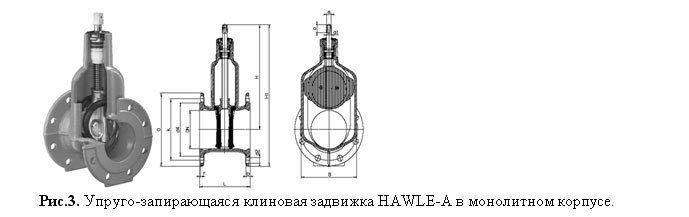

2003 год - изобретение задвижки HAWLE-A (рис.3.). Hawle представляет первую в мире упруго-запирающуюся клиновую задвижку в монолитном корпусе, что является новой вехой в технологии задвижек. Отсутствие крышки, резьбовых отверстий, байонетное соединение паза шпинделя и 100% эпоксидное покрытие обеспечили абсолютную защиту корпуса от коррозии. Монолитное исполнение гарантирует максимальную надежность и срок эксплуатации задвижки. Задвижки HAWLE-A поставляются в размерах DN80, DN100, DN150 и DN200.

Продукцию Hawle от других производителей отличают: защита от коррозии - нет прикручивающейся крышки - следовательно, нет резьбовых отверстий в корпусе; паз шпинделя с байонетным соединением - поэтому на нем нет незащищенной от коррозии резьбы; в HAWLE-A нет непокрытых мест на корпусе - следовательно, 100% эпоксидное покрытие и таким образом, 100% защита от коррозии в соответствие с GSK-Ассоциацией высококачественной защиты от коррозии задвижек и фитингов с эпоксидным покрытием. Прочность - монолитное исполнение обеспечивает повышенную прочность и долгий срок службы. Геометрия уплотнений - благодаря монолитному дизайну отсутствует уплотнение крышки - следовательно, нет проблем с уплотнением корпуса; уплотнение клина типа сэндвич с двумя независимыми резиновыми уплотнениями; два резиновых уплотнения обеспечивают двойную надежность уплотнения в нижней части трубы. Функционирование - новый дизайн клина и специально разработанные направляющие клина обеспечивают минимальные закрывающие усилия в любой ситуации; подвижная гайка клина гарантирует безупречную; работу даже в случае высоких нагрузок; двойное О-образное уплотнение паза шпинделя обеспечивает абсолютную надежность.

Литейное производство Hawle. Группа Hawle в Германии состоит из заводов в г. Фрайлассинг (Freilassing) и Фюрстенвальде (Fürstenwalde)- рис.4. Производство в Фрайлассинге действует с 1967 года, а нынешний завод был построен в 1981 году. Наряду с администрацией компании здесь также располагается большая часть производства. На заводе в Фюрстенвальде, который с 1995 года входит в состав группы Hawle, располагается литейное производство, а также частично производство фитингов и задвижек. Иметь заводы в Германии очень выгодно, поэтому наряду с заводом в Фрайлассинге в 1995 г. как дополнительная производственная площадка был основан литейный завод Duktil Guss Fürstenwalde. Это слияние уже на первом этапе обеспечило 75 постоянных рабочих мест, а на 1-е марта 2006 года на заводе работало уже 200 сотрудников.

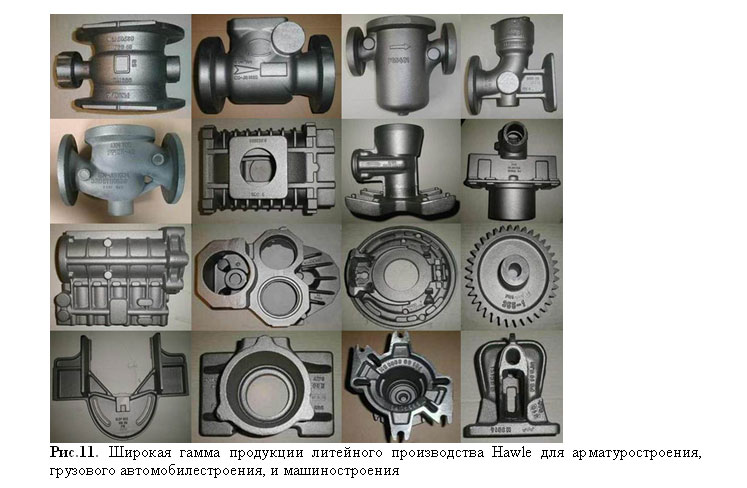

Отраслями-заказчиками являются различные отрасли промышленности, такие как арматурная промышленность, машиностроение, транспортное машиностроение, смежное производство, железнодорожная отрасль, гидравлика, моторостроение и многое другое. Сроки поставки для новых деталей составляет 8-10 недель, включая производство моделей; для серийных деталей- 6-8 недель. Размер серий - от самых малых до средних.

О предприятии. В 1923 году в г. Фюрстенвальде началось производство и сбыт чугунного литья. Как и экономический подъем благодаря созданию новых рабочих мест, это событие стало моментом зарождения технологического развития литейного производства в Фюрстенвальде. В первые годы производилась преимущественно продукция для машиностроения и горнодобывающей промышленности, а в 1935 г. добавилось производство для транспортного машиностроения. С основанием ГДР в 1949 г. литейное производство стало государственным предприятием, которое в первую очередь занималось изготовлением продукции для таких областей, как сельскохозяйственная техника, строительные машины, а также выпускало продукцию для Германской государственной железной дороги. С начала 60-х г. началось переоборудование литейного завода на производство литья из ВЧ. Целью этого было специализировать цех для производства серийных деталей для грузового и сельскохозяйственного машиностроения. В 1990 г. завод уже был ориентирован на литье на заказ, и технологически и экономически соответствовал требованиям рыночной экономики. Это стало следствием сделанных инвестиций, а также корректировки кадровой структуры и программы производства. В 1995 году произошло слияние литейного производства в Фюрстенвальде и фирмы Hawle Armaturen GmbH. В этой связи была основана фирма сбыта DUKTIL Guss Fürstenwalde GmbH. Арматуростроительная фирма из Баварии стала не только совладельцем литейного завода, но и его самым крупным заказчиком. В 1996 году началось планирование строительства нового литейного цеха в Фюрстенвальде на уже имеющейся площади фирмы, по соседству со старым заводом. Первые работы начались в октябре 1996 г., а уже в сентябре 1997 г. на заводе залили первую форму. 15.05.1998. состоялось торжественное открытие нового завода. За инвестициями в литейное производство последовали вложения в модельное строительство, производство арматуры и административные учреждения.

Литейное дело движет прогресс,

Большой к отливкам интерес.

Гремят станки, сверкают печи,

Литейщик, распрямляя плечи

Стремится лучше отливать

Душой за качество болея,

И труд свой пламенно лелея

Ошибок брака избегать.

К.Ромашов

Плавильное отделение. Две среднечастотные индукционные печи Inductotherm, США (рис.5.) по 8 тонн каждая обеспечивают формовочное отделение расплавом. Для приготовления чугуна с шаровидным графитом проводят специальную магниевую обработку с помощью подачи в струю жидкого металла проволоки (трубчатой упаковки модификатора).

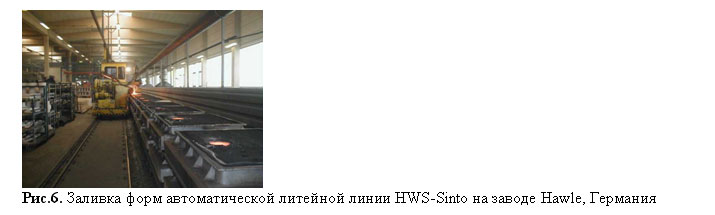

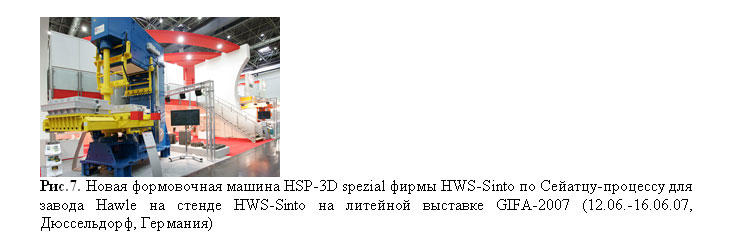

Формовка. В 1997 годы была установлена формовочная линия фирмы HWS-Sinto с формовочной машиной HSP-3D с горизонтальной линией разъема и автоматическим анализом времени цикла, оснащенной эластичной прессовой плитой (рис.6.), а в 2007 г. сам формовочный агрегат был заменен более совершенной моделью HSP-3D spezial (рис.7.), уже с многоплунжерной прессовой плитой. Размер опок 1000x800x350/350 мм, производительность 40 готовых форм в час. Позднее в том же году 1997 г. фирма HWS поставила на Hawle в Фюрстенвальде еще одну формовочную линию с формовочной машиной EFA-SD3 с эластичной прессовой плитой. Размер опок 650x500x250/250 мм, производительность 120 форм в час.

Модельный цех. Модельное производство оборудовано по последнему слову техники и наряду с 3D-измерительной техникой и фрезеровальной машиной NC-CAM имеет большое количество рабочих позиций для обработки пластмасс, металла и древесины. На складе моделей с системой кондиционирования на современных стеллажах на площади свыше 1000 м² хранится почти 2000 комплектов различной модельной оснастки для текущего производства (рис.8.). Чтобы мгновенно реагировать на новые нужды производства, Hawle кроме того сотрудничает и с внешними фирмами- производителями модельной оснастки.

Методы заливки. Все формовочные линии оснащены полностью или частично автоматическими устройствами заливки на рельсовом ходу, в том числе заливочным автоматом H-5S компании Heinrich Wagner Sinto с размером ковша 400 кг. Заливочные машины имеют встроенные устройства подачи модификатора и измерения температуры. Благодаря сопряжению и обмену данных с формовочными линиями система может реагировать на различные требования по качеству при смене отливаемых деталей.

Очистка отливок. Благодаря различным установкам дробеструйной обработки все отливки, даже обладающие сложными контурами, проходят обработку поверхности. Современные высокочастотные, а также электро- и воздушно-шлифовальные станки обрабатывают все отливки, доводя их поверхность до требуемого качества.

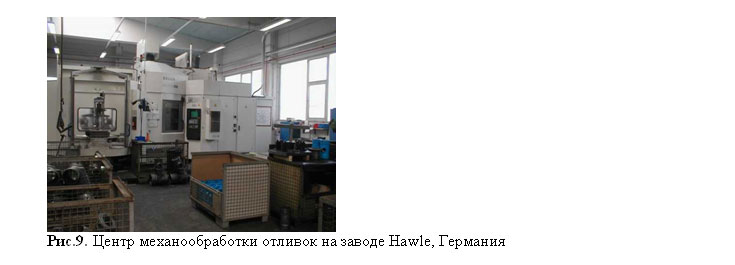

Механообработка. Доля готовой продукции (рис.10.) в общем объеме продаж не прекращает расти. Обработка отливок Hawle на обрабатывающих центрах с программным управлением обеспечивает стабильные параметры качества, такие как высокая размерная точность, свойства поверхности и соблюдение механических показателей (рис.9.).

Финишный контроль отливок. В зависимости от спецификаций литье может поставляться после термообработки и/или с грунтовкой. Наряду с основательным технологическим контролем 100-процентная проверка конечной продукции гарантирует качественное выполнение всех пожеланий и требований Заказчика.

Качество без компромиссов. Постоянный обширный контроль производства «от и до» гарантирует выполнение требований Заказчика к качеству. Основываясь на сертифицированной системе менеджмента качества и экологичности, Hawle гарантирует производство отливок из:

- Высокопрочного чугуна EN-GJS-400-15, EN-GJS-400-18-LT, EN-GJS-500-7, EN-GJS-600-3 и EN-GJS-700-2 согласно EN 1563

- Серого чугуна EN-GJL-200, EN-GJL-250 и EN-GJL-300 согласно EN 1561

- Специальных сплавов

Завод Hawle в г. Фюрстенвальде имеет сертификаты ISO 9001-2002, Директивы по напорному оборудованию, Судового Регистра Ллойда, Германского Ллойда, системы экологического менеджмента, DET NORSKE VERITAS и др. Услуги - консультирование по вопросам литья, услуги по строительству моделей, защита поверхности специальным покрытием, механообработка, транспортировка.

Муромский арматурный завод

Муромский арматурный завод (МЗТА) основан в 1998 году для обеспечения нефтегазовой отрасли, теплоэнергетики и коммунального хозяйства высококачественной трубопроводной арматурой, а именно задвижкой клиновой литой 30с41нж, 30лс41нж, 30с941нж и 30лс941нж с рабочим давлением 16 атмосфер (рис.13.). За период с 1998 года по 2007 год предприятие значительно расширило собственную производственную базу. На основном производстве в г. Муроме освоено 7 типоразмеров задвижки 30с41нж и ее модификаций, задвижки 30с64нж и ее модификаций, дисковых поворотных затворов (ДПЗ) 32ч34р, а на вспомогательном производстве в Воронежской области (на базе ОАО «ПАТРОНЫ») изготавливаются краны шаровые (КШ) 11с67п.

В 2007 году МЗТА поставил 160.000 шт. различных арматурных изделий (в основном задвижек) с диаметром условного прохода до 400 мм. Можно дать экспертный прогноз, что у МЗТА не так много конкурентов со сравнимым объемом продаж, что подтверждает основной вывод стратегии развития заводов - модернизация производства арматурных отливок. Второй вывод исследований рынка арматурных отливок – на нем нет больше дешевых и качественных отливок, только хорошие дорогие или же полубрак.

Без качества литья и точности расчетов

Бывает множество просчетов,

Но нет нам времени мечтать !

Ведь мы стремимся побеждать

Иного нет для нас блаженства -

Рождать отливок совершенство !,

К.Ромашов

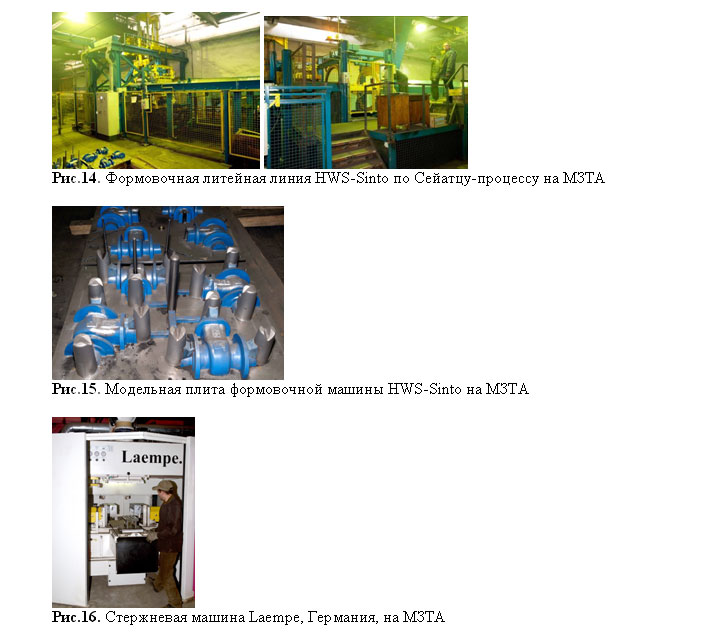

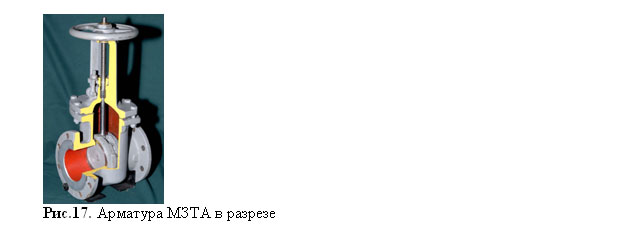

В 2006 году на МЗТА введено в действие новое литейное производство, позволяющее в основном обеспечить себя отливками для производства задвижек. На первом этапе его работы основной задачей было изготовление отливок для трубопроводной арматуры. Поскольку отливки для трубопроводной арматуры являются достаточно сложными изделиями, сегодня МЗТА имеет возможность изготавливать по заказу потребителей продукцию различной степени сложности. На заводе запущено, отлажено и работает современное литейное оборудование ведущих немецких фирм – HWS-Sinto (рис.14-15. - автоматическая формовочная линия по Сейатцу-процессу (размер опок 1150x950x400+50/300 мм) и Laempe (рис.16. - стержневой комплекс LL20 по Cold-Box-амин-процессу). Также на данном предприятии установлено новое плавильное оборудование фирмы Inductotherm, США. После отладки системы смесеприготовления и дополнительных поставок стержневых машин данный завод стал самым оснащенным для производства отливок с условным проходом до DN 200-250 (рис.17.). Достаточно посмотреть арматуру в разрезе, чтобы оценить в ней «львиную долю» литых деталей. Программа выпуска отливок МЗТА предназначена в основном для нужд собственного сборочного производства арматуры. Это принципиальное отличие литейного производства МЗТА от ряда других литейных заводов, например, КамАЗ, Машсталь, Пенза, которые поставляют стальные арматурные отливки всем сборочным заводам СНГ. Машсталь, Пенза запустил автоматическую формовочную линию фирмы HWS-Sinto по Сейатцу-процессу (размер опок 1000х800х400 мм, пр-сть до 50 форм в час) и КамАЗ тоже имеет две аналогичные линии HWS-Sinto в цехе чугунного литья (размеры опок 1500х1100х400 мм и 1100х750х300мм, производительностью 70 и 100 форм в час соответственно).

В настоящее время МЗТА обновляет станочный парк, закупает обрабатывающие центры ведущих мировых производителей (рис.18.) с целью дальнейшего повышения качества и конкурентоспособности выпускаемой продукции, что приведет к укреплению позиций на арматурном рынке и даст возможность выхода на внешний рынок. Контроль качества осуществляется на всех этапах производства, начиная с тщательного отбора поставщиков, проверки поступающих материалов и заканчивая испытаниями готовой продукции на сертифицированном оборудовании. Идеологии качества выпускаемой продукции подчинена вся деятельность персонала компании, сплоченного в единую команду.

За период работы МЗТА зарекомендовал себя среди потребителей как надежный, опытный производитель и стабильный поставщик. В целях гарантированного обеспечения потребителей качественной запорной арматурой на складе поддерживается остаток готовой продукции и необходимых комплектующих (рис.19.). В 2006 году была создана и успешно функционирует дилерская сеть по России и странам ближнего зарубежья. Продукция завода признана ведущими водо- и теплоснабжающими, газовыми и нефтехимическими предприятиями России, Белоруссии, Украины и Казахстана. Среди них Газпром, Сургутнефтегаз, Газпром Нефть, ЛУКОЙЛ, подразделения РАО «ЕЭС».

«Не нужно страшиться ничего, кроме самого страха»,

Франклин Д. Рузвельт

Настойчивость столь же важна для характера собственника и руководителей арматурного завода, как углерод – для стали. Залогом любого успеха являются постоянные решительные попытки совершать различные действия по развитию собственного производства. Более решительные предприниматели делают больше действий по модернизации производства, обновлению основной продукции и расширению рынков сбыта, а соответственно растут их шансы, что в нужное время они обязательно найдут самый эффективный путь. Неудачливые люди нерешительны, зная, что должны что-то сделать, но им не хватает характера или силы воли для принятия твердых решений. В результате они никогда не достигают успеха и медленно плывут по течению, как бы дрейфуя по жизни, принимая и соглашаясь на самое малое из того, что допускают неограниченные актуальные возможности, например, бизнеса арматуростроения. Чтобы обладать большими преимуществами перед конкурентами, важно принять то, что успех не вопрос удачи, везения, случая, а является бесспорным фактом предпринимательской активности в модернизации и развитии своего производства, как и то, что солнце встает на востоке. Стратегическое движение вперед с соблюдением основных законов экономической безопасности – систематического обновления технологического оборудования и номенклатуры выпускаемой арматуры – гарантия бесспорного успеха. А традиционные понятия удача, случай, везение тоже достигли пиковых значений, если вы уже занимаетесь арматурным бизнесом – цены и спрос выросли как никогда ранее и градиенты роста существенно выше, чем в среднем по машиностроению.

Успешные предприниматели своевременно оценили тренды роста в развитии арматуростроения и первыми модернизируют производство арматурных отливок - это Муромский арматурный завод, Благовещенский арматурный завод, Машсталь (Пенза), Hawle (Чаплыгин) и некоторые другие, включая пока анонимный литейный завод России, где внедряют линию вакуумно-пленочной формовки фирмы HWS-Sinto и стержневые машины фирмы Laempe для производства отливок стальной арматуры с условным проходом до 500 мм (размер опок 1500х1500х500 мм, производительность 10 форм в час).

По консультациям в области производства отливок обращайтесь по тел.: +7 (495) 907-5000, 907-5255.

Литература:

- Буданов Е.Н. Качественные отливки – основная цель и актуальные задачи арматуростроения России. // Трубопроводная арматура и оборудование. – 2008. - №1

- Пестов А. Опыт модернизации производства на Благовещенском арматурном заводе. // Трубопроводная арматура и оборудование. – 2007. - № 6

- Пестов А. Вакуум-пленочная формовка на Благовещенском арматурном заводе. // Литейное производство . – 2007. - №10

- Мельников И. Новое производство арматурных и других отливок по Сейатцу- процессу на заводе Odlewnie Polskie S.A. // Литейное производство . – 2007. - №10

- Попов А., Доценко П., Применение технологии «Beach-box» для изготовления стержней арматурных отливок // Литейщик России. – 2006. - №10

- Буданов Е. Модернизация литейных производства арматурных отливок в Чехии. // Литейное производство. – 2006. – №7

- Попов А. Модернизация литейного производства арматурных отливок концернов США // Литейщик России. – 2006. - №5

- Буданов Е. Модернизация литейных производств арматурных отливок в странах Восточной Европы // Литейщик России. – 2006. - №3

- Буданов Е. Производство отливок арматуры (вентили, задвижки, фитинги, клапаны) // Литейщик России. – 2005. - №10. – С.11-18.

- Веревкин А. Отливки промарматуры Германии – тенденции в области ценообразования // Литейное производство. – 2005. – №10. – С.35-38.

- Интернет-сайт фирмы Hawle www.hawle.at

- Информационные проспекты фирмы Hawle

- Интернет-сайт Муромского арматурного завода www.mztpa.ru