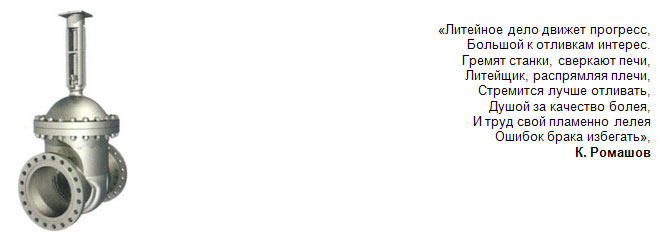

ООО "МашСталь" — одно из эффективно развивающихся предприятий литейного производства России. Выпускает изделия из черных (сталь, чугун) и цветных (бронза, алюминий) сплавов для всех отраслей промышленности. Все сборочные арматурные заводы СНГ знают бесспорный уровень качества литейной продукции и ответственности высококвалифицированного персонала предприятия.

При этом литейное производство «МашСталь» не ограничивается первоначальным направлением производства ответственных арматурных отливок, а актуально изготавливает различные типы отливок на заказ для самых требовательных клиентов. Тем самым активно развивается собственный технологических опыт по принципу синергизма достигнутого уровня литейного производства в принципиально различных отраслях отечественной и мировой промышленности.

Имея актуально реализуемые масштабные планы, МашСталь приняла еще более амбиционную стратегическую программу развития литейного производства – стать к 2010 году наиболее технологически оснащенным предприятием России и, по возможности, войти в десятку самых престижных металлургических производств Европы. Главной стратегией предприятия можно назвать выполнение законов экономической безопасности и ее основных составляющих как, например, постоянное обновление базового литейного технологического оборудования и, конечно, самой выпускаемой продукции.

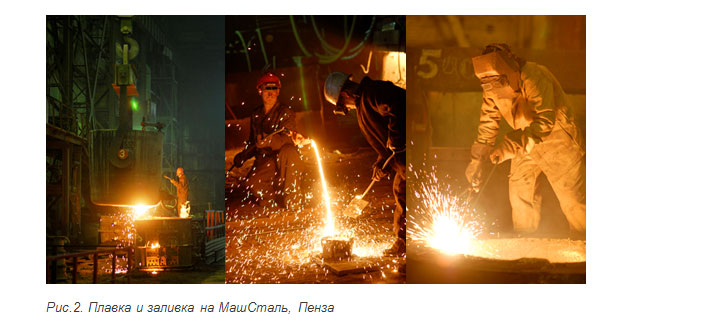

Первоначальной программой модернизации стала, пожалуй самая актуальная задача отечественного литейного производства - подготовка и переработка лома, так как проблема качества шихтовых материалов еще долго будет препятствовать созданию современного литейного производства в России. Отсутствие отечественных шихтовых материалов, соответствующих уровню евростандартов по составу и качеству, сдерживает использование энерго-экономичных и высокоскоростных индукционных печей плавки. «Выжечь», например, серу и фосфор из хаотично собранного лома можно только в дуговых печах плавки стали, а в Европе этой проблемы часто нет – но есть брикетированный и сертифицированный стальной и чугунный лом, а плавка в индукционных печах обычное явление.

ООО «МашСталь» одними из первых приступили к решению важнейшей проблемы подготовки литейного производства в области развития современного уровня подготовки шихтовых материалов. Более того, МашСталь имеет свой собственный песчаный карьер для подготовки литейного формовочного песка, что также вместе с собственным производством качественного металлолома обеспечивает дополнительные гарантии экономической безопасности предприятия.

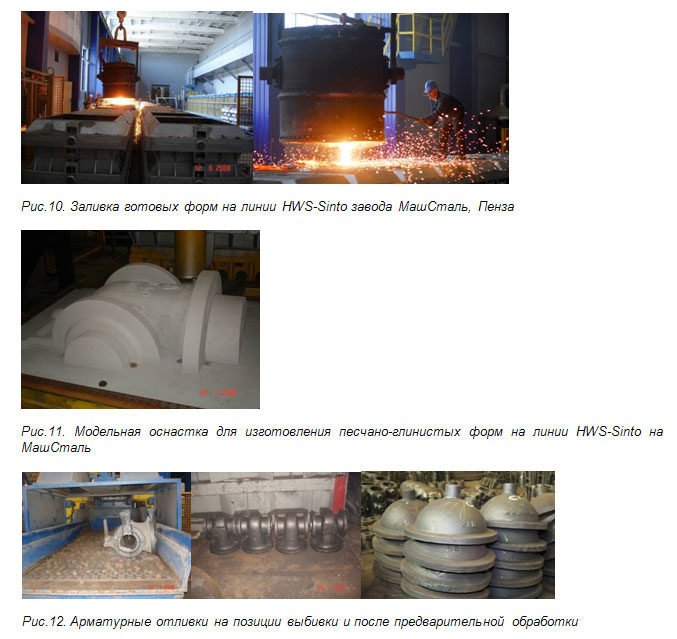

При общей стратегии модернизации предприятия недостаток старых литейных мощностей тормозил дальнейшее развитие, поэтому руководством МашСталь было принято решение закупить новую немецкую линию фирмы HWS-Sinto для мелкого и среднего литья, самого востребованного в России.

Уже с июля 2008 года ввод в производство новой линии HWS позволит в 20 раз сократить число сотрудников на тонну выпуска отливок в сравнении с традиционным производством, что практически соответствует показателям европейского уровня эффективности - но только пока на одной конкретно взятой линии фирмы HWS. Другие литейные участки ждут своего этапа модернизации.

Новая автоматическая формовочная линия HWS–Sinto по Сейатцу-процессу (уплотнение форм воздушным потоком и последующим прессованием) дает возможность изготавливать мелкое литье весом до 250 кг любой сложности.

Основные преимущества способа уплотнения песчано-глинистых форм методом Сейатцу:

- Равномерно высокая твердость формы является предпосылкой для изготовления отливок высокой размерной точности. Сравнение между встряхиванием с подпрессовкой и Сейатцу наглядно показывает более равномерную по объему твердость формы;

- Меньше стержней. Во многих местах форм возможна формовка сложных контуров моделей и крайних болванов из-за равномерной твердости формы;

- Уменьшение формовочного уклона. Расход металла и затраты на механическую обработку отливок уменьшаются по причине уменьшения формовочных уклонов на 0,5 о и меньше (иногда без уклонов);

- Лучшее использование плоскости разъема отливками. Возможно более плотное расположение моделей на подмодельной плите, т.к. допускаются меньшие расстояния между моделями и опокой- больше отливок в одной форме;

- Уменьшение затрат на очистку и окончательную обработку отливок. Это обусловлено тем, что способом Сейатцу производятся высококачественные отливки с равномерным качеством в серии, с прекрасной поверхностью, точные по размерам и почти без брака поверхности, заусенцев и т.д;

- Сейатцу- гуманная технология. Воздушный поток полностью заменяет встряхивание, поэтому уровень шума снижается ниже отметки 85дБ(А). Способ Сейатцу работает без динамических нагрузок на фундамент. Это значит: снижение затрат на фундамент, уменьшение повреждений и снижение затрат на техобслуживание;

- Нет износа моделей, так как воздушный поток по поверхности модели создает эффект "псевдосмазки".

Максимальная автоматизация процесса производства делает линию одной из самых современных. В линию объединены комплексы, обеспечивающие смесеприготовление, формовку, сборку форм, выбивку и транспортировку форм по конвейеру. Эти комплексы управляются автоматикой на базе программного обеспечения SPS.

Система смесеприготовления объединяет в себе комплекс систем – это охладитель смеси Webac, смеситель Eirich, системы дозировки компонентов с весовым контролем, система очистки воздуха, бункера для оборотной смеси и передаточные конвейеры.

Отдельно стоит отметить состав формовочной смеси, используемой на новой линии – сюда входят недорогостоящие компоненты: песок, бентонит, вода. Такая смесь носит название песчано-глинистой (ПГС), в то время как традиционно для формовки используется быстро-сохнущая смесь (БС). Компоненты ПГС подвергаются регенерации и восстанавливают свои свойства с минимальными потерями (смесь требует обновления лишь на 5%, в то время как БС требует обновления на 50%). Таким образом, требуется меньше затрат на производство формовочной смеси, что существенно снижает себестоимость продукции.

Компактное расположение полного цикла производства, полный автоматизированный контроль процесса способствуют стабильности высокого качества изделий, снижению себестоимости продукции, снижению потерь на утилизацию формовочной смеси, обеспечению экологической безопасности производства.

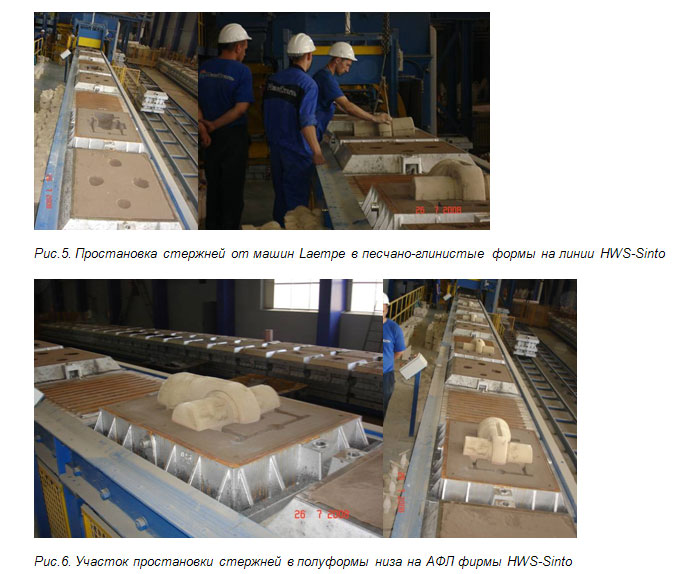

Возможность производства большого количества литья на новой линии потребовала установки дополнительного оборудования. В частности, был закуплен и установлен стержневой автомат немецкой фирмы Laempe, где стержни изготавливаются по технологии “Cold Box амин-процесс”. При работе с такой технологией изготовления стержней улучшаются их механические и физические свойства, а значит, повышается и качество литейной продукции. Полная автоматизация производства позволяет выпускать большие объемы продукции в единицу времени и идти в ногу с производством на новой формовочной линии.

Выбор фирмы Laempe в качестве поставщика стержневого оборудования был сделан после детального изучения технических и эксплуатационных возможностей оборудования различных фирм. Как показали посещения многих литейных предприятий в Европе и России, стержневые автоматы Laempe отвечают максимальному значению показателя «цена-качество». На практике это выражается в сочетании высокой надежности и производительности оборудования с простотой управления и технологической гибкостью относительно размеров, геометрической сложности и серийности изготавливаемых стержней. Практические результаты внедрения оборудования доказали правильность принятого решения. Освоение стержневого оборудования и отладка технологии были начаты со сравнительно геометрически простых стержней. После начальной адаптации в достаточно короткие сроки техническими специалистами завода были спроектированы и изготовлены несколько десятков комплектов стержневой оснастки для различных типов стержней весом от 0,5 до

В результате проведенной модернизации стержневого производства ООО «МашСталь» получила следующие основные результаты:

- значительное улучшение чистоты поверхности внутренних полостей отливок промышленной арматуры,

- увеличение геометрической точности проточных зон,

- исключение дефектов отливок, связанных с деформацией и разрушением стержней во время заливки и охлаждения отливок,

- значительное уменьшение дефектов отливок, связанных с газовой пористостью и горячими трещинами,

- многократное увеличение производительности стержневого участка при многократном снижении численности персонала, занятого изготовлением стержней,

- снижение трудоемкости зачистных операций последующей механической обработки отливок,

- серьезное улучшение и облегчение условий труда и экологичности стержневого производства.

Установка новой линии HWS-Sinto вызвала необходимость приобретения и новых плавильных агрегатов с полностью автоматизированным процессом управления плавкой, меньших по объему чем те, что уже имелись. В связи с чем были приобретены и в настоящее время монтируются две новые трехтонные электродуговые печи ДСП-3. На первоначальном этапе установка двух таких печей позволит выпускать до 800 тн литья ежемесячно.

В дальнейшем планируется монтаж дополнительных плавильных печей. Через год предполагается установить еще одну мощную линию по производству уже 3500 тн литья в месяц. Таким образом мощности литейного производства будут доведены до 5500 тн литья в месяц и обеспечена стабильная его работа.

Производство на новой линии потребовало и принципиально новой модельной оснастки, в связи с чем были закуплены 5-ти и 3-х осевые координатные станки чешского и итальянского производства. На этих станках можно изготавливать как металлическую, так и пластиковую модельную оснастку любого уровня сложности.

Также помимо необходимости закупки и установки стержневого автомата, новых плавильных печей и станков для производства модельной оснастки, для успешной работы новой линии было освоено обогащение формовочного песка из собственного Чаадаевского месторождения.

Установка новой формовочной линии – лишь один из первых шагов на пути модернизации производства МашСталь. Как правило, закупка и установка импортного оборудования на одном участке требует модернизации и других участков производства. В планах предприятия – дальнейшее сокращение ручного труда при увеличении объемов выпуска стального и чугунного литья, запуск второй кислородной станции, закупка дополнительных современных станков для изготовления модельной оснастки.

Для модернизации ломоперерабатывающего производства подписан контракт на покупку пресс-ножниц французской фирмы «Copex», и в настоящее время полным ходом идут монтажные работы. Быстрая замена устаревшего ломоперерабатывающего, формовочного и стержневого оборудования, создание новых литейных цехов – это возможность выхода на международный рынок с продукцией, соответствующей по качественным характеристикам.