Представляем ХТС –

Современный техпроцесс

Оснастим Вам «новый» цех,

Ждет Литейщиков успех!

Актуальная проблема производства крупных отливок пока остается открытой и важно начать активные исследования различных заводов мира, специализирующихся на изготовлении крупных форм на передовом оборудовании по ХТС-процессу. Сегодня литейные производства предъявляют высокие требования к универсальности и функциональности формовочных линий по ХТС-процессу. Фирма FAT (Förder- und Anlagentechnik GmbH), Германия предлагает комплексные решения различного уровня автоматизации индивидуально для каждого завода и предприятия. Благодаря многофункциональности формовочной линии стало возможным размещение оборудования в любом месте цеха. Уровень автоматизации соответствует потребностям производства и варьируется от ручной формовки до полностью автоматической.

В последнее время ввиду сильно возросшего спроса наблюдается тенденция увеличения производственной мощности без потери качества. Именно для производителей единичной продукции или малых серий актуальные тенденции развития литейного производства являются достаточно сложным препятствием. Предпосылками для увеличения производительности изготовления форм стали - появление новых процессов и наличие достаточного количества оборудования и ресурсов для всех этапов производства. Фирма FAT из г. Нидерфишбах, Германия на протяжении последних лет уделяла этому направлению свое особое внимание и сегодня предлагает новые эффективные решения.

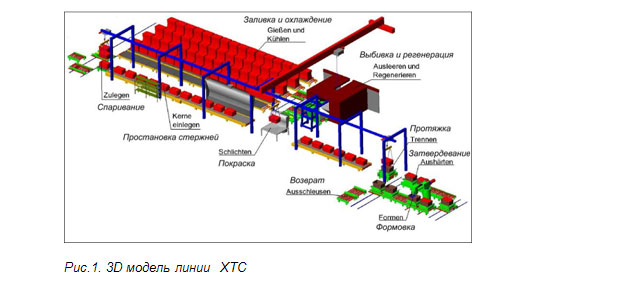

Модульная конструкция линий. Формовочные линии фирмы FAT работают по технологи ХТС. Целью является максимальная рационализация всех рабочих процессов- от заполнения форм до выбивки. Чтобы максимально сократить время производства, различные этапы работы осуществляются независимо друг от друга через систему транспортных передаточных устройств. Благодаря модульной конструкции линии полностью соответствуют требованиям заказчика, оптимально вписываясь в сетку колонн модернизируемого цеха.

Уровень автоматизации отдельных групп оборудования может быть индивидуальным для каждого литейного цеха, так что достигается оптимальное соотношение вложенных инвестиций и получаемой от производства отдачи. Формовочные линии состоят из различных элементов, которые изображены на 3D-модели (рис.1.). Эти группы оборудования связаны друг с другом посредством транспортных механизмов, которые независимо друг от друга транспортируют формы для проведения последующих операций. Возможно применение различных моделей. В зависимости от уровня автоматизации происходит изготовление от 1 формы в час при ручной формовки до 20 – 30 форм в час на линиях высокой степени автоматизации.

Опыт показывает, что в то время как в Германии сложные единичные и мелкосерийные отливки изготавливаются при помощи выполняемых вручную операций, высокоавтоматизированные формовочные линии по ХТС-процессу для производства средних серий отливок пользуются большим спросом в других странах мира.

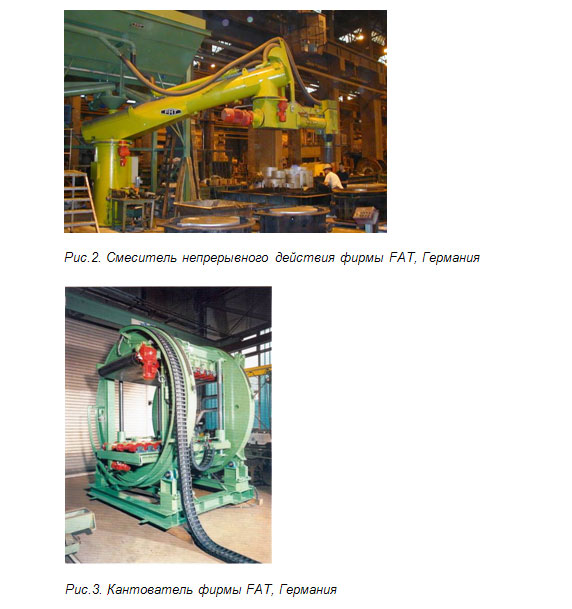

Формовка. Используемая для приготовления форм холоднотвердеющая смесь производится в смесителях непрерывного действия производительностью до 60 тн/ч и подается в полуформы. Производство и использование различных смесей, смена типа смеси и различные комбинации связующего можно устанавливать программно на смесителе. Таким образом, приготовляется новая оптимальная по качеству и температуре смесь ХТС без простоев производства. Отделение формовки состоит из участков рольганга с индивидуальным приводом, которые конструируются в зависимости от производительности и выбранного процесса.

Окраска. Процесс покраски форм заметно упрощается благодаря использованию манипулятора, который приводит форму в удобное положение. Этот процесс в зависимости от серии отливок может иметь различную степень автоматизации.

Сушка. Сушка форм осуществляется в специальном воздушном туннеле при низкой температуре, чтобы не допустить перегрева формы. Иначе существует опасность, что при слишком высокой температуре сушки форм может возникнуть конденсат, что скажется на увеличении объема последующей обработки отливок.

Простановка стержней. После процесса сушки формы попадают на участок простановки стержней.

Сборка форм. После простановки стержней формы собираются.

Как и при протяжке модели сборка осуществляется вручную кран-балкой или же на автоматическом сборщике форм.

Ручная сборка. При большом времени цикла или при единичном производстве сборка осуществляется краном и/или манипулятором.

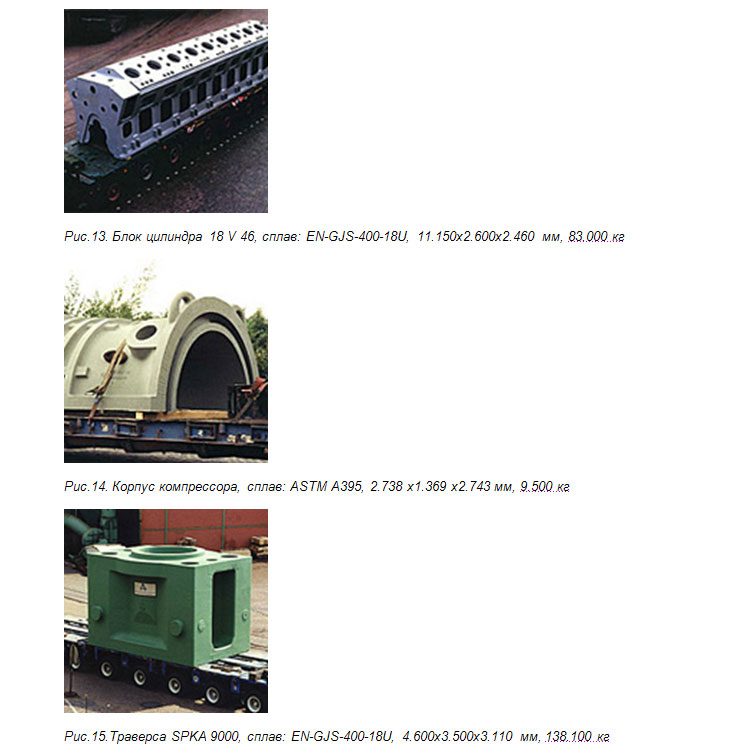

Автоматическая сборка. При коротком времени цикла сборка форм осуществляется автоматическими механизмами. Автоматическое устройство кантователь- сборщик (рис.4.) объединяет все операции, которые необходимы для спаривания форм, исключая вмешательство оператора. Это происходит независимо от размера форм.

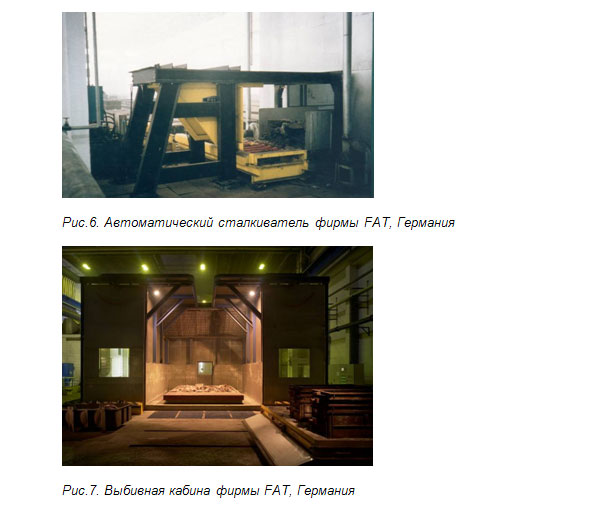

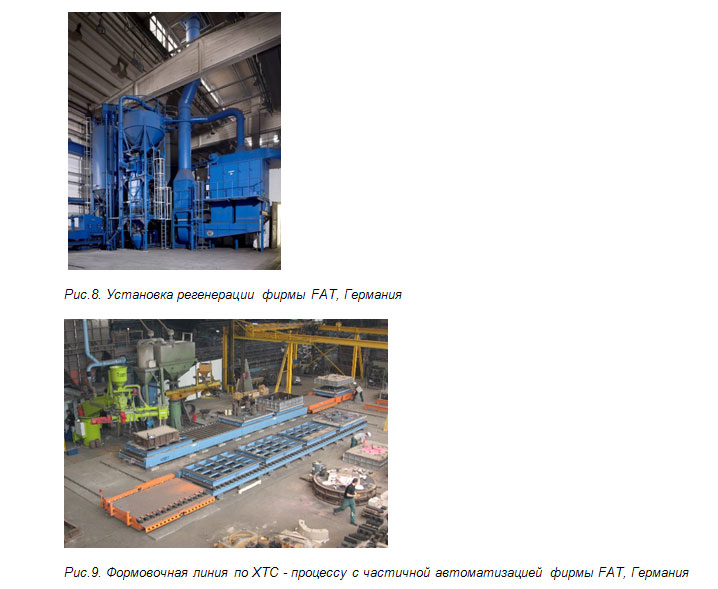

Выбивка. После достаточного времени охлаждения на соответствующем участке формы вручную с помощью крана или автоматическим сталкивателем транспортируются на выбивную решетку. Отливка извлекается из формы, а отработанная смесь подается на регенерацию.

Поставленные линии. Далее приведены две формовочные линии с разной степенью автоматизации. Тяжелые ручные операции заменены с минимальным использованием оборудования.

Независимо от выбора связующего, специальных формовочных материалов и системы регенерации для каждого производителя единичных отливок или же мелких серий важно наличие многофункционального и высокопроизводительного оборудования. Установленная в мае 2006 года на заводе „Friedrich-Wilhelms-Hütte GmbH“ (FWH) в Мюльхайме формовочная линия ХТС, производства фирмы FAT (рис.9.), имеет внутренние размеры опок 1800 x

- Количество персонала увеличилось только на 33%

- Затраты на очистку остались те же

- Не потребовались дополнительных инвестиций (напр. на плавильное отделение и т.д.)

Выплавка стали на заводе FWH осуществляется в 10 тн. дуговой печи, в 10 тн. печи фирмы VARP® и в двух 2-х тн. индукционных печах средней частотности (рис.10.). Выплавка чугуна производится в 70 тонной печи и в трех тигельных плавильных печах средней частотности с использованием передаточной станции жидкого металла, производительностью 2х30 и 8 тонн.

При транспортировке модели применяется прецизионная конструкция, оборудованная специальными углублениями, что обеспечивает быстрый захват модели и ее быструю смену.

Установка FAT, которая отделяет модель от формы, представляет собой гидравлический подъемный стол. Таким образом, гарантируется четкое параллельное отделение и исключается разрушение формы. Форма фиксируется на кантователе.

Отливки, произведенные на оборудование FAT на заводе „Friedrich-Wilhelms-Hütte GmbH“, Германия.

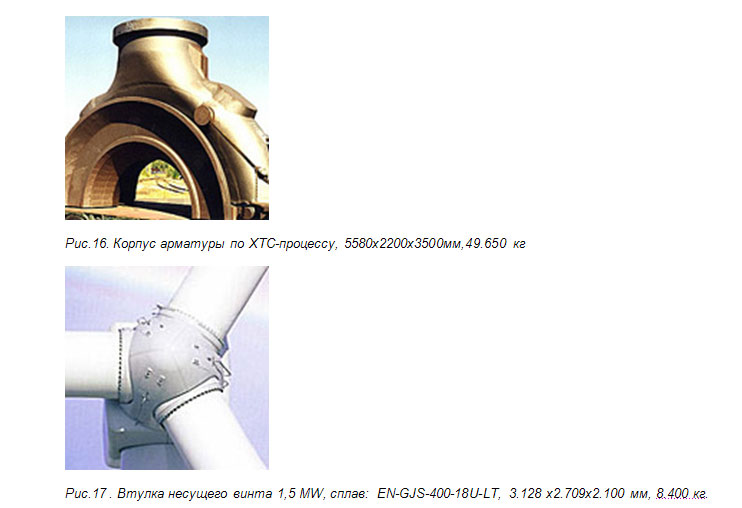

Производство формы с минимальными затратами. Чтобы продемонстрировать концепции для серийного производства, с начала 90-х годов фирма FAT, Германия производит высокоавтоматизированную механизацию линий по процессу ХТС (рис. 18.). Опыт прошедших 3-5 лет показал, что эти формовочные линии покупаются в основном за рубежом.