Ветряные генераторные электростанции символизируют самый современный уровень общего технического и технологического развития. Основные задачи по возможности создания этих инновационных технических объектов решены литейщиками, так как, практически все корпусные и несущие конструкции – особо крупные отливки. Одним из ведущих производителей отливок и деталей конструкций ветряных генераторов является немецкий литейный завод Eisengießerei Torgelow. На примере опыта данных отливок можно легко увидеть и анализировать возможность производства любых других крупногабаритных отливок.

Литейное производство Eisengießerei Torgelow (рис.1.) создано 255 лет назад и расположено в небольшом немецком городе Торгелов, недалеко от границы с Польшей у Одерского залива. Строительство первого «Королевского прусского металлургического завода в г. Торгелов» было инициировано указом Фридриха II. Прусского 25 декабря 1753 года. Благодаря освоению новых месторождений железной руды и обширным лесам, которые давали необходимую для плавки древесину, а также прямое судоходное сообщение в 19 веке с портами Балтийского моря, обеспечивало большой спрос на изделия чугунолитейного завода в г. Торгелов. Спустя два с половиной века литейное производство занимает лидирующие позиции в производстве отливок для ветроэнергетических установок не только в Германии, но и во всей Европе.

По данным за 2007 год на заводе работают 600 человек; завод производит широкий спектр деталей из серого и высокопрочного чугуна, в особенности толстостенных отливок из чугуна с шаровидным графитом. Многие отливки поставляются на экспорт- это в первую очередь высокопрочные качественные отливки для ветроэнергетических установок (рис.2.).

На производственной площади

Главные показатели эффективности литейного производства завода Eisengießerei Torgelow:

№1 – 160 тн отливок в год на одного сотрудника, включая ремонтных и вспомогательных.

№2 – 133 тыс. Евро в год объема продаж на одного сотрудника.

№3 – 2,1 тн отливок в год на один м2 площадей, включая складские помещения и т.п.

Показатели эффективности литейного производства- не случайные цифры производственной деятельности произвольно выбранного завода, а результаты системного анализа многих европейских литейных заводов. В журнале «Литейное производство» последние годы неоднократно приводились аналогичные показатели. К примеру, завод Fritz Winter, Германия (автомобильные мелкие и средние отливки), имея 3.000 сотрудников за 2007 год произвел 500.000 тн отливок. Завод Georg Fischer, г. Лейпциг (отливки задних мостов) актуально производит 50.000 тонн в год - 300 сотрудников. В обоих случаях показатель эффективности литейного производства 167 тн отливок в год на одного сотрудника, включая вспомогательный и обслуживающий персонал. Оба завода оснащены современными автоматическими формовочными линиями HWS-Sinto и стержневыми комплексами фирмы Laempe, Германия.

Только модернизация литейного производства путем внедрения современного формовочного и стержневого оборудования позволит литейному заводу быть конкурентоспособным и эффективным. Это и есть главный вывод исследований современных литейных предприятий. Завод Eisengießerei Torgelow, использующий для крупных отливок формовку по ХТС-процессу, демонстрирует одинаковые показатели эффективности, как и многие другие заводы даже по производству автомобильных отливок, что подтверждает закономерность связи экономических показателей и уровня модернизации литейного производства. Можно смело утверждать о формировании новых показателей эффективности литейного производства, включая периоды обновления основного технологического оборудования. Есть примеры, когда на заводе в принудительном порядке избавляются от работоспособных станков, которые работают более 5 лет, т.к. считают, что за этот время происходит их полное моральное устаревание. Автомобили, компьютеры меняют еще чаше, хотя ими пользуются иногда менее часа в сутки. Но формовочное и стержневое оборудование работает в более тяжелом трехсменном режиме в условиях повышенной запыленности, а у отечественных заводов все еще остаются иллюзии возможности финансирования литейного производства по традиционно остаточному принципу. В Европе иначе – систематическое обновление не только основной продукции, а главное технологического оборудования – это главные законы экономической безопасности.

Отечественным заводам важно избавиться и от «натурального хозяйства» и максимально повысить уровень аутсорсинга. Пора наконец-то закончить экономически порочную практику делать по возможности больше комплектующих на своем заводе, и даже как ранее иметь собственных строителей, пожарников, ремонтников, транспортную структуру или подсобные сельхоз-животноводческие хозяйства и т.п. Принцип аутсорсинга: «оставляю себе только то, что могу делать лучше других, передаю внешнему исполнителю то, что он делает лучше других». На аутсорсинг передаются обычно функции по профессиональной поддержке бесперебойной работоспособности отдельных систем и инфраструктуры на основе длительного контракта. Аутсорсинг позволит сократить накладные расходы и значительно снизить трудоёмкость и затраты, сконцентрироваться на основных технологических процессах литейного завода, не отвлекаясь на вспомогательные. Также это освободит внутренние ресурсы завода для других целей (возможен синергетический эффект), улучшит качество отливок, сфокусирует стороны на основной деятельности (как завода-заказчика, так и исполнителя — здесь также возможен синергетический эффект), снизит риски (разделение и частичная передача другой компании рисков), сократит неуправляемые факторы (нехватка комплектующих и т.д.). Выполнение этих простейших рекомендаций позволит литейному заводу соответствовать мировому уровню организации высокоэффективного и конкурентоспособного литейного производства, как завод Eisengießerei Torgelow.

На заводе Eisengießerei Torgelow используется формовочное оборудование фирмы FAT, Германия, что позволяет заводу сохранять за собой лидерство в области производства отливок для ветряных электростанций. В области работы со связующими (ХТС) на холодно-твердеющей смоле фирма FAT предлагает комплексные решения – от приготовления формовочной смеси в высокоскоростных смесителях непрерывного действия до выбивки и последующей регенерации используемой смеси, включая все необходимые манипуляторные и транспортные системы. На литейном производстве Eisengießerei Torgelow установлены высокоскоростные смесители непрерывного действия фирмы FAT типа 2032 DS производительностью 32 тн/ч, (рис.3.), смесители 2022 DS и ES, производительностью 22 тн/ч каждый, смеситель 2015 DS производительностью 15 тн в час, система регенерации производительностью 20 тн в час на базе вибродробилки модели VKB 3020.

Все смесители оснащены системой обеспыливания свежего песка и регенерата в псевдокипящем слое, что позволяет удалять пыль до 63 мкм. Пневмотранспортные системы регенерата и свежего песка дополнительно оснащены термостатами, которые обеспечивают подогрев или охлаждение в зависимости от технологической ситуации. Обеспылевание и стабильный температурный режим позволяют экономить до 30% связующего. На многих литейных заводах Германии, где применяется Фуран-процесс, используют 0,8% смолы. Фирма FAT производит всю гамму смесителей, которые удовлетворяют любым техническим и организационным требования различных литейных заводов.

Отливки несущих конструкций и корпусных элементов для ветряных генераторов, отливки блоков цилиндров для дизельных моторов весом до

Все этапы производства точно расписаны в технологических картах. Темп работы, такт и точность – вот составляющие успеха специалистов завода Eisengießerei Torgelow. 10 дней нужно команде профессионалов с момента наполнения формы фурановой смесью до выбивки и транспортировки готовой детали, корпуса для ветряного генератора весом 100 тн - подобное редко кому под силу. Процесс производства отливок для ветряного генератора (Рис.5.) максимально упрощен благодаря использованию оборудования FAT. Сначала происходит заполнение и затвердевание полуформы.

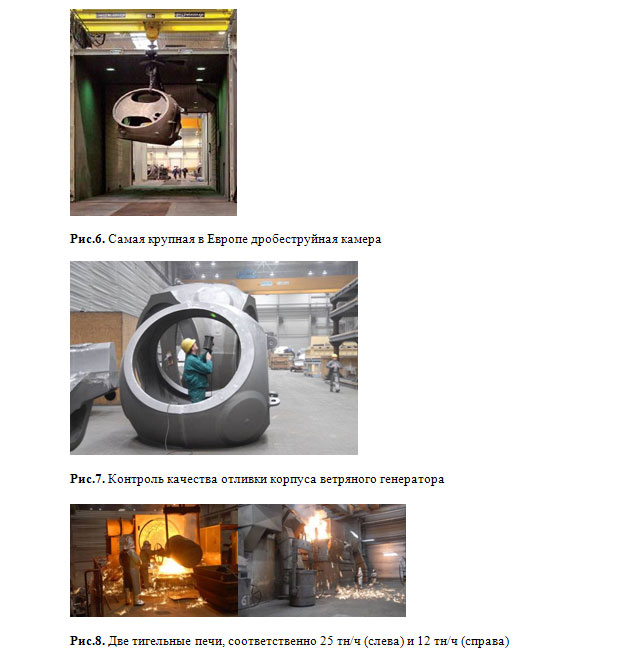

Когда форма ХТС набирает необходимую прочность, модель извлекается. Затем полуформы собирают, заливают металл. Круглосуточно на производстве работают плавильные печи. Это 2 современные среднечастотные тигельные печи производительностью 12 тн каждая и одна среднечастотная тигельная печь, производительностью 25 тн. (рис.8.). Для крупных отливок по прошествии 5 дней рабочие извлекают отливку и приступают к выбивке. Затем необходимо очистить отливку. Это происходит в самой большой в Европе дробеструйной камере (рис.6.), способной обрабатывать отливки длиной до

Основным направлением выпуска продукции завода Eisengießerei Torgelow является производство высокопрочных отливок для ветряных генераторов, которые используются на прибрежных и оффшорных ветряных электростанциях по всему миру.

В последнее время весьма актуальным стало производство ветряных генераторных станций как альтернативных экологических источников электроэнергии. Эта отрасль промышленности динамично развивается во всех европейских странах и имеет высокий потенциал развития в России и странах СНГ. Мощности ветряной энергетики выросли во всем мире до 93.849 МВт. с числом занятых около 350 тыс. чел. В

Ветряные электростанции строят в местах с высокой средней скоростью ветра — от 4,5 м/с и выше. Предварительно проводят исследование потенциала местности. Анемометры устанавливают на высоте от 30 до

Во многих странах карты ветров для ветроэнергетики создаются государственными структурами, или же с государственной помощью. Например, в Германии Министерство развития и Министерство Природных ресурсов создали Атлас ветров Германии и WEST (Wind Energy Simulation Toolkit) — компьютерную модель, позволяющую планировать установку ветрогенераторов в любой местности Германии. В 2005 году Программа Развития ООН создала карту ветров для 19 развивающихся стран.

Скорость ветра возрастает с высотой. Поэтому ветряные электростанции строят на вершинах холмов или возвышенностей, а генераторы устанавливают на башнях высотой 30—60 метров. Принимаются во внимание предметы, способные влиять на ветер: деревья, крупные здания и т.д. При строительстве ветряных электростанций учитывается влияние ветрогенераторов на окружающую среду. Законы, принятые в Великобритании, Германии, Нидерландах и Дании, ограничивают уровень шума от работающей ветряной энергетической установки до 45 дБ в дневное время и до 35 дБ ночью. Минимальное расстояние от установки до жилых домов —

Прибрежные ветряные электростанции строят на небольшом удалении от берега моря или океана. На побережье с суточной периодичностью дует бриз, что вызвано неравномерным нагреванием поверхности суши и водоёма. Дневной, или морской бриз, движется с водной поверхности на сушу, а ночной, или береговой — с остывшего побережья к водоёму.

Компания Siemens уже произвела и установила более 5.850 ветрогенераторов общей мощностью 4.577 МВт. Только с

Оффшорные ветряные электростанции строят в море- на удалении 10-

Фирма FAT проектирует и производит оборудование для литейного производства, силовые подстанции и многое другое, полностью используя собственные ноу-хау и изобретательский талант. Компетентность их специалистов известна во всем мире, благодаря высоким эксплуатационным показателям и надежности оборудования.

Благодаря испытанной системе контроля качества и применению самых современных технологий - спектрометр (ARL/ LECO), термоанализатор (IRONLAB), прибор для металлографии (Neophot 30), механическая дефектоскопия (физические показатели), на литейном производстве Eisengießerei Torgelow качество отливок превосходит ожидания даже самых взыскательных заказчиков. Продукция Torgelow единичного производства, а также мелких и средних партий подлежит контролю в соответствии с DIN ISO 9001 сертификационным обществом TÜV Nord и DIN EN 10204 на всех этапах производства, что гарантирует надежность и высочайшее качество продукции.

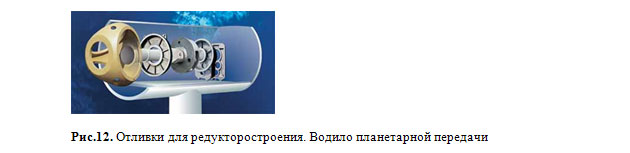

В рамках исследовательского проекта на заводе Torgelow были разработаны обширные «ноу-хау» для производства втулок несущего винта и деталей редуктора для строительства ветросиловых установок, такие как водило планетарной передачи (рис.12.), стопоры против проворачивания и др. Эти особо ответственные детали выполняют свою функцию только при безупречном качестве литых деталей, где все проблемы из-за шлаковых включений исключены. Разработанные с этой целью способы плавки и заливки (рис.13.) свыше того обеспечивают отличные качества металла. При приготовлении чугуна с шаровидным графитом GJS-400-18-LT, например, достигаются следующие качества: постоянная высокая степень шаровидности (включений графита) с равномерной величиной графитовых шариков и их количеством на мм3. Завод производит и многие другие ответственные отливки (рис.14.).