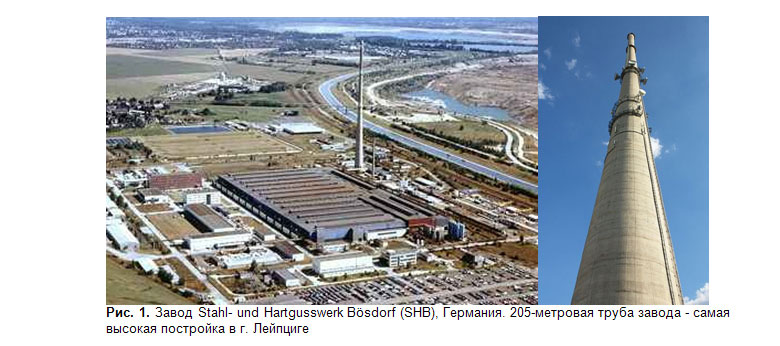

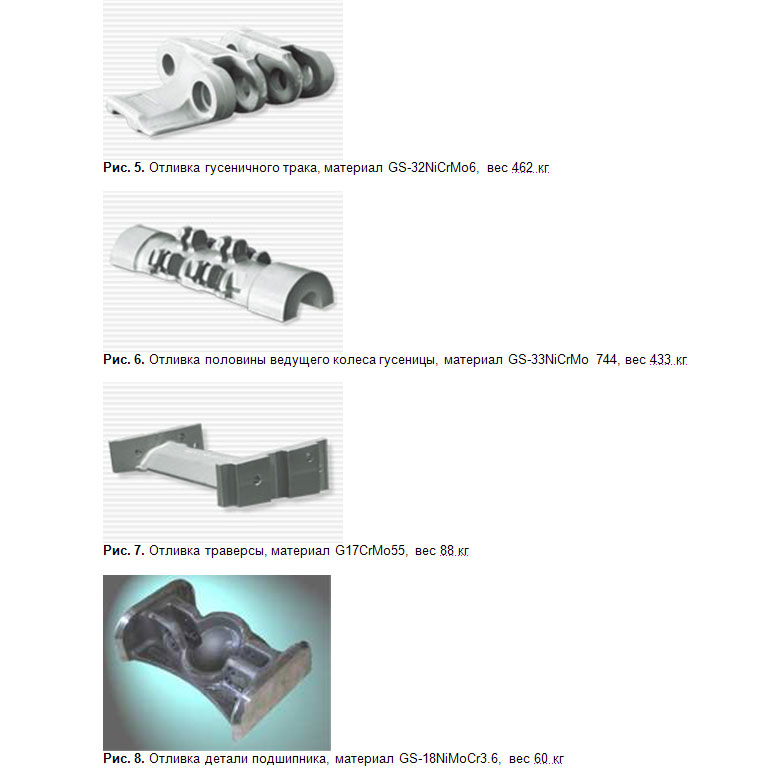

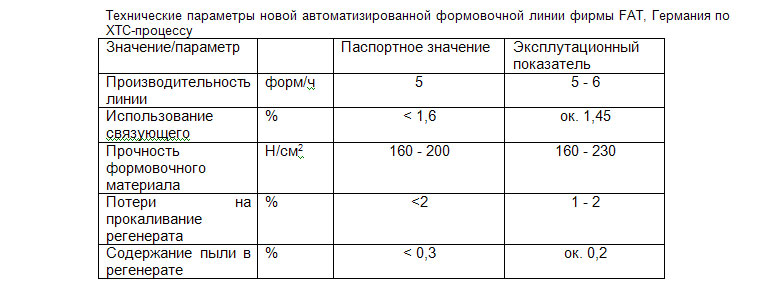

Немецкий завод Stahl- und Hartgusswerk Bösdorf (SHB), расположенный в местечке Кнаутнаундорф недалеко от Лейпцига, сегодня производит стальные отливки по спецификациям заказчика для единичного, а также мелко- и крупносерийного производства (рис. 1). Компания, основанная более 100 лет назад, является поставщиком отливок для таких отраслей промышленности как горная индустрия, вкл. подземную разработку; энергетика; насосная и арматурная промышленность; производство ж/д транспорта; автомобилестроение; строительное оборудование; машино- и станкостроение; строительство электростанций; оборудование для вторичной переработки и др. (рис. 2-18)

Традиционно литейное производство SHB базировалось на активном использовании автоматической опочной формовочной линии (ПГС-процесс), однако в больших объемах применялась еще и ручная формовка, например, для габаритных, крупных, единичных и других отливок. Но такое состояние дел с использованием большой доли ручного труда было решено основательно исправить путем внедрения ХТС-процесса на базе автоматизированного оборудования фирмы FAT, Германия. ХТС-процесс заменил старое производство отливок весом до

Показатель эффективности производства №1- ок. 87.000 Евро на одного сотрудника в год, включая вспомогательный персонал (всего ок. 230 сотрудников обеспечивают ежегодный объем продаж более 20 млн. Евро). Управляющий предприятием – г-н д-р Шрайнер планирует активный рост производства отливок и эффективности в 2009 году благодаря активной модернизации литейного производства. Просим особо обратить внимание отечественных литейщиков на структуру литейного завода- всего 230 сотрудников, одна автоматическая опочная формовочная линия по Сейатцу-процессу (песчано-глинистая формовка), одна полностью механизированная формовочная линия по ХТС-процессу (No-Bake), стержневой участок на базе автоматических стержневых автоматов по Cold-box-Амин- процессу.

Оборудование по ХТС-процессу немецкой фирмы FAT, Германия на заводе SHB

Применение механизированных формовочных линий в традиционных отделениях ручной формовки позволяет не только увеличить производительность производства, но и оптимально использовать ресурсы благодаря применению отточенных производственных методов и технологических процессов. При этом для достижения высокого качества отливок решающую роль играет выбор первоклассных материалов и современных способов формообразования.

Реализация проекта механизированной формовочной линии по Альфа-сет- процессу в сталелитейном цехе завода SHB стала для компании Förder - und Anlagentechnik (FAT) достойным вызовом (рис.19)

Минимизация затрат на очистку отливок. Отливки находят свое применение во все больших областях машиностроения, что отражается в большей серийности производства, более сложной геометрии отливок и возрастающих требований к их качеству. Целью модернизации литейного производства SHB была экономия 80.000…100.000 Евро в месяц, которые тратились на последующую обработку литья - очистку и сварку.

Такая задача была поставлена перед многими производителями литейного оборудования по ХТС-процессу. Благодаря выверенным производственным методам и процессам, оптимальному использованию имеющихся ресурсов и производственных мощностей, а также использованию первоклассного сырья предполагалось значительно увеличить производительность и качество отливок.

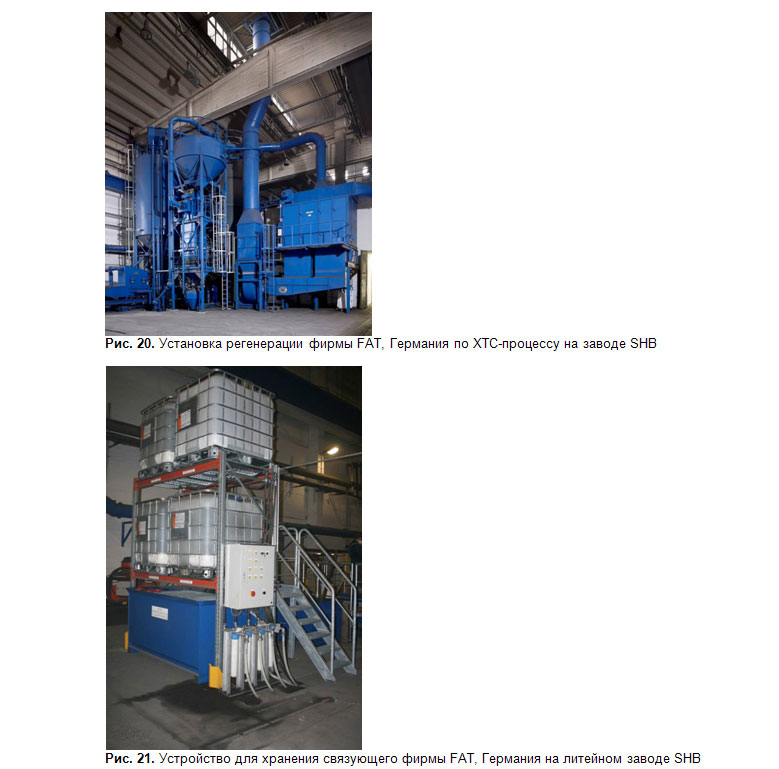

Планировалось проектирование комплексной формовочной линии в рамках проекта «под ключ» включая всю периферию, напр. установки регенерации и пылеудаления (рис. 20), манипуляторы для кантования, устройства для хранения связующего (рис. 21). Постановка задачи охватывала инжиниринг, монтаж, запуск, а также пробные испытания нового оборудования.

Выбор верной концепции. Производители оборудования предлагали различные концепции проектирования механизированной формовочной линии и системы регенерации - обсуждались варианты использования опочной и безопочной формовки; выбор связующего также был важным моментом в проектировании производства.

Критерии выбора наиболее подходящего связующего зависят от программы производства, а также от возможности добиться хороших и, главное, постоянных свойств регенерата.

Резол-эфир-процесс (более известный как Альфа-сет- процесс, разновидность ХТС-процесса), который отлично зарекомендовал себя для стального литья и высоколегированных специальных сталей, в Германии не так распространен. В этих условиях фирме FAT пришлось вступить в конкурентную борьбу с другими производителями литейного оборудования за право проектирования опочной формовочной линией по Альфа-сет- процессу. При этом компания могла положиться на свой положительный опыт проектирования формовочной линии по Альфа-сет- процессу на сталелитейном заводе в Рурской области в Германии.

По сравнению с другими технологиями и связующими для ХТС-процесса (например, Фуран-процесс), Альфа-сет- процесс имеет несколько решающих преимуществ:

- Отличное качество поверхности отливок

- Меньшая подверженность дефектам, таким как горячие трещины, заусенцы, просечки и эффект размыва

- Система не использует азот, серу или фосфор

- Возможность заливки неокрашенных форм

- Легкая протяжка модели

- Хорошая выбиваемость формовочной смеси

- Возможность использования до 90% регенерата

- Значительное снижение газовыделений и запаха при формовке и заливке в отличие от Фуран-процесса

- Низкий класс вредности для хранения использованных формовочных материалов

Выбору наиболее подходящего связующего предшествовали промышленные испытания, при которых деталь отливалась в формы как по Фуран-, так и по Альфа-сет -процессам. Разница в качестве готовых отливок была очень значительной. Также в ходе испытаний удалось опровергнуть бытующее мнение о том, что формовочная смесь по Альфа-сет- процессу плохо регенерируется.

Т.к. литейный завод SHB не располагал опытом использования Альфа-сет- процесса, по контракту наряду с установленными в ходе испытаний показателями прочности были описаны в первую очередь технические показатели регенерации, такие как потери на прокаливание и содержание пыли в регенерате.

Вторым решающим аспектом в оценке различных концепций было исполнение формовочной линии в опочном или безопочном варианте. Концепция фирмы FAT, Германия базировалась на использовании опочной формовочной линии.

Недостаток такой формовки, заключавшийся в необходимости возврата опок, полностью нивелировался теми плюсами, которые давало использование опок. Так, при безопочной формовке для достижения необходимой прочности формы требуется большее количество смеси и связующего. При использовании опок можно использовать смесь с меньшим количеством связующего вещества.

Кроме того, для стального литья скрепление опок скобами значительно проще и эффективнее, нежели скрепление форм. Ясно, что при таких размерах формы- 2000x1400x500/500 мм такие операции как отделение модели от полуформы, кантование или сборка гораздо более проблематичны без опок из-за вероятности разрушения формы, нежели при системе с опочными формами.

Учтя все положительные аспекты завод SHB, Германия принял решение в пользу опочной формовочной линии фирмы FAT, Германия по Альфа-сет- процессу.

Реализация выбранной концепции. Проектирование линии требовало решения многих непростых задач. Так, комплексная механизированная формовочная линия для среднего литья и цикл формовки для крупного литья должны были быть интегрированы в уже имеющийся корпус цеха.

Кроме того, необходимо было учитывать инфраструктуру производственной площадки, напр. место расположение печей, стержневого отделения и последующей обработки отливок. Также нужно было принять во внимание крановое хозяйство, ведь столкновение кранов между собой, а также с неподвижными предметами могло бы привести к нежелательным простоям и нарушило бы оговоренную в контракте производительность формовочной линии из-за нарушения времени циклов.

Следующим важным моментом при проектировании линии был реалистичный учет вспомогательного времени и времени на манипуляции. Так как длительность этого времени в значительной мере зависит от программы литья, необходимым условием тут является тесное сотрудничество с клиентом уже на начальных этапах проектирования оборудования. Так что старту детального инжиниринга предшествовали многочисленные переговоры с заказчиком с целью оптимизации концепции и ее корректировки согласно существующим условиям.

Установленная формовочная линия FAT имеет центральную станцию смесеподготовки с 2 смесителями непрерывного действия, которые могут обслуживать 2 станции заполнения (один смеситель для среднего литья, другой для крупного- рис. 22).

Цикл формовочной линии для среднего литья составляет 5 мин. на одну полуформу. Цикл на производстве крупного литья значительно длиннее, а вспомогательное время на подготовку сильно зависит от конкретной отливки.

Следующим сложным моментом стал подбор связующей смеси для предполагаемой программы литья. При использовании Альфа-сет- процессов химическая реакция отличается от других ХТС-процессов. Отверждение резола осуществляется благодаря подаче эфиров. Они поставляются многими производителями связующего в виде раствора, в который уже добавлена необходимая для химической реакции вода. Стоит упомянуть, что этот способ недостаточно гибок при производстве форм.

Поэтому компания FAT предложила специализированное решение для связующего Альфа-сет- процесса, при котором подача воды осуществляется только при смешивании в смесителе непрерывного действия. Для этого смесители оснащены специальной системой дозирования воды (дополнительный насос с дозирующим клапаном). Так, например, свежий песок для облицовки смачивать водой не желательно, а в случае с регенератом это определяет сам заказчик. Т.е. подачу воды также можно подстроить под требования конкретного производства форм.

Во время процесса заполнения опок формовочная смесь может по необходимости равномерно уплотняться с помощью вибрации, а затем готовые формы отверждаются на рольганге до отделения от модели. Расположение позиции наполнения и количество мест для выдержки являются определяющими факторами для достижения заранее теоретически обоснованной производительности производства.

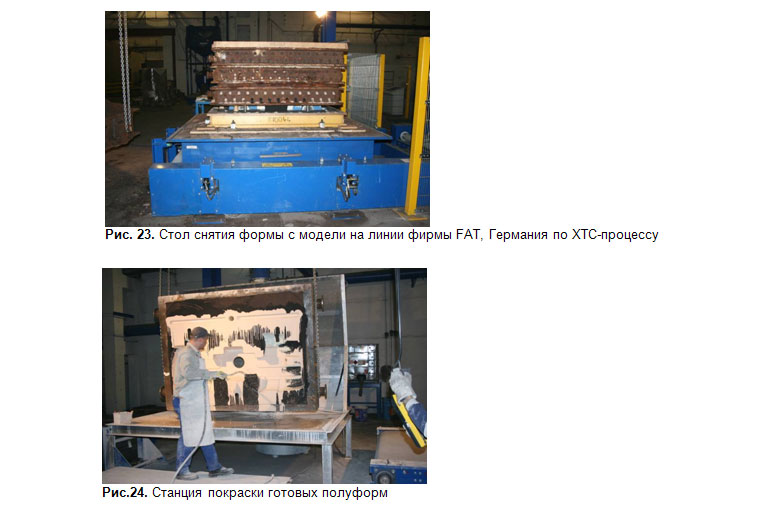

Отделение модели выполняется с помощью стола выталкивания, на котором форма приподнимается на штифтах с помощью подъемной плиты. Модельная плита удерживается гидравлическим скреплением (рис. 23). Т.е. съем полуформы с модели происходит строго параллельно и поэтому края рабочей полости формы не разрушаются.

Приподнятая полуформа поворачивается цепным кантователем и укладывается на рольганг для дальнейшей транспортировки. Сушка формы перед покраской излишня (в отличие от Фуран-процесса), т.к. в процессе отверждения форм по Альфа-сет- процессу происходит полиприсоединение, а не поликонденсация (т.е. не происходит высвобождения воды, но она связывается химически).

Последующая покраска осуществляется над специальной окрасочной ванной, где опока, подвешенная на кантователь, поворачивается, опускается и устанавливается в нужном расположении для равномерного нанесения краски (рис. 24).

Затем покрашенную полуформу устанавливают на стальной пластинчатый конвейер и обжигают. При этом полуформа проходит через специальных туннель для полного вакуумно-вентиляционного отсоса всех газов.

После этого с помощью цехового крана происходит простановка стержней. Затем опоки собирают. Формы заливаются в отдельной зоне заливки.

Технические характеристики. От размещения заказа до запуска механизированной формовочной линии описанного масштаба исходят из среднего срока ок. 8-14 месяцев.

Оптимизация линии производилась в тесном сотрудничестве между сотрудниками завода, поставщиком оборудования и поставщиком связующих.

Описанная выше формовочная линия уже более 7 месяцев находится в эксплуатации и имеет следующие реальные технические параметры в условиях действующего производства.

Теперь, обеспечив механизацию ручной формовки, сталелитейный завод SHB может производить отливки со сложнейшей геометрией большими сериями в срок и, что также немаловажно, с уменьшенными затратами на последующую обработку.

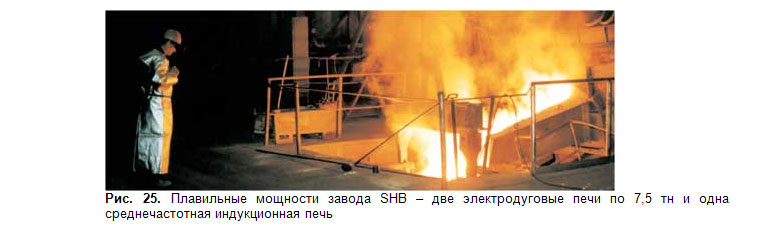

Ранее на заводе уже было установлено автоматическое формовочное и стержневое оборудование по ПГС-процессу немецких фирм HWS-Sinto и Laempe. Теперь завод полностью ушел от применения тривиальных ручных формовочных операций для всех типов, независимо от размера и серийности отливок, благодаря дополнительному внедрению механизированного оборудования по ХТС-процессу.

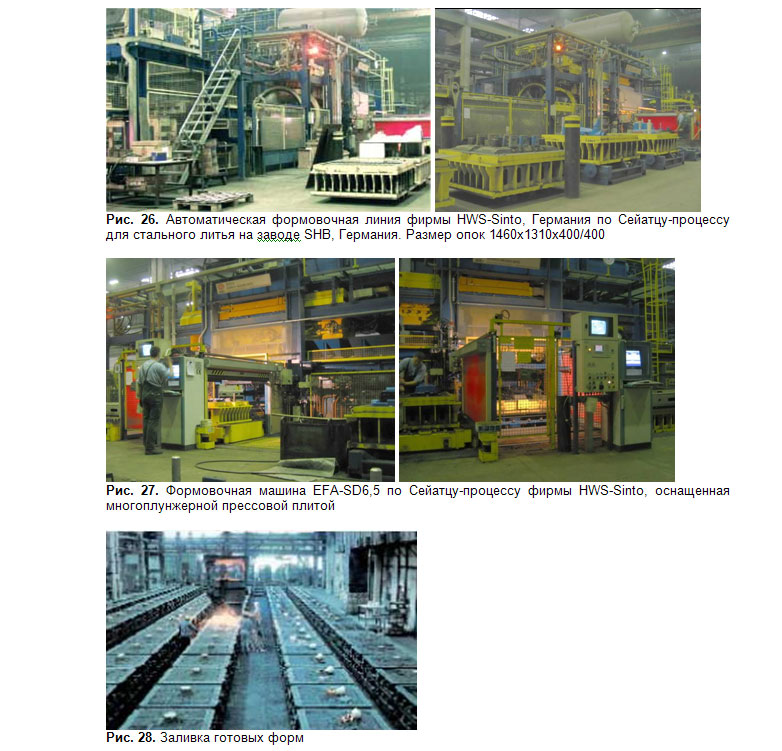

Формовочное оборудование. Установленная ранее на заводе SHB автоматическая формовочная линия фирмы HWS-Sinto, Германия (ведущей в области литейного машиностроения по ПГС-процессу, рис. 26) работает по Сейатцу-процессу (двухступенчатое уплотнение- воздушный поток, затем гидравлическое прессование многоплунжерной плитой). Размер опок линии 1460x1310x400/400 мм. Развес литья, производимого на формовочной линии по Сейатцу-процессу, составляет макс. ≈

Стержневое оборудование. В стержневом отделении работает стрежневое оборудование фирмы Laempe, Германия- стержневые комплексы на базе машин L20 и L40 (соответственно на 20 и

Термообработка. В зависимости от технологических требований детали могут проходить различные процессы термообработки: нормализация, термическое улучшение свойств, закалочные среды (воздух, масло, эмульсия, вода), аустенизация, снятие напряжений, неполный или диффузионный отжиг, поверхностная закалка и др. (рис. 29)

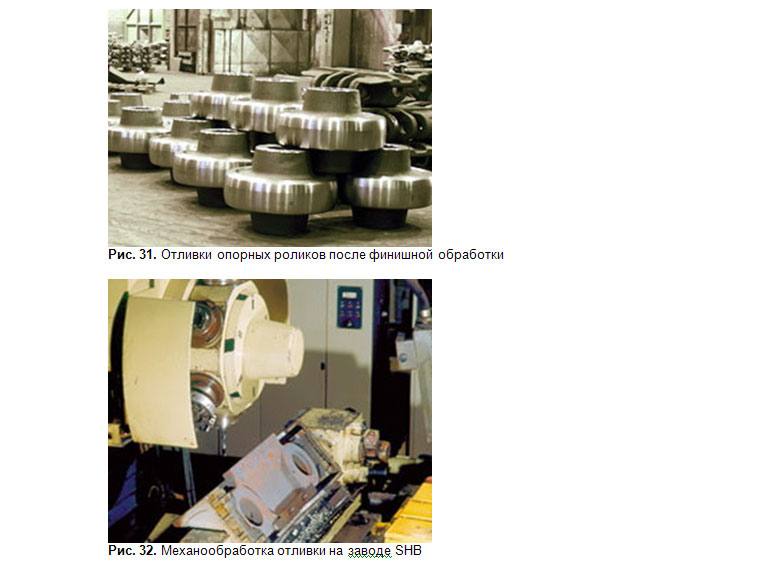

Обработка. Завод SHB предлагает заказчикам различные варианты механообработки отливок (рис. 30, 31). Наряду с традиционными методами используются самые современные обрабатывающие станки с ЧПУ (рис. 32).

Предоставляемые услуги: спектрометрия для химического анализа; разрушающая дефектоскопия для установления механических свойств; контроль просвечиванием и металлографическая экспертиза структуры; стационарное и мобильное определение твердости; ультразвуковая дефектоскопия; дефектоскопия трещин магнитно-порошковым и краско-капиллярным методом; трехкоординатная измерительная машина (рис. 33).

Завод SHB также предлагает дополнительные услуги по поставкам отливок:

- Изготовление быстроизнашивающихся частей из сортового проката и букс различных размеров из нелегированных, легированных и марганцовистых сталей на ЧПУ-станках для круговой гибки и обжимных калибровочных станах;

- монтаж конструктивных узлов

- покраска (грунтовка и лакировка) – рис. 34

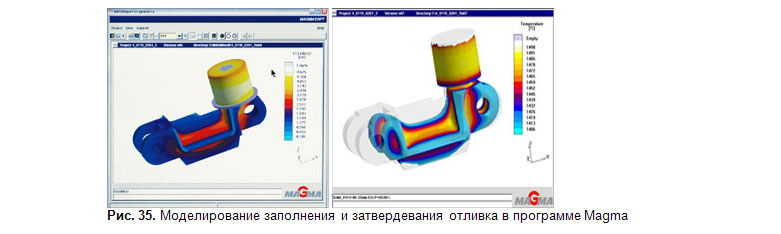

SHB также предлагает заказчикам предварительное моделирование литейных процессов заполнения и затвердевания отливок в системе Magma (рис. 35).

Вся продукция завода SHB сертифицирована (аудируемая система обеспечения качества продукции согл. ISO 9001:2000; регистр судоходства Ллойда; квалификация производителя железных дорог Германии для литья и термообработки; AD – Merkblatt W0 / TRD 100; сертификат соответствия железных дорог Германии для сварки согл. DS 952 02; сертификат на проведение сварочных работ согл. SEW 110).

Список литературы:

- I.Gross, F. Woldert Produktivitätssprung – „solid mould“ statt „fast loop“ // Gießerei- Erfahrungsaustausch 12/2008

- Интернет-сайт компании Stahl- und Hartgusswerk Bösdorf www.shb-guss.de

- Интернет-сайт компании Förder- und Anlagentechnik GmbH www.f-a-t.de