«Кризис – время обновления, модернизации,

повышения конкурентоспособности», Экономисты

Главный вопрос, который сейчас повсеместно активно обсуждают – кризис. Страны с развивающейся экономикой последними вошли в нынешний мировой экономический кризис, но первыми справятся с его негативными последствиями - так считают аналитики американского банка JPMorgan Chase & Co. Биржевые индексы Китая, Бразилии и России с начала года прибавили более 8% каждый. Как отмечается в докладе PricewaterhouseCoopers (PwC), в ближайшей перспективе ускорится перераспределение финансовых потоков с Запада на Восток, который быстро поставил под вопрос гегемонию Запада в финансовых делах. Например, золотовалютные резервы КНР составляют около 1,95 трлн. долл. Да и резервы России оказались выше, чем в любые годы существования СССР, что и стало главной подготовкой отечественной экономики к кризису. Снижение курса рубля не стало шоковым, как в

«Бедствие подобно кузнечному молоту: сокрушая, кует», К. Боуви

Цифры лучше всего комментируют реальную ситуацию. Так, например, инвестиции НК "ЛУКОЙЛ", несмотря на мировой финансовые проблемы, в 2009г. составят порядка 6,5 млрд. долл., это сообщил начальник департамента инвестиционного анализа ЛУКОЙЛ Андрей Гайдамака. 09.02.09 ОАО "ЛУКОЙЛ" получило от ОАО "Газпромбанк" необеспеченный кредит на сумму 1 млрд. Евро. Срок кредита - 3 года. Процентная ставка по кредиту фиксированная и составляет 8% годовых. В бюджетную систему РФ в 2008г. поступило 10 трлн. 032 млрд. руб. доходов, администрируемых Федеральной налоговой службой (ФНС), что на 16,1% превышает данный показатель 2007г. По сообщению МЭР, рост ВВП России происходил при последовательном замедлении от 8,5% в I квартале 2008г., 7,5% - во II квартале, 6,2% - в III квартале до 1,1% - в IV квартале. Экспорт товаров по оценке Минэкономразвития РФ, в 2008г. составил 470,8 млрд долларов и увеличился по сравнению с 2007г. на 32,8%. Россия в 2008г. увеличила экспорт машин и оборудования на 15,06% по сравнению с предыдущим годом - до 20 млрд. 474,8 млн. долл. Такие данные сообщает Федеральная таможенная служба (ФТС) РФ. В частности, экспорт в страны дальнего зарубежья составил 11 млрд. 502,7 млн. долл., в страны СНГ - 8 млрд. 972,1 млн. долл. Импорт машин и оборудования в Россию в 2008г. вырос на 39,14% по сравнению с предыдущим годом и составил 136 млрд. 457,9 млн. долл., в том числе из стран дальнего зарубежья в РФ было ввезено машин и оборудования на 128 млрд. 966,9 млн. долл., из стран СНГ - на 7 млрд. 491 млн. долл.

«Слабые духом всегда все видят через траурную вуаль», А. Дюма-отец

Этот уровень развития значительных объемов отечественной экономики даже при некотором замедлении роста ВВП принципиально отличается от ее состояния в августе 98 года. Главное, что важно понять – как глупо ждать «конца света», так и конца кризиса. Более того, закономерно, что в сложных условиях важно сконцентрировать все ресурсы и действовать еще более активно. Многие ответственные сотрудники заводов наоборот могут инстинктивно искать моральное обоснование и повод продлить длинные простои производства и, соответственно, свои «выходные», а также винить во всем кого или что угодно – сегодня это финансовый кризис. Причина всей медлительности модернизации заводов в длительном периоде всеобщей имитационной деятельности, а скорее даже пассивной демонстрации занятости 60-80-х годов, на базе порочной психологии совершенствования тщательной «показухи».

Опыт многих предыдущих экономических потрясений в разных странах мира скорее говорит об обратном – кризисы явление периодическое и они появляются достаточно тихо, а когда начинаются угрожающие информационные прогнозы, то это уже скорее сигналы окончания и прохождения самого тяжелого этапа кризиса. Это как высокая температура 39,5 при гриппе- признак максимальной активизации борьбы всего организма, а следовательно, сигнал к началу выздоровления. Оживление кредитования реального сектора экономики произойдет в течение ближайших месяцев в связи с окончанием девальвации рубля и восстановлением ликвидности банков, заявил вице-премьер, министр финансов РФ Алексей Кудрин. «Я считаю, что процесс девальвации — это сильное лекарство, которое применено, но оно позитивно повлияло на здоровье экономики. Это означает, что сейчас появятся деньги в экономике, ликвидность восстановится», — сказал Кудрин в интервью телеканалу «Россия». По словам главы Минфина, банки все еще испытывают недоверие к некоторым отраслям из-за спада производства. «Придется поработать еще над доверием к предприятиям. Здесь государство как раз подставляет плечо (предоставляя гарантии по кредитам). Думаю, что мы в ближайшие месяц-два в целом проблему кредитования преодолеем на острой ее фазе», — отметил Кудрин. Ранее много говорилось о необходимости модернизации экономики и повышения конкурентоспособности отечественных заводов, и теперь наступил «момент истины» - период реальной проверки и тест на дееспособность литейных производств в условиях более жесткой конкуренции после «тепличных» времен ажиотажного спроса (до осени 2008 года) на любые отливки (в т.ч. самого низкого качества).

27.01.09 премьер-министр России Владимир Путин в интервью авторитетному агентству Bloomberg ответил на вопросы по проблемам экономики. Глава правительства сделал прогноз по поводу сроков окончания кризиса. По его словам, в конце текущего года - в начале 2010-го можно будет реально ощущать элементы, связанные с позитивными тенденциями в развитии. По некоторым же отраслям "свет в конце тоннеля будет виден уже в середине этого года". В.Путин отметил, что финансовый и экономический кризис в известной степени даже немного помогает российской экономике, поскольку заставляет действовать более рационально, заставляет применять новые технологии, оптимизировать производство, повышать качество персонала, заниматься переподготовкой кадров. "Все это настраивает нас на то, чтобы выйти из кризисного периода более зрелыми, имеющими лучшие перспективы развития", - отметил глава правительства. Также Владимир Путин на заседании правительства 29.12.08 сообщил, что в 2009г. планируется провести ревизию программ технологической модернизации, по итогам которой будут выделены приоритеты развития. Премьер добавил, что в 2009г. будут активно внедряться программы энергосбережения, несмотря на падение цен на топливо.

Есть простое и эффективное решение быстрого выхода из финансового кризиса - заводам РФ нужны отечественные банковские кредиты под низкий % годовых (сравнимый с европейским), тогда зависимость от мировых финансовых кризисов будет минимальной. В кризисе должны пострадать в первую очередь экономики стран, сильно зависящие от объема экспорта, например, продукции машиностроения (Япония, Германия и др.). Устойчивость отечественной экономики зависит в основном от цен на энергоресурсы, объемы экспорта которых не вызывают сомнений. Экспорт другой продукции заводов РФ, в отличие от Китая и Японии, в процентном отношении пока минимален по сравнению с поставками нефти и газа, поэтому и влияние падения спроса, например, в США не должно как-то существенно повлиять на бизнес. Нашу экономику в первую очередь расшатывает кризис внутренних неплатежей и дорогих кредитов.

«Благоденствие – это великий учитель, но несчастье – учитель величайший.

Богатство изнеживает разум; лишения укрепляют его», У. Хэзлитт

Десять лет в литейном производстве – круглая дата и цикл с характерными вехами (дефолт 1998 - кризис 2008). Промышленное производство в периоды замедления экономики падает первым, и падает скачкообразно. Заводы ускоренно сокращают капитальные затраты, а потребители предпочитают снизить покупки, но не ограничить себя, например, в питании. И конечно, ситуация только усугубилась в связи с трудностями получения кредитов. Но и подъем промышленного производства обычно происходит достаточно быстро за счет смещения центра внимания из зоны «мыльных финансовых пузырей» в пользу реального сектора экономики. Перед дефолтом августа 98 года при поддержке ЦБ РФ высокого курса рубля тоже отмечался активный рост стоимости жилья, металлопродукции, зарплаты, высокой доходности по ГКО (сегодня такие «мыльные пузыри» лопнули и на фондовом рынке, строительной ипотеке) и т.д. Кризис необходим, как своеобразный периодический процесс очищения мировых экономик от виртуальных финансовых пирамид и других манипуляций.

Можно провести параллели и аналогию подъема машиностроения из-за падения курса рубля сразу после дефолта 98 с современными положительными тенденциями. Например, металлургические предприятия Украины в январе 2009г. продолжили наращивать объемы производства после резкого спада осенью 2008г. В том числе выпуск чугуна в Украине в январе 2009г. возрос по сравнению с декабрем 2008г. на 12% - до 1,864 млн. тн, стали - на 6% - до 2,123 млн. тн, проката - на 8% - до 2,035 млн. тн. Это всего лишь за один месяц – отличный индикатор конца паники и пессимизма. В результате только дефолт 1998 года с его жестким падением курса рубля дал импульс быстрому подъему сектору реального производства.

Китай извлекает максимально возможную выгоду в создавшейся ситуации - приступил к массированным закупкам подешевевших сырьевых ресурсов. В декабре 2008 года Китай приобрел несколько миллионов тонн нефти, залил в танкеры и поставил около своих портов. В январе китайские власти продолжили создавать сырьевые запасы. Основными видами закупок стали цветные металлы: медь, цинк, алюминий – планы закупок алюминия 290 тыс. тн, на сумму 523 млн. долл., меди — 300 тыс., на 494 млн. долл. Имея почти 2 трлн. свободных средств, Китай не хочет откладывать свои планы, ведь сырьевые рынки находятся в боковом тренде уже более трех месяцев, и вряд ли им грозит дальнейшее серьезное падение. В настоящий момент трудно найти более выгодное применение этих финансовых резервов, чем это делает Пекин. Рано или поздно и этот кризис кончится (как плохие погодные условия), и тогда начнется новый виток роста цен на сырье, возможно даже на запредельные высоты, как это было в 2007-начале 2008 годов. По мнению экспертов, опрошенных агентством Bloomberg, первыми положительное воздействие на экономику может оказать план властей Китая. Экономисты считают, что в первом квартале рост ВВП КНР замедлится до 6,3%, но уже во втором квартале экономика начнет оправляться от негативного воздействия кризиса, темпы ее роста увеличатся до 6,6% в результате мер, принятых китайским правительством в ноябре 2008 года, включая рост строительства железных дорог и жилья. "Похоже, Китай будет первой крупной экономикой, которая начнет восстанавливаться на фоне мирового спада",— цитирует Bloomberg экономиста гонконгского отделения Merrill Lynch Люй Тина. Инвесторы также положительно оценивают действия китайского правительства. 11.02.09 индекс SCI (Shanghai Composite Index) прибавил 3,2%, поднявшись до рекордно высокого уровня за последние три года.

Правительство Китая в период фантастического роста экономики со стороны США тоже постоянно обвиняли в поддержке низкого курса национальной валюты, а Китай держал низким курс юаня и стал основным производителем мировой продукции и главным экспортером. Также и сегодня Обама и его министр финансов Тим Гайтнер продолжили обвинять Китай в манипулировании национальной валютой. Повышение курса рубля может дорого обойтись российской экономике, предупреждает (содиректор Центра российских исследований) профессор Гарвардского университета Маршалл Голдман. «ЦБ РФ в начале февраля повысил процентные ставки, под которые он выдает деньги банкам, объясняя это необходимостью "сдерживания инфляционных тенденций" и обеспечением "стабильности валютного курса". «Однако твердый рубль может сослужить России плохую службу», уверен профессор Голдман – «в то время, как американское правительство старается оживить экономику, пытаясь обеспечить американцам доступ к дешевому кредиту, появляется другой путь: подъем кредитной ставки ради укрепления рубля. Кроме того, твердый рубль может привести к новому витку сворачивания производств». Окончание девальвации рубля и его достаточно высокий курс к бивалютной корзине (февраль 2009) могут оказаться и ошибочными (не адекватным и завышенным по прогнозам только цен на нефть) – пока нет явного механизма самоустановки курса рубля и обратной связи с состоянием и кредитами реального сектора экономики.

«Любое препятствие преодолевается

настойчивостью», Леонардо да Винчи

В интервью 16.02.09 с Михаилом Смирновым, директором Кировского завода по производству литых чугунных ванн методом вакуумно-пленочной формовки, получен еще более позитивный прогноз устойчивости и подъема современного литейного производства. Благодаря «кризису» завод получил сразу несколько экономических преимуществ. Доллар США вырос к рублю на 34,5% (15.07.08-02.02.09), и все импортные ванны (испанские, турецкие) сразу стали гораздо менее конкурентоспособны, а значит, в целом спрос на импортозамещающую продукцию существенно вырос, даже на фоне общего падения. При этом качество отечественных ванн благодаря своевременно организованной модернизации литейного производства уже не уступает импортным аналогам, а часто даже превосходит уровень французских фирм Porcher и Delafon, так как своевременно, в 2004 году, Кировский завод был оснащен самым современным литейным оборудованием, например, формовочной линией по вакуум-процессу. Сегодня чугун как сырье и основная, наряду с заработной платой, статья затрат стал в три раза дешевле. Число сотрудников (а как следствие и расходы на заработную плату) сокращено путем автоматизации на базе новой формовочной линии. Кроме того, уменьшение толщины стенки отливки и веса ванн, ставшее возможными благодаря внедрению новых технологий, позволило дополнительно снизить затраты производства. Стоит ждать снижения цен импортных компонентов. Появилась возможность поставок на экспорт по более низким и конкурентоспособным валютным ценам. А в целом повысилась эффективность производства благодаря комплексу аналогичных факторов оптимизации. Таким образом, в условиях кризиса вопросы повышения конкурентоспособности за счет модернизации литейного производства путем внедрения автоматических опочных и безопочных АФЛ становятся еще более актуальными, чем в условиях предшествующего стабильного ажиотажного роста спроса на отливки.

«Прекращение деятельности всегда приводит

за собой вялость, а за вялостью идет дряхлость», Апулей

Как больному в реанимации нужно оперативное хирургическое и медикаментозное лечение (а кризис - болезнь экономики, острая фаза), так и литейным заводам, которые уже с 80-х годов находятся в плачевном техническом оснащении, нужны срочные антикризисные меры по замене формовочного и стержневого оборудования, тем более в современных условиях острой необходимости оптимизации текущих затрат производства. Плюс к этому, новые требования экологии и энергосбережения не оставляют выбора процессу активного внедрения литейных инноваций, и главное для заводов выбрать самые современные литейные технологии и оборудование для получения разовых песчано-глинистых форм. После окончания периода нехватки даже неквалифицированного технического персонала при спаде производства освободились и другие ресурсы (время, площади и т.д.), которые наиболее целесообразно использовать для более рационального размещения оборудования в литейных цехах, ремонта и создания соответствующей мировому уровню базы литейного производства - основы отечественного машиностроения. На многих передовых литейных заводах Европы из общей массы персонала всего 2-3 сотрудника могут иметь высшее образование, и их числа, как правило, достаточно, чтобы организовать выпуск около 170 тн. отливок в год на одного сотрудника (включая вспомогательный персонал). Конечно, при условии использования современных автоматических формовочных литейных линий – сердца литейного цеха.

«Одно какое-нибудь дело, постоянно и строго выполняемое,

упорядочивает и все остальное в жизни, все вращается вокруг него», Э. Делакруа

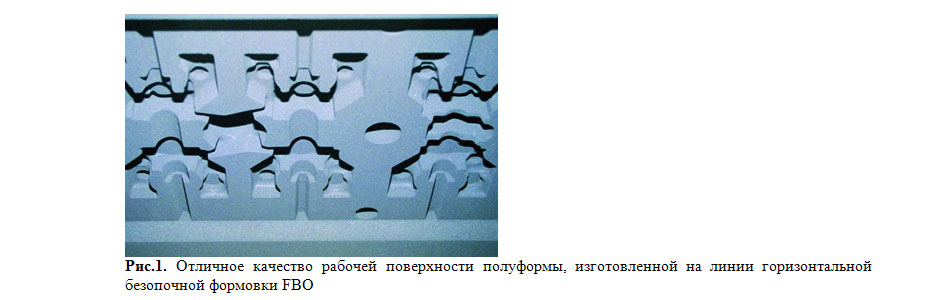

Модернизация по технологии горизонтальной безопочной формовки на автоматических линиях FBO - Know-how фирмы HWS-Sinto, Германия

Конечно, в первую очередь следует подтвердить стабильность тенденции производства основного объема отливок в разовых песчано-глинистых опочных формах. Процесс изготовления таких форм характеризуется прежде всего высокими объемами производства, низкими производственными затратами, а также легкостью в управлении процессом. Снижение цен на отливки и в дальнейшем будет являться важной тенденцией, а соответственно процесс изготовления сырых песчаных форм и далее останется основным в области литейного производства. Разовая песчаная форма АФЛ может быть опочной или безопочной, но в настоящее время в основном только горизонтальной - при протяжке, установке стержней, сборке (заливка иногда возможна и в вертикальном положении, например, для вакуумно-пленочных форм).

В XXI веке однозначно сформировалась новая характерная тенденция активного вытеснения и замены широко применяемого в 70-е годы XX-го века оборудования и технологии вертикальных безопочных форм на современную технологию горизонтальных безопочных форм. Даже традиционные производители линий вертикальных форм из-за критического падения спроса (последние 10-20 лет) вынуждены пытаться освоить производство линий горизонтальных форм. Но даже в условиях массового выпуска единичных отливок в 70-80-х годах прошлого века (в СССР тогда было поставлено около 90 линий безопочных форм), линии вертикальных форм часто были не загружены из-за сложности и чаше невозможности производства многих наименований, прежде всего, стержневых отливок. Многие эффективные литейные заводы после дефолта 98 года срезают свои линии вертикальных безопочных форм (в работоспособном состоянии) и устанавливают на их место линии опочных форм, например две линии в чугунолитейном цехе КамАЗ. И очень странно, что иногда кто-то по-прежнему продолжает тщетные усилия и производит даже осесимметричные отливки автомобильных вентилируемых тормозных дисков (балансируемых и изнашиваемых) в вертикальных формах – брак гарантирован уже на стадии выбора технологии расположения отливки при заливке. Видимо, это происходит по причине отсутствия своевременного обновления технологического оборудования и необходимости загрузки когда-то давно закупленных линий по морально устаревшей технологии вертикальной формовки (тенденции высокой инерционности в динамичном мире новых технологий). Стоит окончательно констатировать, что производство отливок в вертикальных безопочных формах сегодня не конкурентоспособно по сравнению с горизонтальными формами, как опочными, так и безопочными.

Сегодня выбор новых экономически и технологически обоснованных эффективных вариантов возможных технических решений проектов формовочных линий актуален только строго среди горизонтальных, а никак не вертикальных форм. Преимущества горизонтальных форм бесспорны, особенно в современных условиях перехода к процессу быстрого освоения большой номенклатуры отливок для самых различных отраслей промышленности с минимальными затратами их производства. Активное производство линий серии FBO начато концерном Sinto только в 90-х годах. Хотя были и более ранние, но менее успешные попытки других производителей разработать конкурентоспособные по сравнению с опочной формовкой машины для горизонтальных безопочных форм. На новых поколениях автоматических линий с многофункциональными машинами FBO фирмы HWS-Sinto изготавливаются высококачественные безопочные формы с горизонтальной плоскостью разъема по Сейатцу-процессу.

Из четверки стран БРИК заводы России только приступили к освоению современной технологии изготовления разовых горизонтальных безопочных песчано-глинистых форм и АФЛ серии FBO. Поставки в Россию горизонтальных безопочных АФЛ по актуально выполняемым и новым контрактам осуществляются только фирмой HWS-Sinto (от других фирм по состоянию на конец 2008 года нет информации). В мире уже работает около 250-300 линий FBO, включая, например, в США – 77 линий, в Японии – 47, в Китае – 27, в Бразилии – 19, в Турции – 14, в Мексике – 13, в Индии – 7, в странах СНГ также внедряются в производство 4 линии безопочных горизонтальных форм:

· ОАО «Ритм», г. Тверь (FBO-III, форма 610x508x130-200/130-

· ЗАО «Руслич», г. Верхняя Салда (FBO-IV, форма 700x600x180-

· ТОО «СНН», г. Павлодар (FBO-III, форма 610x508x130-200/130-

· ЗАО «Днепропромлит», г. Днепропетровск (FBO-II, форма 500х400x130–200 мм 120 ф/ч)

Целесообразно постоянно анализировать номенклатуру отливок и перераспределять ее между разными литейными АФЛ завода, как опочной (по размеру опок), так и безопочной формовки. Как правило, основной объем в тоннах литья производится на опочных линиях. Однако при этом определенное количество отливок экономически выгоднее изготовлять на линиях горизонтальной безопочной формовки исходя из преимуществ новой серии линий FBO. Это особенно важно оценить при выборе для завода всего одной АФЛ, что актуально для мелких и средних литейных производств.

Преимущества горизонтальных безопочных форм и линий FBO:

- Работает на обычной формовочной смеси с обычным бентонитом без дополнительных требований к смеси (в отличие от аналогов);

- Компактна: 3185х3630 мм (форма 600х500);

- Выдает форму в сборе со стержнями, готовую к заливке;

- Монтаж без фундамента (напольный вариант, поставка в сборе);

- Горизонтальная форма существенно расширяет номенклатуру отливок;

- Простота простановки любых стержней в горизонтальную форму;

- Низкие начальные инвестиции (при полной комплектности);

- Пескодувное заполнение и гидравлическое встречное прессование дают возможность производить тонкостенные отливки с глубокими карманами по самой современной технологии;

- Высокая производительность (до 180 ф/ч), идеально точная форма (никакого "расширения" формы), более чистые отливки;

- Возможность регулировать высоту верхней и нижней полуформ (минимальный расход смеси, универсальность, гибкость);

- Быстрая смена модельной оснастки. Нет никаких болтовых соединений, простая установка модельной плиты с автоматической фиксацией;

- Нижняя половина формы доступна оператору во время рабочего цикла машины для быстрой, безопасной и легкой установки стержней;

- Легкость в настройке и управлении. Все машины оснащены сенсорными экранами (простота программирования, память всех моделей и т.д.);

- Минимальное время обучения операторов.

Пример использования линий горизонтальной безопочной формовки FBO фирмы HWS-Sinto, Германия на заводе Zetkama, Польша (рис. 3,4). На сегодняшний день фирма Zetkama является производственным предприятием, специализирующимся на изготовлении запорной арматуры и имеющим свое собственное литейное производство в Ścinawka Średnia. Арматура, произведенная на Zetkama, успешно продается в более чем 40 стран мира. Фирма производит арматуру наивысшего качества в соответствии с новейшими требованиями технологического прогресса, которая находит свое применение в энерго- и теплоснабжении и других коммуникационных сетях (рис. 2). В 2001 произведена основательная модернизация производства (объем инвестиций составил ок. 3 млн. долларов США). Завод производит литые компоненты из серого и высокопрочного чугуна, а также из чугуна с пластинчатым графитом, благодаря современным технологиям получения сплавов и формовки. Полученные отливки являются базовым элементом в цепочке изготовления промышленной запорной арматуры Zetkama, которая поступает в продажу уже после механообработки в виде готовых собранных вентилей и задвижек как на внутренний, так и на широкий, более кредитоспособный международный рынок.

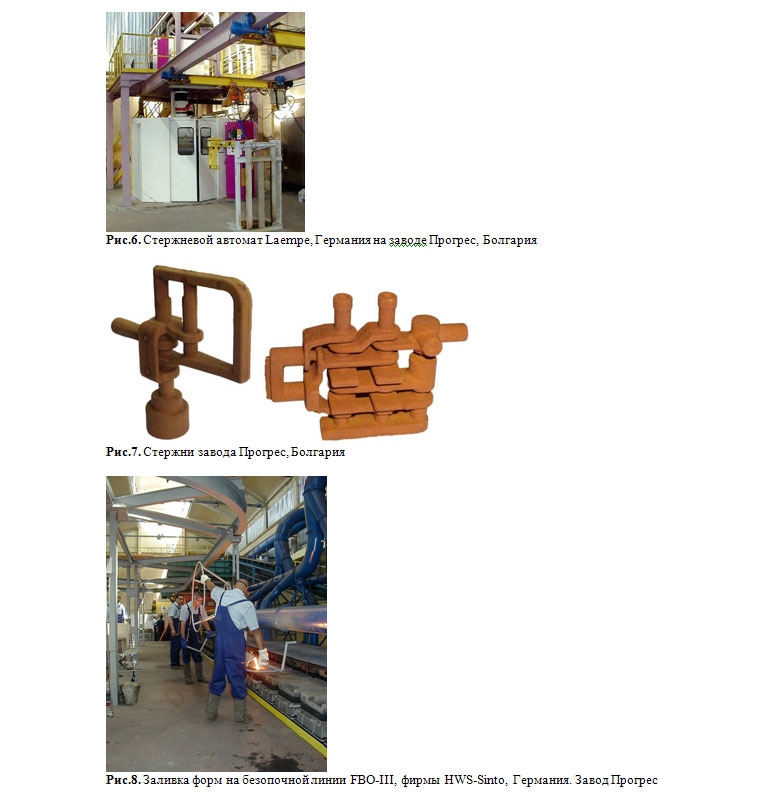

Завод «Прогресс», Болгария. Компания “Прогрес” АД обладает столетней историей и является лидером в производстве высококачественного литья из серого и сферографитного чугуна, находящего широкое применение в машиностроении, а также в производстве декоративных отливок, способствующих гармонизации экстерьера городов, парков и пр.

Компания имеет современнейшее оборудование для производства литейных форм и стержней, в частности автоматическую формовочную линия FBO-III фирмы HWS-Sinto с размером форм 600x500 мм и стержневые автоматы фирмы Laempe (LL20) – Cold-box-амин-процесс (рис. 6). Годовая производительность по отливкам составляет 12.000 тн. Есть сертификат соответствия со стандартом ISO 9001:2000. Металлоемкость форм линии FBO-III достигает

“Прогрес”АД - производитель чугунных отливок и для всех отраслей машиностроения. Клиентами являются известные во всем мире компании в области гидравлики, энергетики, автомобильной и тракторной промышленности и пр. (рис. 9). Производятся отливки из чугуна марок EN GJL 200, EN GJL 250, EN GJL 300, EN GJS 500-7, EN GJS 600-3 и др.

Тенденции развития опочной песчано-глинистой формовки по Сейатцу-процессу и автоматических формовочных линий

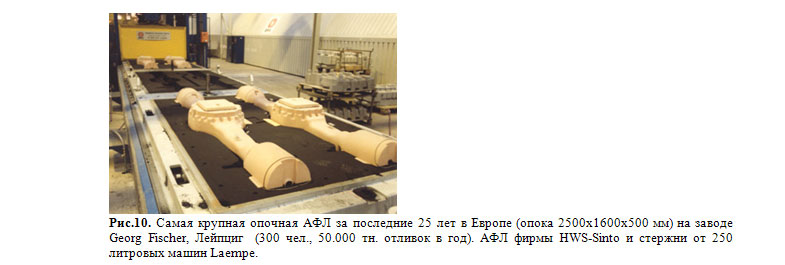

Сейатцу-процесс - современный стандарт отрасли. Этот инновационный процесс пришел на смену целой гамме старых традиционных (встряхивание, прессование и др.) и новых экспериментальных способов уплотнения форм. Были попытки развивать, например, импульсную, взрыво-импульсную формовку и другие новые технологии. Однако в результате естественного отбора определился единственный бесспорный лидер – Сейатцу-процесс (воздушный поток и последующее гидравлическое прессование) машиностроительного концерна Sinto. Другие фирмы долгое время продолжали изготавливать формовочные машины по морально устаревшим технологиям уплотнения форм, или с большим опозданием в той или иной степени стали копировать данный способ (Сейатцу) под новым названием, но потеряли время и существенную часть рынка продаж АФЛ. Поэтому в состав расширяющегося концерна Sinto вошли многие известные производители формовочного оборудования, например в США фирмы HERMAN (машины и линии «Германа» наиболее известны заводам РФ) и B&P. Многие другие наиболее известные в 70-80-е годы производители опочных АФЛ закрыли их выпуск, так например, фирма +GF+ - в 1999г. (последняя АФЛ в мире фирмы +GF+ поставлена на ВАЗ, г. Тольятти), BMD - в

Сегодня всего только один завод концерна Sinto фирма HWS-Sinto, Германия (не считая японского завода и американского подразделения Roberts Sinto) уже поставил около 500 опочных линий (за 25 лет) по Сейатцу-процессу на литейные заводы по всему миру. Основными рынками внедрения опочных АФЛ по Сейатцу-процессу фирмы HWS-Sinto являются, например, литейные заводы Германии – около 170 АФЛ, Китая- 42 АФЛ, Турции - 35 АФЛ и др. В Россию и страны СНГ только за последние 10 лет тоже уже поставлено и поставляются около 13 опочных АФЛ по Сейатцу-процессу, среди них на заводы:

- Красный двигатель, г. Новороссийск (опока 900х710х300/300 мм, 40/90 ф/ч)

- КамАЗ, линия №1, г. Набережные Челны (опока 1500х1100х400/400 мм, 70 ф/ч)

- МТЗ, линия №1, г. Минск (опока 1150x950x400/400 мм, 40 ф/ч)

- ЗИЛ, г. Москва (опока 1150x950x350/350 мм, 40 ф/ч)

- КамАЗ, линия №2, г. Набережные Челны (опока 1100х750х300/300 мм, 100 ф/ч)

- Муромский арматурный завод (опока 1150x950x400+50/300 мм, 40 ф/ч)

- МашСталь, г. Пенза (опока 1000x800x400/400 мм, 35 ф/ч)

- МТЗ, линия №2 г. Минск (опока 1150x950x400/400 мм, 140 ф/ч)

- Луганский литейно-механический завод (опока 1020x850x200/200 мм, 240 ф/ч)

- Гомсельмаш, г. Гомель (опока 850х700х250+50/250 мм, 70 ф/ч)

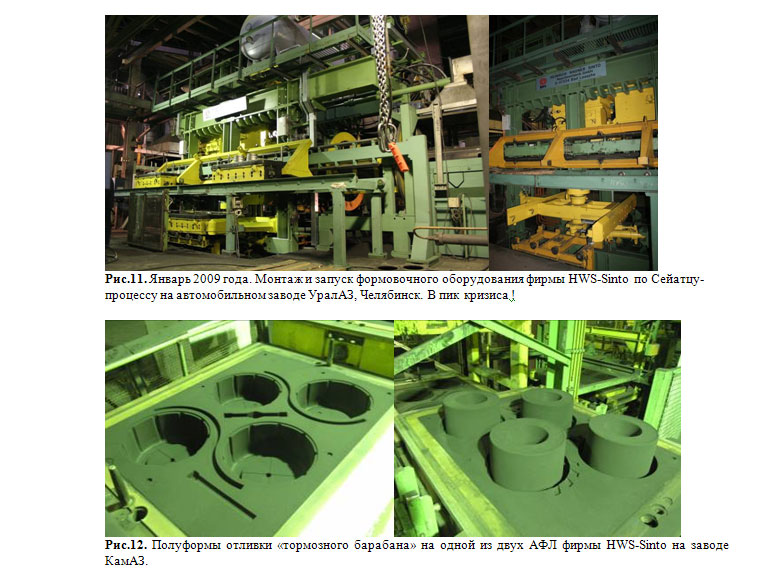

- УралАЗ, г. Миасс (опока 1400x800x400/400 мм, 90 ф/ч)

- Уралвагонзавод, г. Нижний Тагил (опока 1700х1000х500/500 мм, 60 ф/ч)

- Арматурный завод Hawle, г. Чаплыгин (опока 1100x900x300+50/300 мм, 120 ф/ч)

Сейатцу в переводе с японского означает «тихая формовка». Уровень шума формовочной машины по Сейатцу-процессу и вправду составляет приметно 78 дБ, что обеспечивает гуманные условия работы на формовочной линии. Сам процесс уплотнения песчано-глинистых смесей Сейатцу выглядит следующим образом - пространство модельной оснастки, состоящее из подмодельной плиты, опоки и наполнительной рамы, заполняется необходимым количеством формовочной смеси путем открывания жалюзийных затворов бункера-дозатора. Затем бункер-дозатор передвигается под бункер смеси, а прессовая головка одновременно встает над пространством формы. Стол машины поднимается и двигает держатель подмодельной плиты с опокой и наполнительной рамой к прессовой головке таким образом, что все пространство формы становится герметично закрытым. Затем на короткое время открывается клапан воздушного потока. Воздушный поток проходит формовочную смесь от контрлада в сторону модели и уходит через венты в держателе подмодельных плит и в самой подмодельной плите. Дополнительное прессование сверху многоплунжерной головкой совершает окончательное уплотнение формы. Во время процесса уплотнения бункер-дозатор снова заполняется смесью. Протяжка модели из формы происходит путем опускания стола машины, в то время как бункер-дозатор смеси и прессовая головка передвигаются в исходное положение.

Преимущества способа СЕЙАТЦУ – уплотнение форм воздушным потоком с прессованием:

· Равномерно высокая твердость формы является предпосылкой для изготовления отливок высокой размерной точности при равномерной по объему прочности форм;

· Меньше стержней. Во многих местах форм возможна формовка сложных контуров моделей и крайних болванов из-за равномерной твердости формы;

· Уменьшение формовочного уклона. Расход металла и затраты на механическую обработку отливок уменьшаются по причине уменьшения формовочных уклонов на 0,5° и меньше (иногда без уклонов);

· Лучшее использование плоскости разъема отливками. Возможно более плотное расположение моделей на подмодельной плите, т.к. допускаются меньшие расстояния между моделями и опокой- больше отливок в одной форме;

· Уменьшение затрат на очистку и окончательную обработку отливок. Это обусловлено тем, что способом Сейатцу производятся высококачественные отливки с равномерным качеством в серии, с прекрасной поверхностью, точные по размерам и почти без брака поверхности, заусенцев и т.д.;

· Сейатцу- гуманная технология. Воздушный поток полностью заменяет встряхивание, поэтому уровень шума снижается ниже отметки 85дБ(А). Способ Сейатцу работает без динамических нагрузок на фундамент. Это значит: снижение затрат на фундамент, уменьшение повреждений и снижение затрат на техобслуживание;

· Нет износа моделей, так как воздушный поток по поверхности модели создает эффект "псевдосмазки";

Так, на заводе КамАЗ появилась возможность благодаря внедрению Сейатцу-процесса изготавливать формы с высокими болванами, минимальными уклонами и минимальными расстояниями между отливками и краем опок. В одной форме (опока 1500x1100x400/400 мм) производятся 4 отливки «тормозного барабана» (на имеющихся старых американских АФЛ фирмы СПО было всего 2 отливки при тех же габаритах опок) – рис.12. Такой результат практически недостижим по старым традиционным способам уплотнения форм, например, тривиальным нижним прессованием или встряхиванием.

Тенденции развития Вакуумно-пленочной формовки (V-процесс)

Вакуум-процесс второй после Сейатцу-процессу наиболее активно используемый способ уплотнения форм на литейных опочных АФЛ. Быстрое распространение вакуум-процесса тоже является одной из основных тенденцией развития отечественного литейного производства последние 10 лет. Ранее технология вакуум-пленочной формовки была блокирована патентами и различными ограничениями зоны активного распространения V-процесса в основном в США и Японии (в период «холодной войны»). Но даже при всех ограничениях и «молодости» технологического процесса концерн Sinto уже поставил в разные страны мира около 250-300 единиц оборудования по V-процессу (активно с начала 80-х годов). Но только экономическая ситуация после многих предшествующих потрясений и сразу после дефолта

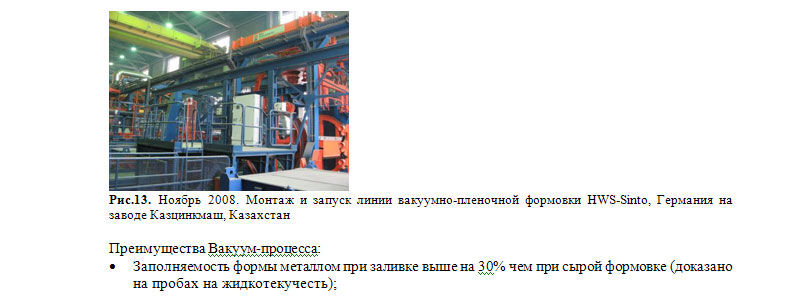

Фирма HWS-Sinto, Германия последние 5 лет активизировала поставки в СНГ литейных линий по Вакуум-процессу, включая следующие заводы:

Кировский завод (опока 2000х1250х750/200 мм, 22/45 ф/ч)

Универсал, г. Новокузнецк (опока 2000х1250х750/200 мм, 45 ф/ч)

Промлит, г. Чебоксары (опока 3000х1800х500/500 мм, 20 ф/ч)

Центролит, линия №1, г.Сумы (опока 3500х2500х500/750/1250 мм, 1-2 ф/ч)

Промтрактор, г.Чебоксары (опока 3000x1800x500/500, 1-2 ф/ч) – рис.17

Центролит, линия №2, г. Сумы (опока 3000х1800х500/500 мм, 20 ф/ч)

Востокмашзавод, линия №1, Казахстан (опока 3000х1800х500/500 мм, 5 ф/ч)

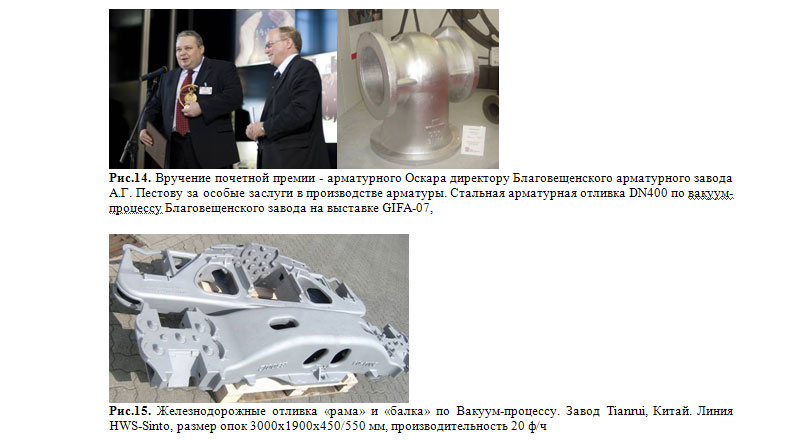

Благовещенский арматурный завод (опока 1500x1500x900/500 мм, 6 ф/ч) – рис.14

Востокмашзавод, линия №2, Казахстан (опока 3000x3000x900/600 мм, 2-3 ф/ч)

Казцинкмаш, Казахстан (опока 2700x2700x1000/400 мм, 4 ф/ч) – рис.13

ВКМ-Сталь, линия №1 г. Саранск (опока 3000x1800x500/500 мм, 12 ф/ч)

ВКМ-Сталь, линия №2 г. Саранск (опока 3500x2500x500/700/900/1250 мм, 3-5 ф/ч)

Начало, г. Наб. Челны (опока 1500x1500x750/500 мм, 10 ф/ч)

Тихвинский вагоностроительный завод, линия №1 (опока 3000x1800x500 мм, 20 ф/ч)

Тихвинский вагоностроительный завод, линия №2 (опока 3000x1800x500, 2 ф/ч)

Криворожский завод горного оборудования, г. Кривой Рог (опока 2000х1800х600/600мм, 4-5 ф/ч)

· Форма обеспечивает минимальную температуру заливки металла за счет высокой заполняемости и теплоемкости;

· Самая низкая себестоимость отливок, на 25…30% дешевле отливок, полученных в песчаной форме, и в разы дешевле аналогичных отливок в формах из ХТС;

· Нет традиционной системы смесеприготовления, достаточно транспортных операций с сухим песком (иногда только обеспылевание и охлаждение песка);

· Нет отходов и системы регенерации смеси, высокая экологичность;

· Превосходное качество поверхности отливок без доводок (шероховатость ≈100 мкм для стали, для других отливок RZ-70 и выше);

· Возможность изготовления тонкостенных стальных отливок;

· Возможность обеспечения формовочного уклона до 0 град. или отрицательных уклонов с помощью отъемных частей модели;

· Долгий срок службы моделей, низкий износ моделей, изготовленных обычно из пластмассы или дерева; нет контакта модели с песком (только с пленкой, что исключает износ);

· Минимальный расход заливаемых материалов, меньше прибыли и т.д.;

· Существенное уменьшение условий для "горячих трещин";

· Возможность выбивки отливок при высоких температурах;

· Меньше затрат на термообработку отливок;

· Нет необходимости в специальном обучении персонала.

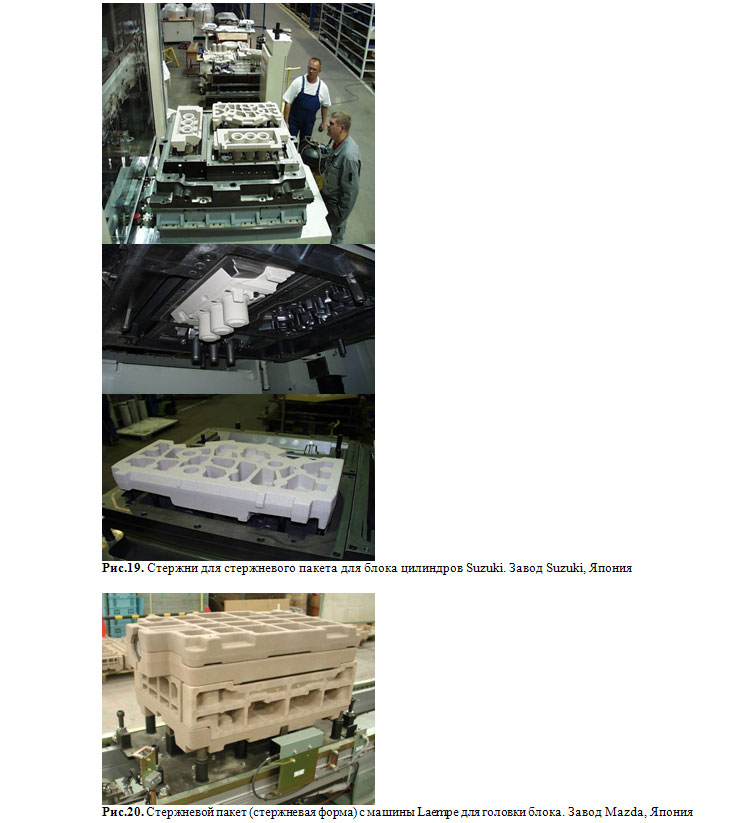

Тенденция активного развития стержневых форм

В области производства стержней за последние 10 лет ярко позиционируются две основных тенденции – полный переход к технологии Cold-box-амин-процесс и активное применение стержневых безопочных форм. Если до дефолта 98 года были редкие примеры перехода от «горячих» на «холодные ящики», то сегодня, например, ведущий производитель стержневых машин в мире фирма Laempe, Германия уже поставила в Россию около 100 стержневых центров. Сегодня в стержневых формах изготавливается большое число алюминиевых головок и блоков цилиндров двигателей для легковых машин. Это направление из года в год становиться все более перспективным. При, этом уже около 90% отливок головок и 50% блоков цилиндров легковых автомобилей в мире производят из алюминия. Автомобилестроение основной потребитель машиностроительных отливок в мире (рис.19, 20).

Технологические параметры и высокая манипуляторная прочность стержней по Cold-box-амин-процессу позволяет производить высококачественные стержни с минимальной толщиной стенки безопочных стержневых форм, для литья в стопках или для литья в стержневых пакетах. Себестоимость смеси по Cold-box-амин-процессу существенно выше себестоимости сырых песчано-глинистых смесей, но из-за более экономичного расхода сухой смеси возможно уменьшить отношение «металл-форма» до значений 1:2 … 1:1. В результате этого расход материалов, например песка, связующих и добавок существенно уменьшается, инвестиции на поставку дополнительного оборудования, например для очистки и регенерации смеси становятся минимальными. Формы и стержни изготовляют из единой смеси. Дополнительное преимущество минимальной толщины стенки стержневого пакета состоит в том, что особенно при чугунном и стальном литье большая часть оболочек органических полимеров, связывающих песчаные зерна, сгорает в процессе затвердевания и охлаждения отливки, что уже обеспечивает начало процесса регенерации оборотной формовочной смеси.

Литейные технологии могут сохранить свою конкурентную способность только тогда, если они гарантируют производство сложнейших конструктивных элементов при самой низкой себестоимости продукта. За последние 10 лет резко повысились требования законодательства к экологии литейных технологий. Это привело к дополнительному увеличению напряженности среди производителей отливок. Исходя из этих сложных условий, фирма Laempe разработала LCM (Laempe Core Moulding) - метод изготовления стержней и стержневых форм, который предоставляет литейщикам прекрасную возможность уменьшить материальные и энергетические расходы, увеличить гибкость процесса изготовления стержней и безопочных стержневых форм, создавая таким образом предпосылки для лучшего приспособления к постоянно изменяющимся условиям рынка. По методу LCM фирмы Laempe все части комплексной формы, включая внутренние стержни, изготавливаются или на одном пескострельном центре или на одном компактном стержневом участке с максимальным уровнем автоматизации. В непосредственной близости с формовочно-стержневым участком LCM размещается плавильный участок и участок заливки на базе автоматического заливочного устройства. Таким образом, формовочно-стержневой комплекс Laempe LCM (рис.18) служит основой мини-завода по производству широкой номенклатуры металлических отливок, как например зубов для экскаваторов, рабочих органов погружных насосов, корпусов арматур, корпусов клапанов, судовых и локомотивных блоков, отливок с применением в автомобильной промышленности (например, блоки и головки цилиндров) и т.д.

Основные критерии, по которым необходимо оценивать каждую технологию изготовления литейной формы в зависимости от конкретной технологической задачи, следующие:

- Производительность формовочного автомата;

- Гарантированная воспроизводимость качества формы по времени;

- Начальные инвестиции на приобретение формовочного оборудования;

- Возможности изготовления или выгодного приобретения качественной модельно-опочной оснастки;

- Объем оборотной формовочной смеси;

- Стоимость компонентов формовочной смеси;

- Начальные инвестиции для оборудования для смесеподготовки;

- Расходы на освежение оборотной формовочной смеси;

- Влияние окружающей среды на качество литейной формы;

- Влияние качества литейной формы на качество отливки;

- Гибкость технологии при переходе на новую номенклатуру отливок;

- Ограниченность наличного рабочего пространства для размещения технологического оборудования;

- Экологические аспекты применения данной технологии изготовления литейной формы в контексте действующих норм экологического законодательства.

Дальнейшее активное распространение метода литья в стержневые формы, изготовленные методом Coldbox, основывалось на его следующих основных преимуществах:

- Высокая точность и чистота поверхности отливок, во многих случаях сопоставимые с параметрами отливок при литье в кокиль, а в некоторых случаях и с литьем по выплавляемым моделям;

- Значительное сокращение затрат на последующую механическую обработку отливок по сравнению с литьем в песчаные формы;

- Уменьшение капитальных затрат на основное оборудование;

- Сокращение объемов формовочных материалов, связанное с уменьшением расхода песка на внешнюю форму. При литье в стержневые формы соотношение металл/форма по массе для отливок из чугуна или стали достигает величин 1/ (1…1,5);

- Сокращение материальных потоков за счет применения моно-системы (форма и стержни изготовлены из одинаковых составов) с возможностью регенерации с долей усвоения до 95..97%;

- Увеличение удельного съема отливок с единицы производственной площади.

Всего более 4500 установок фирмы Laempe работают в 43 странах мира, в том числе в России и странах СНГ - Россия: Авитек, г. Киров; Протон-Пермские Моторы, г. Пермь; УМПО, г. Уфа; АСМ-Холдинг, г. Москва; ГАЗ, г. Нижний Новгород; ЗМЗ, г. Заволжье; КамАЗ, г. Набережные Челны; УралАЗ, г. Миасс; ЧАЗ г. Чебоксары; Руслич, г. Верхняя Салда; ВКМ-Сталь, г. Саранск; Промтрактор-Промлит, г. Чебоксары; Трансмашхолдинг, г. Бежицк; Ритм, г. Тверь; СЗИПК, г. Тихвин; ТВЗ, г. Тверь; Уралвагонзавод, г. Нижний Тагил; ЛеМАЗ, г. Лебедянь; Ливгидромаш, г. Ливны; Завод точного литья, г. Рязань; Новые технологии, г. Чистополь; Курганмашзавод, г. Курган; Красный Двигатель, г. Новороссийск; ОЗММ, г. Старый Оскол; Кировский завод, г. Киров; КОМЗ, г. Кандалакша; ЧТЗ-Уралтрак, г. Челябинск; ЛМЗ Свободный Сокол, г. Липецк; БАЗ, г. Благовещенск; МашСталь, г. Пенза; МЗТА, г. Муром; Начало, г. Набережные Челны; Хавле Чаплыгин. Украина: НГЗ, г. Николаев; КЗГО, г. Кривой Рог; КСЗ, г. Кременчуг; Центролит, г. Сумы. Беларусь: МТЗ, г. Минск. Казахстан: Востокмашзавод, г. Усть-Каменогорск

Опыт многочисленных проектов по всему миру позволяет заключить, что метод литья в стержневые формы из специальных видов литья с учетом достигнутого уровня технологии и оборудования можно на сегодняшний день уверенно отнести к разряду «традиционных» литейных технологий с высоким потенциалом расширения номенклатуры изготавливаемых отливок. Всякий раз, проводя выбор наиболее рациональной технологи изготовления той или иной отливки, литейщики должны рассматривать литье в стержневые формы как один из основных современных способов производства отливок. Так, например, завод ЛЕМАЗ, Липецкой области полностью перевел производство чугунных отливок рабочих органов и корпусов погружных насосов для добычи нефти на роботизированные стержневые центры Laempe по методу литья в стержневые формы.