Введение.

Изготовление отливок методом литья в стержневых формах имеет очень давнюю историю и насчитывает столетия. К «литью в стержнях» в прошлом литейщики прибегали в редких случаях, когда другими «традиционными» способами было невозможно или нерационально получать отливки. Это касалось, в основном, единичного или мелкосерийного изготовления отливок с особо сложной внешней конфигурацией. Такое положение дел сохранялось в целом до конца 80-х годов прошлого века.

С появлением технологии Isocure (более распространенное наименование Coldbox или Колдбокс-амин-процесс), внедренной и запатентованной фирмой Ashland в 1968 году, и с дальнейшим развитием этой технологии, ситуация для литья в стержневых формах изменилась радикально. В 70-х-80-х годах прошлого века процесс Coldbox активно внедряется по всему миру в стержневое производство, вытесняя доминирующую на тот момент технологию «горячих ящиков». Это вытеснение происходит и в настоящее время, но с меньшими темпами, т.к. доля машинных способов получения стержней в горячей оснастке и так уменьшилась до 18% ((по данным “Giesserei“, H6, 2006) [1]. Многочисленные технологические преимущества процесса Coldbox по сравнению с другими технологиями многократно и развернуто описаны в сотнях публикаций в зарубежной и отечественной литературе.

Комплекс достоинств технологии Coldbox (главными из которых является наивысшие среди всех известных способов точность и производительность, в сочетании с быстрым нарастаем и высоким уровнем прочности стержней), создали все условия для того, чтобы метод литья в стержневые формы получил новое качество и существенные перспективы.

Первыми осознали эти перспективы автомобилестроители в середине 80-х. Компания Ford Motor в 1988 году на своем литейном заводе в Winsor (Канада) начала опытные работы по созданию технологии изготовления 2,5 и 3,0-литровых V-образных алюминиевых блоков двигателя в стержневой пакет, собранный из стержней Coldbox, и заливаемый под регулируемым давлением. Это был синтез двух технологий: технологии Cothworth английской фирмы Cothworth Engineering (которая заключалась в изготовлении блоков двигателей для Формулы-1 заливкой фурановых форм с регулируемым давлением магнитно-динамическим насосом) и технологии Coldbox для изготовления внутренних и внешних стержней стрежневого пакета [1].

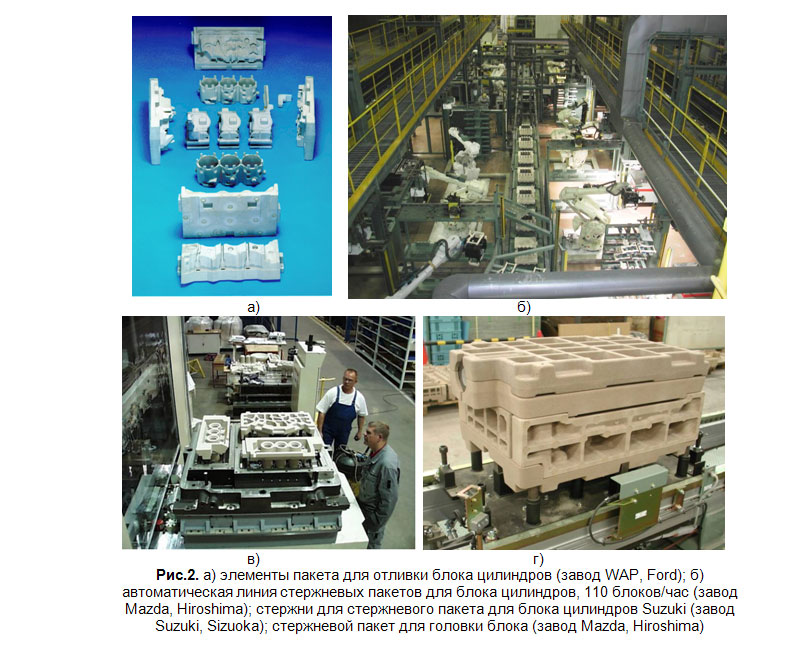

Результатом работ явилось открытие в 1992 году первого в мире литейного завода Ford (WAP) для массового изготовления отливок алюминиевых блоков цилиндров литьем в стержневые пакеты.

Третьим, и тоже революционным шагом в этом проекте явилось то, что инженеры Ford впервые для массового производства внедрили автоматическую обработку и сборку стержневых пакетов с использованием универсальных промышленных роботов. Опять же это стало возможным только благодаря высокой точности стержней, получаемых методом Coldbox.

Четвертым, но не менее значимым, достижением этого проекта стала разработка технологии термической обработки отливок до выбивки вместе с внешней формой, что позволило совместить во времени и в одной установке сразу два процесса: выбивку отливок и термическую регенерацию песка.

Проект Ford в целом стал качественным скачком для литейной промышленности в области масштабного применения литья в стержневые формы для серийного и массового производства.

Фирма Laempe была партнером Ford в этом пионерском проекте и оснастила завод WAP 42 стержневыми центрами со смесителями и системами обработки стержней.

[1] В скобках надо заметить, что в России и странах СНГ технология Coldbox «пришла» со значительным отставанием от других промышленно развитых стран. Это было связано с общей кризисной экономической ситуацией в конце 80-х – середине 90-х годов (первый стержневой автомат по процессу Coldbox для реального действующего литейного производства был поставлен в Россию только в 1994 году).

Дальнейшее активное распространение метода литья в стержневые формы, изготовленные методом Coldbox, основывалось на его следующих основных преимуществах:

- Высокая точность и чистота поверхности отливок, во многих случаях сопоставимые с параметрами отливок при литье в кокиль, а в некоторых случаях и с литьем по выплавляемым моделям.

- Значительное сокращение затрат на последующую механическую обработку отливок по сравнению с литьем в песчаные формы.

- Уменьшение капитальных затрат на основное оборудование.

- Сокращение объемов формовочных материалов, связанное с уменьшением расхода песка на внешнюю форму. При литье в стержневые формы соотношение металл/форма по массе для отливок из чугуна или стали достигает величин 1/ (1…1,5).

- Сокращение материальных потоков за счет применения моно-системы (форма и стержни изготовлены из одинаковых составов) с возможностью регенерации с долей усвоения до 95..97%.

- Увеличение удельного съема отливок с единицы производственной площади.

За двадцатилетний период 1988-2008 годы фирма Laempe выполнила многие десятки проектов по всему миру для отливок из различных сплавов и серийности производства, основанных на методе литья в стержневые форму.

В России для подобной технологии фирмой Laempe выполнены следующие проекты:

- ОАО «Авитек» (Киров) – изготовление корпусных алюминиевых отливок для авиационно-космической техники.

- ОАО «Протон-ПМ» (Пермь) – изготовление корпусных отливок из алюминиевых сплавов для космической техники.

- ОАО «ГАЗ» (Н.Новгород) - изготовление блоков цилиндров для дизельных двигателей из чугуна.

- ООО «Лемаз» (Лебедянь) – изготовление чугунных рабочих органов погружных насосов для нефтяной промышленности.

Стержневые формы. Типы и применяемые сплавы.

Описания различных конкретных проектов с применением технологии литья в стержневые формы для отливок из цветных и черных сплавов многократно приводились в отечественной литературе ([2],[3] и др.).

Опираясь на свой практический опыт, фирма Laempe использует следующую классификацию типов стержневых форм:

· Стержневой пакет;

· «Классическая» форма;

· Вертикально-стопочная форма;

· Горизонтально-стопочная форма;

· Ярусная форма.

Технологическая сущность всех этих способов формовки абсолютно одинакова, однако технологические и конструктивные решения, связанные с компоновкой формы, конструкцией литниково-питающей системы, заливкой, набором и конфигурацией оборудования для изготовления, заливки и транспортировки форм в зависимости от типа формовки могут очень сильно отличаться.

Для литья в стержневой пакет со сложным комбинированным разъемом характерно применение базового (несущего) стержня, в который по стержневым знакам устанавливаются обкладные торцевые и боковые стержни и внутренние стержни с последующим замыканием верхним стержнем. Характерные отливки: алюминиевые блоки цилиндров и головки блока цилиндров, алюминиевые и чугунные корпусные отливки со сложной внешней конфигурацией (рис.2).

Формовка в «классическую» форму внешне напоминает технологию No-Bake. Однако, один стержневой автомат, занимая несравненно меньшую площадь, в данном случае выполняет функции многочисленных агрегатов линий No-Bake, вместе взятых: смесителя, вибростола, участка замены моделей, участка начальной выдержки, кантователя.

Причем, в отличии от No-Bake, и в верхней и в нижней полуформе, возможно выполнить опустошения по контрладу, чем увеличивается соотношение металл/форма, снижается расход материалов и улучшаются условия для естественной термической регенерации смеси, связанной с выгоранием связующих компонентов в процессе охлаждения отливки, что наиболее эффективно для отливок из чугуна и стали (рис.3).

Вертикально-стопочная формовка и горизонтально-стопочная формовка (рис.4, 5) являются самыми эффективными с точки зрения производительности оборудования способами литья в стержневые формы, т.к. существует возможность изготавливать формы с двусторонним отпечатком. При этом значительно упрощаются исполнительные механизмы манипуляторных устройств и транспортной системы из-за унификации внешних размеров и конфигурации форм. Пригружение форм при горизонтально-стопочной формовке выполняется, как правило, путем использования транспортных устройств с прижимным механизмом.

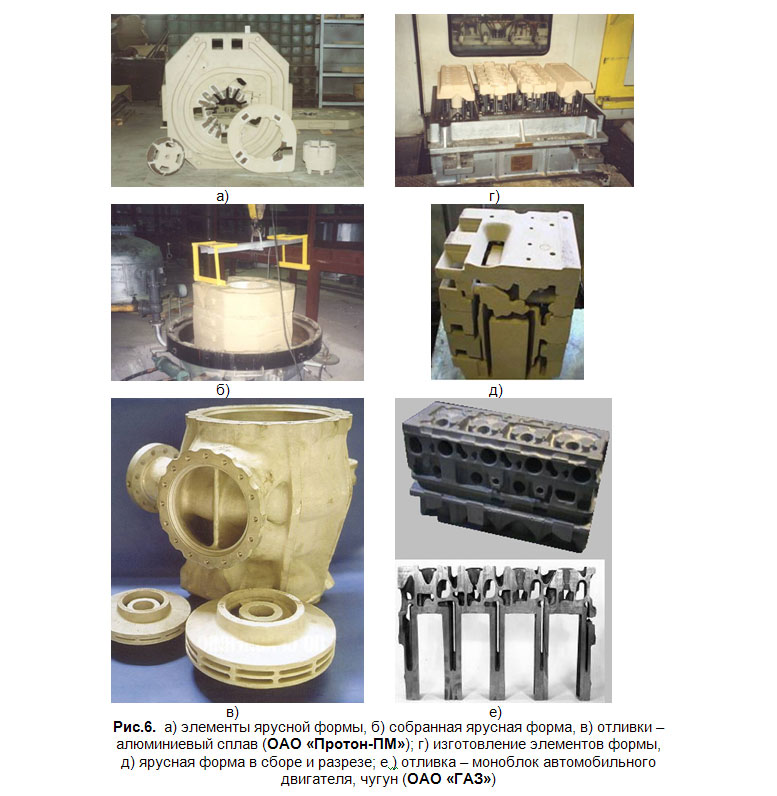

Область применения ярусной формовки – более крупные (чем характерные для стопочной формовки) высокие или протяженные отливки. Причем форма набирается горизонтально или вертикально из стержневых форм рамочного или кольцевого типа с одинаковой или подобной конфигурацией внешней поверхности и различной конфигурацией внутренней поверхности, непосредственно оформляющей контуры отливки. Принципиальное отличие ярусной формовки от стержневого пакета - в отсутствии отдельных боковых обкладных стержней. В случае ярусной формовки внутренние стержни стремятся изготовить соединенными в одно целое с внешними ярусными формами, чем облегчается трудоемкость сборки и увеличивается точность формы.

Диапазон применения ярусной формовки в стержнях – от мелкосерийного до массового производства для отливок из алюминиевых сплавов и чугуна. Широту диапазона серийности производства при использовании ярусной формовки хорошо иллюстрируют два российских проекта, выполненных фирмой Laempe (рис.6) :

- проект ОАО «Протон-ПМ» (Пермь) – изготовление литых элементов ракетной техники из алюминиевых сплавов - в мелкосерийном производстве [4];

- проект ОАО «ГАЗ» (Н.Новгород) - изготовление чугунных отливок моноблока (блок цилиндров и головка цилиндров объединены в одну отливку) дизельного двигателя - в крупносерийном производстве [5].

ООО «Лемаз». Опыт внедрения.

Одним из показательных примеров освоения технологии литья в стержневые формы, совмещенного с коренной модернизацией литейного производства является проект, выполненный для ООО «Лемаз». «Лебедянский машиностроительный завод» («Лемаз») - один из основных российских производителей погружных центробежных насосов для добычи нефти. Завод также изготавливает центробежные насосы для перекачки нефтепродуктов, поршневые и плунжерные насосы различного типа и назначения, в том числе для атомной энергетики и специального судостроения.

До начала модернизации литейного производства отливки рабочих органов погружных насосов отливались в сырых песчаных формах. Стержни изготавливались по «горячим ящикам».

Сотрудничество фирм Laempe и Лемаз продолжается на протяжении нескольких лет. Результатом явилась полная модернизация литейного производства, которая выполнялась в несколько этапов.

На первом этапе были поставлены и запущены в работу два малых пескострельных автомата типа LL10 в комплекте с системами смесеприготовления, очистки воздуха, окрасочной станцией, сушильным модулем и пилотной установкой регенерации стержневой смеси. Главными целями первого этапа были:

- проверка принципиальной возможности изготавливать отливки рабочих органов погружных насосов в стержневых вертикально-стопочных формах и оценка эффективности технологии, выбор оптимального способа отверждения форм и стержней,

- отработка технологических режимов,

- отработка модельной оснастки,

- отработка режимов регенерации и повторного использования регенерата стержневой смеси.

Для решения этих задач первые стержневые автоматы были оснащены специальными газогенераторами для трех различных процессов холодного отверждения отверждения с целью выбора оптимального из них применительно к существующей номенклатуре отливок.

Проведенные в течение одного года испытания показали, что при значительном улучшении качества отливок (точность, шероховатость поверхности), как по внутренним необрабатываемым проточным зонам, так и по внешним поверхностям, процесс литья в вертикально-стопочные формы на основе технологии Coldbox позволяет обеспечить максимальную производительность по сравнению с другими технологиями газового отверждения. Дополнительно было установлено, что для номенклатуры Лемаз-а возможно исключить окраску стержней без ухудшения качества отливок. Это было очень важным, т.к. значительно упростило технологический процесс и позволило существенно сократить капитальные и текущие затраты.

Натурные испытания погружных насосов с рабочими органами, изготовленными по новой технологии, показали повышение расходных характеристик насосов на 10-15% за счет повышения чистоты рабочих поверхностей.

Результаты первого этапа работ оправдали все изначальные предположения о правильности предварительных расчетов и выбранной концепции.

Цель второго этапа заключалась в оснащении литейного производства оборудованием, достаточным для полного перехода к новой технологии для полной производственной программы завода. На этом этапе были поставлен комплект стержневых пескострельных автоматов различных типов (LB50, LB25, LL10), системы смесеприготовления, пневмотранспорт для подачи свежего песка (от разгрузки вагонов до бункеров смесителей) и регенерата, системы выбивки и регенерации песка, установки для дробеструйной очистки отливок. Дополнительно ООО «Лемаз» самостоятельно увеличил протяжённость подвесного заливочного конвейера для форм и произвел полную реконструкция плавильного отделения. В результате завод полностью перешел на новую технологию изготовления отливок, исключив заливку на плацу.

Показательно, что все оборудование для формообразования «уместилось» в пристройке литейного цеха с размерами 70х11,5 метров, поскольку изначально проектом не предусматривалось строительство нового цеха, а весь проект модернизации выполнялся без остановки действующего производства.

Помимо естественного для стопочной формовки увеличения коэффициента использования металла, весьма важным преимуществом новой технологии оказалось существенное уменьшение шероховатости поверхности отливок (до Ra 7…10), что максимально приближает данную технологию получения отливок рабочих органов по уровню шероховатости поверхности отливок до литья по выплавляемым моделям (рис. 8), но при несопоставимо меньшей трудоемкости и стоимости литья.

Дополнительным серьезным преимуществом явилось исключение деформации стержней под действием гидродинамических и тепловых нагрузок в процессе заливки и охлаждения отливок, что полностью исключило искажение размеров и конфигурации проточных полостей отливок рабочих органов.

По данным заводского бюро нормирования труда, трудоемкость производства литых заготовок, равно как и трудоемкость механической обработки по старой и новой технологиям отличается ровно вдвое в пользу новой технологии. Такое снижение трудоемкости связано с более широкими возможностями при изготовлении форм: например, снижением припусков на механическую обработку, сокращением количества стержней, уменьшением зазоров по знаковым частям, возможностью изменить конструкцию деталей (сборные конструкции стали цельнолитыми). Кроме того, сухая и точная форма позволило значительно сократить формовочные уклоны, а отсутствие заливов позволило существенно уменьшить объем финишных операций.

Особо следует отметить, что в результате оптимизации конструкции стопочной формы весовое соотношение металл/форма составляет (1,1…1,14)/1, т.е. масса металла превышает массу формы со стержнями. Эта достигнутое значение - очень важный показатель эффективности технологии, и является одним из самых высоких из известных значений в мировой практике литья в песчаные и стержневые формы.

Третий этап модернизации решал задачи полной автоматизации всех периферийных и транспортных операций и внедрения системы автоматизированного управления стержневого участка.

Главными задачами автоматизации, решаемыми на этом этапе реконструкции, были:

· повышение производительности за счет исключения ручных операций в зонах технологических переходов: съем форм – транспортирование форм к участку сборки – транспортирование и установка стопочных форм на заливочный подвесной конвейер;

· сокращение рабочего персонала, занятого ручными операциями;

· исключение тяжелого ручного труда;

· упрощение и оптимизация внутрицеховой логистики, связанной с движением потоков (песок, подача связующих, транспортировка форм и стержней);

· исключение или минимизация вредного влияния «человеческого» фактора на качество отливок, достижение максимальной повторяемости режимов изготовления форм и стержней;

· централизированный контроль за всеми параметрами работы цеха, включая технологические и организационные.

· сбор и анализ статистической информации о работе цеха в режиме реального времени.

На этом этапе работ стержневые центры для изготовления форм были оснащены универсальными роботами (рис.9); установлена единая транспортная система для стопочных форм, включающая вертикальные буферные склады для собранных стопок в зоне стержневых автоматов и транспортную систему выдачи готовых стопок. Выдача собранных стопочных форм на подвесной заливочный конвейер производится роботом с многофункциональным захватом (фото 10). Подача связующих компонентов и амина производится из центральной станции к каждому стержневому центру.

В результате проведенной модернизации литейное производство Лебедянского машиностроительного завода по основным производственным показателям (себестоимости отливок, выработке на одного сотрудника, съему литья с единицы площади, а также по уровню качества отливок и системе организации производства) в настоящее время является одним из самых передовых для своей отрасли в мире.

Заключение.

Опыт многочисленных проектов по всему миру позволяет заключить, что метод литья в стержневые формы из экзотического или эксклюзивного с учетом достигнутого уровня технологии и оборудования можно на сегодняшний день уверенно отнести к разряду «традиционных» литейных технологий. Всякий раз, проводя выбор наиболее рациональной технологи изготовления той или иной отливки, литейщики должны принимать в расчет и этот метод литья.

Список литературы

1. Kanicki D.P. Changing casting demands shape Ford’s new foundry. //Modern Casting - September 1994. – P.24-27.

2. Попов А. Стопочная стержневая форма, стержневой пакет и перспективы современных процессов литья // Литейщик России. – 2002. - №3. – С.30-34.

3. Попов А. Модернизация литейного производства автомобильной промышленности Японии // Литейное производство. – 2007. - №4. – С.36-37.

4. Дубровский В.А., Арбузов И.А. Опыт изготовления отливок ракетного двигателя в стержневых пакетах // Литейное производство. – 2002. - №3. – С.13-15.

5. Колпаков А.А., Зуев М.П. и др.. Освоение производства отливок блока цилиндров дизельного двигателя на ОАО «ГАЗ» // Литейщик России. – 2002. - №3. – С.16-25.