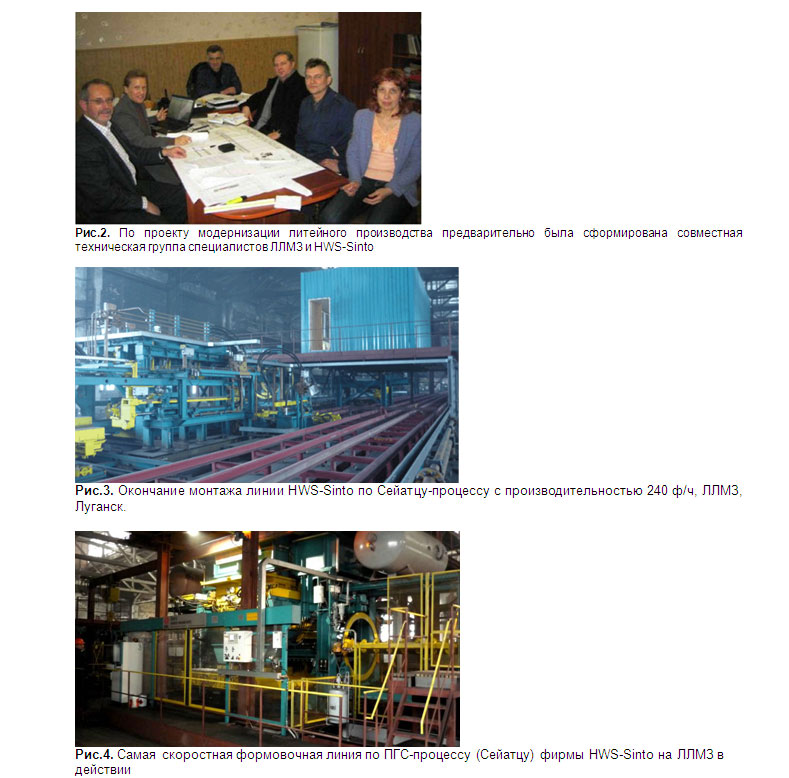

ЗАО «Луганский литейно-механический завод» (ЛЛМЗ основан в 1933 году) - специализированное предприятие по производству отливок из серого и высокопрочного чугуна, а также отливок из углеродистых и легированных сталей. Номенклатуру производимой продукции составляют отливки для машиностроения, садово-парковое литье, изделия для коммунального хозяйства, отопительные радиаторы и многое другое (рис.15). По темпам наращивания производства ЛЛМЗ относится к числу наиболее динамично развивающихся предприятий Украины. Объем реализации товарной продукции еще в 2002 году увеличился по сравнению с

В результате реализации целого комплекса мер по техническому перевооружению производства предприятие стало ведущим в Украине и на всей территории стран Восточной Европы производителем чугунных отопительных радиаторов. С

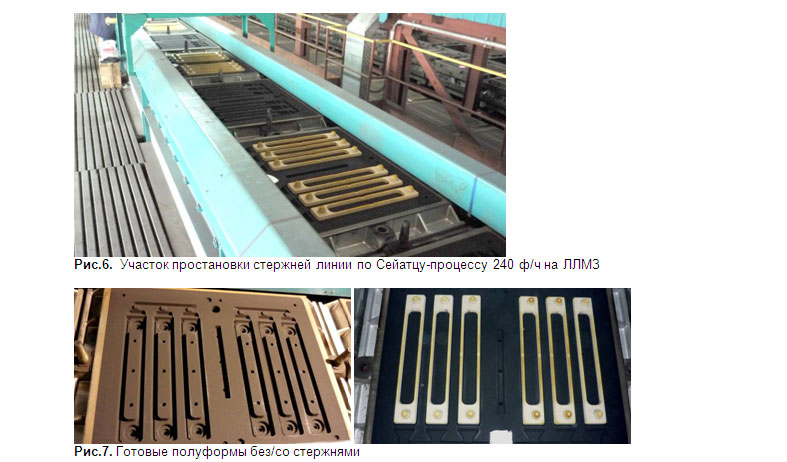

Программа производства АФЛ по Сейатцу-процессу на ЛЛМЗ наращивается самыми быстрыми темпами, так сразу после запуска в сентябре 2009 года было достигнуто 150 форм в час и уже 200 форм в час в октябре 2009 года. Новое оборудование рассчитано на одновременное изготовление двух очень разных типов отливок - отливки со стержнями малого веса и отливки без стержней большего веса. Отливки могут изготавливаться из серого или высокопрочного чугуна и стальных сплавов.

Эта линия в настоящее время является самой «скоростной» опочной формовочной линией, поставленной и запушенной на заводах территории стран бывшего СЭВ за последние 30 лет (рис. 4). Этим проектом фирма HWS-Sinto продолжает успешную работу последних лет по перевооружению литейного производства стран бывшего СЭВ на самом высоком техническом уровне. Подобные высокоскоростные линии были запущены, например в 2003 году в Венгрии по производству коллекторов и в 2005 году в Польше по производству вентилируемых дисков (рис.5). Но в Венгрии и Польше - это были инвестиционные проекты головных концернов Wescast и Brembo из Канады и Италии. Перевооружение же на ЛЛМЗ - это пример собственного украинского предпринимательства и финансирования в период, который многие называют кризисным. Это лишний раз подтверждает истину, что для преодоления препятствий аналогичных данному финансовому кризису необходимо повысить конкурентоспособность путем обновления технологического оборудования. А сам кризис идеальное время для проведения модернизации при соответствующем освобождении временных и трудовых ресурсов.

Преимущества АФЛ по Сейатцу-процессу

· Меньше стержней. Во многих местах форм возможна формовка сложных контуров моделей и крайних болванов из-за равномерной твердости формы.

· Уменьшение формовочного уклона. Расход металла и затраты на механическую обработку отливок уменьшаются по причине уменьшения формовочных уклонов на 0,5 о и меньше (иногда без уклонов).

· Лучшее использование плоскости разъема отливками. Возможно более плотное расположение моделей на подмодельной плите, т.к. допускаются меньшие расстояния между моделями и опокой- больше отливок в одной форме.

· Уменьшение затрат на очистку и окончательную обработку отливок. Это обусловлено тем, что способом Сейатцу производятся высококачественные отливки с равномерным качеством в серии, с прекрасной поверхностью, точные по размерам и почти без брака поверхности, заусенцев и т.д.

· Сейатцу- гуманная технология. Воздушный поток полностью заменяет встряхивание, поэтому уровень шума снижается ниже отметки 85дБ(А). Способ Сейатцу работает без динамических нагрузок на фундамент. Это значит: снижение затрат на фундамент, уменьшение повреждений и снижение затрат на техобслуживание.

· Нет износа моделей, так как воздушный поток по поверхности модели создает эффект "псевдосмазки"

Например, на опочной линии завода Fritz Winter производят сразу 12 отливок вентилируемых тормозных дисков в одной опоке для автозавода BMW, т.е. 3000 штук в час (рис.8-10). Конечно, такая высокая производительность не реальна даже на безопочных формовочных линиях. Тем более что такие сборочные автозаводы как BMW или Mercedes-Benz покупают отливки тормозных вентилируемых дисков только с опочных формовочных линий. Осессиметричная отливка подвергается износу и биение передается на рулевое колесо автомобиля, и если она заливается «стоя» в вертикальных формах то по диаметру соответственно имеет разные параметры, что недопустимо для ведущих автомобилестроителей. Поэтому выбор высокоскоростной опочной формовочной линии дополнительно обоснован и технологией изготовления ряда планируемых на ЛЛМЗ отливок самого ответственного назначения.

При разработке проекта модернизации ЛЛМЗ обратили особое внимание и на высокую степень автоматизации, включая поставку 2-х заливочных автоматов типа Р-10 производства фирмы HWS-Sinto, а также на высокую гибкость производства. На формовочной линии можно будет производить одновременно два разных типы отливок, например отливку А со стержнями, но малого веса и отливку Б без стержней, но гораздо большего веса. Также, возможно производить отливки как из серого или высокопрочного чугуна, так и из стальных сплавов. Привязка осуществлена в условиях существующего старого задания, причем на втором этаже и при условии соблюдения существующих технологических потоков. Что уже само по себе является серьезной задачей для строительного отделения и технологов ЛЛМЗ. При этом, конечно все могут опираться на многолетний опыт фирмы HWS-Sinto, а конкретно на ранее выполненные проекты по модернизации действующих литейных производств, в том числе неоднократно и на втором этаже в условиях существующего работающего цеха.

Перевооружение осуществлено в очень короткие сроки при одновременной работе до последнего момента времени со старой линией во избежание сокращения объемов поставок отливок. ЛЛМЗ принял решение идти по выбранному пути модернизации совместно с фирмой HWS-Sinto после тщательного анализа проектов, уже совершенных по технологии песчано-глинистой формовки различными западноевропейскими поставщиками, учитывая доказанный на практике опыт других литейных цехов по соблюдению сроков, качеству оборудования, ремонтным издержкам и производственным результатам.

Заливочные автоматы HWS-Sinto для Луганского литейно-механического завода

В комплекте с новой автоматической формовочной линией HWS-Sinto поставила и запустила на ЛЛМЗ два заливочных автомата типа „P-10-S“ со стационарным поворотным устройством смены ковша (рис.11, 12). Разработанные по известному принципу швейцарской фирмы E.D. Mezger, заливочные автоматы серии P полностью конструируются, производятся и вводятся в эксплуатацию компанией HWS-Sinto

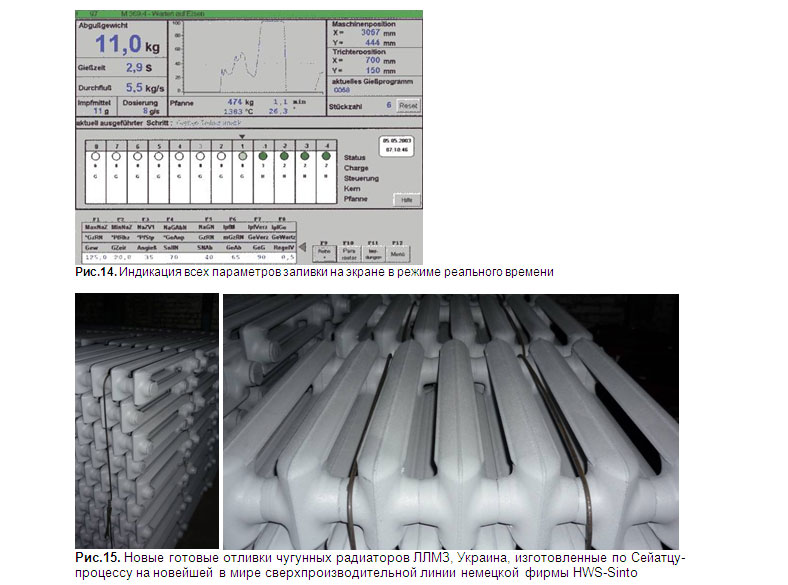

Клиенты полагаются на надежную механику и многолетний опыт компании HWS-Sinto. После дальнейшей модернизации линейки заливочных устройств появилась возможность отказаться от применявшихся раньше специализированных компонентов, прежде всего в области устройств управления. Как и в случае с формовочными машинами и линиями, заливочные машины поддерживаются опытным персоналом HWS-Sinto. Надежное программное обеспечение G.L.S. 2010 обеспечивает индикацию всех важных параметров (напр. веса, времени и температуры заливки), отображение информации о формах, находящихся на участке заливке, простое управление параметрами заливки, анализ помех и времени цикла, детальное протоколирование числа залитых форм по типам отливок, наблюдение за процессом заливки на дисплее монитора и связь с другими системами через определенные интерфейсы.

При полностью автоматической заливке при смене моделей на заливочном автомате гарантируется 100-процентная точность повторения параметров заливки, что достигается управлением параметрами заливки, при этом за подачей и заливкой металла следит всего один оператор. Через обмен данными с устройством управления формовочной линии с помощью переданного номера модели автоматически вводится индивидуальная программа заливки, и при помощи этих параметров регулировки и управления запускается автоматическая заливка.

Заливочные устройства, производимые фирмой HWS-Sinto (рис.13), позволяют осуществлять непрерывную заливку жидкого чугуна на всех видах формовочных машин и автоматических линий за время цикла формовочного оборудования (рис. 14). Компанией была полностью разработана новейшая технология по использованию поворотных заливочных ковшей, которая позволяет регулировать поток жидкого металла и его количество. Поток контролируется при помощи оптических датчиков и видеокамер, а с помощью программируемой системы контроля скорость заливки можно изменять в соответствие с металлоемкостью формы. Данная технология позволяет получать любые отливки точного размера.

Некоторые технические данные заливочного автомата: размер ковша