В статье дается подробное описание заливочных авто-матов для АФЛ, рассказывается о возможностях контроля заливки и модифицирования для повышения качества и экономичности, а также подчеркиваются преимущества постоянной модернизации литейного оборудования.

Ключевые слова: заливочные автоматы, интегрированные в АФЛ, контроль и анализ процесса заливки.

При постоянно растущих требованиях к качеству отливок недостаточно изготовить хорошую разовую песчаную форму и залить сплав соответствующего химсостава и температуры. Не менее важно обеспечить повторяемость параметров процесса заливки и его контроль в реальном масштабе времени. Для этого фирма HWS-Sinto разработала и производит серию автоматических заливочных систем, интегрированных в состав автоматических формовочных линий (АФЛ), работающих как по Сейатцу, так и по Вакуум-процессу.

С такими системами можно ознакомиться на передовых литейных заводах Западной и Восточной Европы, например, на Минском тракторном заводе (МТЗ) и Луганском литейно-механическом заводе (ЛЛМЗ) [1¬3], где уже несколько лет успешно работают по два заливочных устройства (рис.1).

Показателен пример инноваций литейного производства ACO Guss, Германия, у которого показатель эффективности №1 современного литейного про¬изводства ACO Guss - 200 т отливок в год на одно¬го сотрудника, включая вспомогательный персонал. Компания ACO Guss GmbH ежегодно выпускает около 80000 т отливок из высокопрочного и серого чугуна. На предприятии занято около 500 сотрудников. Несмотря на кризисный период мировой экономики, предприятие активно развивается. С традициями, берущими начало в 1652 г., предприятие ACO Guss считается ключевым производителем в своей области.

Специализация компании - это отливки с малым ко¬личеством стержней и комплексные детали средних серий массой 5-120 кг преимущественно для авто¬мобильной промышленности, строительной, сельскохозяйственной и приводной техники, производства промышленного оборудования и строительства железных дорог. Среди номенклатуры производимых отливок - компоненты двигателей и ременного привода, детали тормозных систем, детали современных сис¬тем амортизации колебаний для транспортного машиностроения.

Для ж/д отрасли ACO Guss производит отливки корпусов буксы, крышки люков и т.д. Качество, а также последовательная оптимизация производствен¬ных процессов являются неотъемлемыми элементами развития компании. Наряду с сертификацией по DIN EN ISO 9001 компания также соблюдает строгие требования стандартов TS 16949. Более того, детали имеют действительный во всем мире сертификат 3.1 (B) согласно DIN EN ISO 10 204, который подтверждает соответствие определенным мировым стандартам качества.

Уже около 20 лет завод ACO использует формовочные линии фирмы HWS-Sinto. Все литейное производство концерна ACO расположено на 2-х заводских площадках, где длительное время успешно работают две АФЛ по Сейатцу-процессу:

АФЛ №1 в г. Аарберген: мод. EFA-SD5, размер опок 1065х850х250/250 мм, производительность 100 форм/ч (1991 г., после этого линия была дважды модернизирована - в 1998 г.увеличили участок охлаждения и в 2003 г. увеличили производительность до 120 форм/ч);

АФЛ №2 в г. Кайзерслаутерн: мод. ZFA-SD6, размер опок 1000х1000х250/250 мм, производительность 180 форм/ч (1993 г.).

Первоначально в 1993 г. HWS-Sinto изготовила и поставила для ACO сдвоенную формовочную машину с интегрированной заливочной машиной с системой автоматизированного управления Simatic S5 от Siemens.

Современное цифровое оптическое око следит за качеством заливки.

Бремя издержек на рынке и возрастающая ответственность за качество продукции ставят перед литейными заводами новые требования. Зачастую основным направлением усилий является оптимизация управления процессом заливки. Хорошими помощниками в этом могут оказаться «умные» оптические сенсоры.

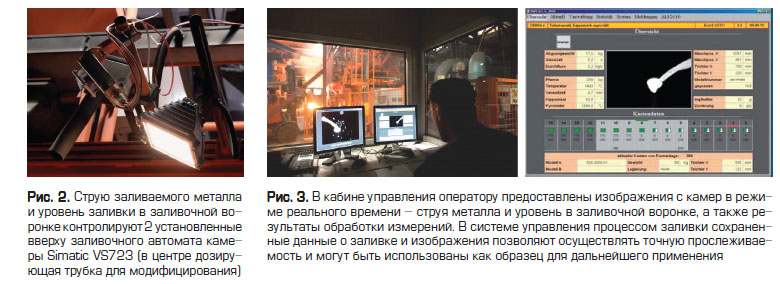

Незадолго до запланированного перевода АФЛ на систему управления Simatic S7 компания ACO приняла решение оптимизировать и заливочный процесс, установив самую современную систему автоматизации (рис.2).

Для этого были установлены две «умные» камеры Simatic VS723 фирмы Siemens на новом заливочном автомате P 10-S, кото¬рые контролируют поток металла между ковшом и заливочным отверстием, а также саму заливочную воронку.

Маттиас Диттрих, отвечающий на HWS-Sinto за автоматизацию процессов и системы управления АФЛ, разъясняет истоки новой системы: «Мы уже давно искали возможности для решения проблемы автоматизации заливки. Самыми важными критериями при этом являются форма струи металла между ковшом и заливочным отверстием, а также контроль уровня в заливочном отверстии. Сначала мы обходились измере¬нием термических режимов посредством зондов. Они были аналоговыми и очень восприимчивы к грязи и температуре и, кроме того, требовали сложной калибровки через потенциометр».

В поисках эффективного решения на фирме HWS-Sinto около 8 лет назад впервые применили систему Vision System от Siemens, которая предлагала многочисленные преимущества для пользователя по сравнению с зондами. Анализ изображения осуществляется специальным программным обеспечением. Две камеры VS723 установлены для гарантии высокой надежности процесса: в нормальном режиме всегда работают обе, дублируя и дополняя работу друг друга. Анализ обычно основывается на среднем значении полученных от камер регулируемых параметров. Камеры защищены от брызг расплава металлическим корпусом и трубками. Для охлаждения, а также для защиты от пыли камеры обдуваются чистым сжатым воздухом.

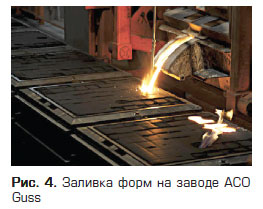

Оператор видит все данные процесса заливки - номер опоки, желаемый и фактический вес заливки, время заливки, вес оставшегося в ковше металла и пирометрическое измерение температуры (рис.3). В систему визуализации также интегрированы данные об объеме и дозировании добавок (как, например, кремний для гомогениза¬ции структуры графита в чугуне].

Главное преимущество системы Vision System от Siemens в том, что благодаря изображению с камер с пульта управления практически в ре¬альном масштабе времени можно наблюдать, что происходит с расплавом. Это очень важно, к примеру, при применении заливочных фильтров. Кроме того, очень важен автомати¬ческий анализ уровня наполнения  металла в заливоч¬ной воронке. Благодаря программным средствам «умных» камер можно производить точные измерения струи металла, а также уровня металла в заливочной воронке, что позволяет регулировать угол наклона ковша и тем самым оптимизировать процесс заливки.

металла в заливоч¬ной воронке. Благодаря программным средствам «умных» камер можно производить точные измерения струи металла, а также уровня металла в заливочной воронке, что позволяет регулировать угол наклона ковша и тем самым оптимизировать процесс заливки.

Фирма HWS-Sinto поставляет оборудование и запчасти клиентам во всем мире, поэтому и в технике автоматизации использованы только стандартные компоненты. На рынке много «умных» камер, но лишь немногие из них можно легко и без проблем интегрировать в систему S7. В конечном итоге, это означает значительный прирост эффективности, кроме этого, экономится много времени при проектировании и запуске оборудования.

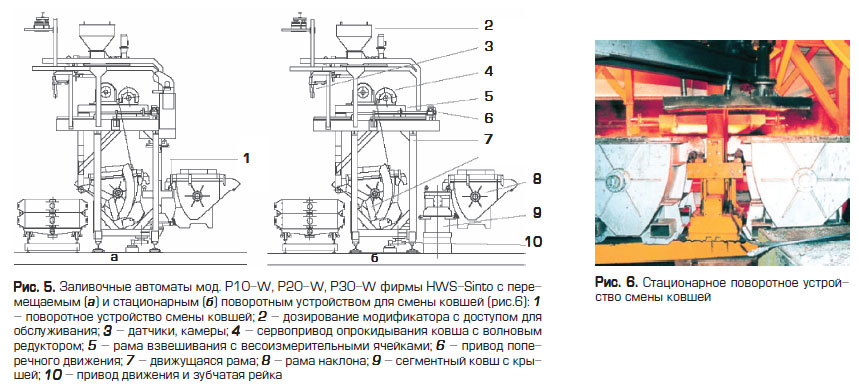

На заводе ACO, как и у многих клиентов HWS-Sinto, электроника Siemens позиционируется как стандарт для автоматизации, что полностью реализовано на новом заливочном автомате (рис.4). Составной частью устройства заливки является сенсорная панель TP177B на пульте управления, служащая для управления передвижением ковша и быстрого ввода или из¬менения параметров заливки. Через функции телесервиса фирма HWS-Sinto при необходимости может дистанционно задействовать все функции заливочного автомата вплоть до уровня преобразователя. Устройство опрокидывания ковша оснащено системой взвешивания.

Заливочные автоматы фирмы HWS-Sinto - для высокого качества отливок

Заливочные устройства HWS-Sinto позволяют осуществлять непрерывную заливку серого и высокопрочного чугуна без нарушения времени цикла на всех видах опочных и безопочных АФЛ. Для этого приме-няется испытанная техника поворотного заливочного ковша, которая позволяет точно регулировать поток и объем жидкого металла. Струя металла контролируется при помощи оптоэлектронных датчиков и камер, а программируемая система управления для регулирования скоро¬сти заливки в зависимости от металлоемкости песчаной формы гарантирует точное изготовление любых отливок.

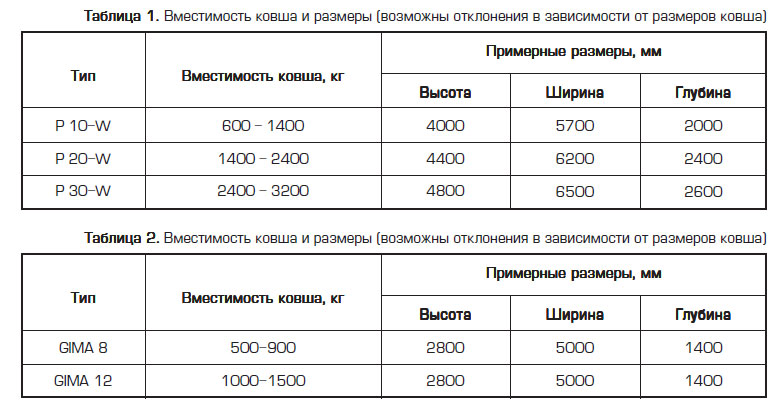

Для работы с формовочными линиями различных конструкций применяются 2 стандартных типа оборудования с передвижным или стационарным поворотным устройством смены ковшей (рис.5), которые при необходимости могут быть снабжены дополнительными функциями.

При любом исполнении заливочные ковши имеют сегментную конструкцию, т.е. количество заливаемого металла пропорционально углу наклона ковша, что является важным условием для точной заливки без потерь металла. При этом процесс заливки можно регулировать и конт-ролировать по трем парамет¬рам - по весу, по времени или же по уровню.

Преимущества заливочных автоматов HWS-Sinto для оснащения современных литейных заводов:

- смена металла без остановки производства даже при заливке высокопрочного чугуна;

- смена моделей производится без перерыва в работе благодаря сохранению сведений о модели в электронной памяти системы управления процессом заливки GLS 2010;

- контроль качества отливок благодаря интерфейсу для обработки данных;

- экономное использование металла благодаря контролю уровня металла в литниковой воронке и предотвращению переливов;

- уменьшение брака благодаря контролируемой и точно дозиру¬емой заливке;

- только один оператор следит за процессами подачи и заливки металла.

Заливочные устройства HWS-Sinto обеспечивают качественное литье при наименьших затратах благодаря:

- датчикам для регистрации коли¬чества заливаемого металла и контроля формы на возникновение переливов;

- системе цифровых видеокамер для отображения уровня металла в литниковой воронке;

- четкой и быстрой регулировке наклона посредством высокоточных сервоприводов;

- программируемому устройству управления заливкой с высокой степе¬нью точности;

- быстрой смене ковшей без остановки формовочной линии;

- реечному приводу движения вдоль линии заливки для оптимизации и синхронизации времени цикла и холостой заливки при сбоях на формовочной линии;

- системе управления заливочной машиной G.L.S.2010.

Заливочные устройства, производимые фирмой HWS-Sinto, могут дооснащаться такими дополнительными опциями, как модуль управления для перемещения во время заливки на формовочных линиях непрерывного действия или при подаче посредством устройства синхронизации; выбор ковша для подвесного конвейера или вилочного погрузчика; крышка ковша со встроенным автоматическим устройством опускания для минимизации температурных потерь во время заливки чугуна с шаровидным графитом; электронная система взвешивания для измерения веса содержимого ковша и уменьшения уровня заполнения в литниковой воронке и дополнительной экономии металла; система дозирования модификаторов для их точной подачи в струю металла (рис.7); промежуточный ковш для высокопроизводительных формовочных линий.

Заливочные машины GIMA фирмы HWS-Sinto

Кроме полных автоматических систем фирма HWS-Sinto производит и «классику» в ряду полуавтоматических заливочных машин для АФЛ (рис.8).

Усовершенствованная разработка испытанной техники заливки основывается на опыте и пожеланиях Заказчиков к полуавтоматической заливочной машине, управляемой оператором.

Заливка происходит благодаря опрокидыванию заливочного ковша, которое в данной машине управляется вручную. Для управления ковшом служит гидравлическое опрокидывающее устройство, которое поворачивает ковш вокруг оси в центре радиуса перемещения разливочного носика ковша. Для быст¬рой смены ковшей перед зоной перемещения заливочной машины предусмотрены два стационарных рольганга с электродвигательным приводом. Рольганги позволяют размещать на них автопогрузчи¬ком или по подвесному конвейеру ковши для установки на заливоч¬ную машину, а также убирать сня¬тые пустые ковши или же запол¬нять их напрямую из раздаточного ковша.

Заливочная машина GIMA мо¬жет перемещаться по рельсовому пути параллельно участку заливки. Движение осуществляется с помо¬щью электрического или гидравли¬ческого привода. Заливочные машины обладают следующими преимуществами: простота в обслуживании, надеж¬ность в исполнении, удобство в обращении. Установ¬ка, опрокидывание и перемещение управляются опе¬ратором из кабины заливочной машины с помощью джойстика.

Характеристики современных заливочных устройств фирмы HWS-Sinto

Характеристики заливочного автомата с перемещаемым поворотным устройством смены ковша P 10-W, P 20-W, P 30-W приведены в табл. 1.

Характеристики полуавтоматической заливочной машины с рольгангом для смены ковша GIMA 8 и GIMA 12 приведены в табл.2.

Список литературы

1. Интернет-сайт фирмы HWS-Sinto: www.wagner-sinto.de

2. Голенков Ю. Производство тракторных отливок на Минском тракторном заводе // Литейное производство . - 2007. - №10.

3. Шеремет А.Н. Самая производительная линия на заводах СНГ за последние 30 лет поставляется на Луганский литейно-механический завод. // Литейщик России. - 2007. - №9.

4. Birgit Gottsauner, Siemens AG, Industry Automation, г. Нюрнберг, Gieperei 2009-01.