12-15 сентября с.г. в Казани состоялся юбилейный, 10-ый съезд литейщиков России. Участники – литейщики, ученые и поставщики оборудования и материалов для литейного производства имели возможность обменяться актуальной информацией и обсудить насущные проблемы.

Обсуждение некоторых озвученных фактов хотелось бы продолжить. А именно – одним из участников съезда, представителем компании – производителя оборудования, было озвучено решение о соглашении между ОАО НПК «Уралвагонзавод и ОАО «РЖД» о закупке в Китае «дефицитного» вагонного литья – отливок «Рама боковая» и «Балка надрессорная» на 100.000 вагонокомплектов. Первая партия такого литья поступила на «Уралвагонзавод» еще 2 августа

Не повторяя прописных истин: импорт стратегически важной продукции (а именно такой продукцией, несомненно, является вагонное литьё) угрожает промышленной безопасности любого государства в целом, а также больно хлещет по авторитету российских литейщиков. Мне хотелось бы в этой статье продолжить обсуждение этого и других вопросов, а также привлечь к ним пристальное внимание специалистов и инвесторов (и эти вопросы, кстати, возникли не только у меня, но и у целого ряда специалистов, литейщиков): почему сложилась данная ситуация и что привело к такому неприглядному для российских литейщиков факту. Учитывая вышесказанное, а также громкие заявления, уверения и рассказы некоторых представителей одной из фирм-производителей формовочного оборудования (далее станет понятно о какой именно фирме-производителе идёт речь) об уже успешно запущенном в эксплуатацию формовочном оборудовании, можно сделать однозначный вывод о том, что "все мощности в России уже имеются и задействованы, и вот только ещё чуть-чуть и …", однако здесь вот сразу и возникает первый и главный вопрос: а где же это российское крупное вагонное литьё? Где «Рама боковая» и «Балка надрессорная» в тех количествах и в том качестве, о которых можно было бы говорить исходя из представленных цифр в красивых презентациях? То же самое можно сказать прямо и открыто о заявляемых интересных цифрах по «стоимости одной формы», по «паспортной производительности» - ведь то, что говорится об этом в тех же презентациях, минимум не соответствует действительности. Где эта громко и широко заявленная высокая рентабельность крупного вагонного литья (действительная, а не высчитываемая менеджерами по продажам формовочного оборудования?) получаемого «таким высокотехнологичным современным методом» - думаю все читающие эту статью уже понимают, какой именно процесс формообразования я сейчас имею ввиду. Причем сегодня уже ясно, что об этом несоответствии презентационного материала и реальной действительности знают и говорят все. Может быть, уже настала пора сказать об этом вслух?

Можно смело утверждать, что сегодняшние значительные объемы потребления вагонного литья на фоне увеличившейся потребности в новых вагонах и ремонтных частях, не были сюрпризом. Дефицитность крупного вагонного литья наряду с высокой рентабельностью его производства отчетливо прослеживалась на протяжении последних 7…8-ми лет. И ведь именно производству вагонного литья, в первую очередь «Рамы боковой» и «Балки надрессорной», на этом этапе было уделено максимальное внимание. Данная отрасль по объемам финансирования проектов модернизации литейных цехов стала безусловным лидером последних лет в России (около 80% от всего объема финансирования!). Наиболее масштабными проектами стали:

- Алтайвагон, г. Новоалтайс к - АФЛ* на базе ПГС;

- Уралвагонзавод, г. Нижний Тагил – АФЛ* на базе ХТС;

- Промлит, г Чебоксары - АФЛ* на базе V-процесса;

- ВКМ-Сталь, г. Саранск - АФЛ* на базе V-процесса;

- ТВСЗ, г. Тихвин - АФЛ* на базе V-процесса.

* - размер опок всех АФЛ – 3000 (2900) х 1800 (1700) х 500/500 (400/400) мм.

Помимо вышеназванных предприятий, на которых организация вагонного литья осуществлялась практически «с нуля», на российском рынке активно используется литье и других предприятий, традиционных изготовителей поставщиков «Рамы боковой» и «Балки надрессорной» по ПГС процессу: ОАО «НПК «Уралвагонзавод», ЗАО «Азовэлектросталь» и ОАО «Кременчугский сталелитейный завод (Украина). Как отмечено в материалах исследования ИА «INFOLine», при условии завершения реализации инвестиционных проектов по строительству новых мощностей на ЗАО «Тихвинский вагоностроительный завод», OOO «ВКМ-Сталь» и проекта модернизации и расширения мощностей ОАО «НПК «Уралвагонзавод», общие мощности по выпуску крупного вагонного литья в странах «Пространства 1520» возрастут на 100 тыс. тонн (более 34 тыс. вагонокомплектов) и составят более 510 тыс. тонн или 180 тыс. вагонокомплектов (3). Такое количество вагонного литья в значительной мере позволило бы обеспечить потребности российских вагоностроителей на данном этапе, - возвращаясь к написанному выше.

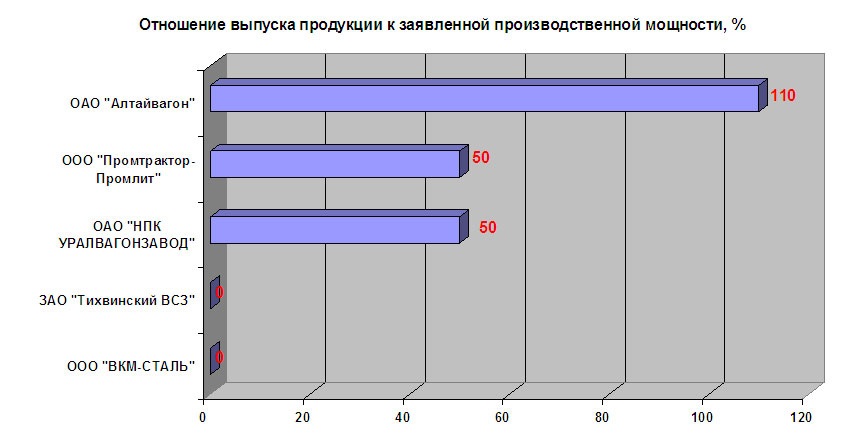

Однако, как уже и было сказано, несмотря на огромные затраты инвесторов и усилия литейщиков, оптимистический сценарий наполнения рынка российской продукцией не реализован даже на оценку «удовлетворительно». Не секрет, что из запрашиваемых 8 форм в час, ОАО НПК Уралвагонзавод на линии ХТС получает только 3-4 формы в час. Два предприятия (ЗАО «ВКМ-Сталь» и ЗАО «Тихвинский ВСЗ») вопреки ранее озвученным планам до настоящего времени даже не запущены. На ООО «Промтрактор-Промлит» по данным 2010 года показатель «выпуск/производственная мощность» - менее 50% - был наихудшим среди всех предприятий, производящих вагонное литье (3). При этом следует отметить, на автоматической линии по вакуум-процессу в Чебоксарах освоен выпуск только «Балки надрессорной», а «Рама боковая» выпускается на другом оборудовании и по другой технологии. Проблемы с получением качественного литья, в первую очередь отливки «Рама боковая», отмечаются даже на тестовых стендовых вакуумных установках (газовые раковины и трещины). Чего же тогда ожидать от линий, на которых находящуюся под вакуумом форму нужно перемещать от одного вакуумного насоса к другому?

Из четырех «новых» проектов, только одно предприятие смогло своевременно и в полном объеме освоить производство крупного вагонного литья. Это – Рубцовский филиал ОАО «Алтайвагон», на котором установлена АФЛ производства компании Savelli (Италия) с использованием метода формовки в ПГС. Технология на данном процессе (ПГС) – отработана, уровень брака – низкий, имеющаяся формовочная линия работает с превышением расчетной производительности – 7 полных форм в час (паспортная – 6 ф/ч). На линии используется способ формовки Formimpress (нижнее прессование с верхней подпрессовкой) – самый экономичный способ формообразования, при котором обеспечивается оптимальная твердость и самое высокое качество отпечатка формы при очень высокой общей газопроницаемости самой формы. В комплексе с автоматической формовочной линией Savelli, на завод была поставлена система смесеприготовления и выбивной комплекс. Для производства стержней по технологии Cold-box-amin был организован стержневой участок, на который были поставлены пять стержневых машин, два мобильных смесителя и скруббер. Одновременно был поставлен полный комплект металлической модельной и стержневой оснастки, что обеспечило возможность очень быстрого освоения производства. Для финишной обработки литья было поставлены четыре дробеметные камеры. Поставка и запуск оборудования были осуществлены за рекордные сроки – в течение 14 месяцев (подписание контракта – март

Cложившаяся на данный момент в России непростая ситуация в сфере производства крупного вагонного литья идет в разрез с утверждениями продавцов (скажем уже отрыто) вакуум-пленочного оборудования относительно абсолютного приоритета данной технологии над технологией ПГС. Еще несколько лет назад возможность производства «Рамы боковой» и «Балки надрессорной» на современных АФЛ по технологии ПГС преподносилась как миф, как опасная утопия (!!!): «Однако на некоторых заводах России и Украины по инерции 70-х годов или по причине отложенных планов модернизации с 70-х годов продолжаются попытки внедрения АФЛ по ПГС-процессу с необоснованно запредельной длиной около 2900-

Граница между технологическими процессами должна быть разумной и строго обоснованной» (4).

В рамках данной статьи у автора нет цели доказать преимущества той или иной технологии. Пройдет время и все станет на свои места. Станет ясно – кто ошибался и остался дорогим мифом, а кто был прав. Факты – вещь упрямая. И на сегодняшний день сомнений в состоятельности и высокой рентабельности технологии получения крупного вагонного литья на современных АФЛ с применением ПГС нет, наверное, ни у кого. Успешный опыт предприятий (кроме ОАО «Алтайвагон», это и ЧАО «АзовЭлектроСталь в Украине, и завод «Sambre et Meuse» во Франции) по производству Рамы и Балки в ПГС – лучшее тому подтверждение. Именно эти заводы стабильно работают, наращивают производство и продолжают развиваться дальше. Литейщики получают отливки, вагоностроители – тележки из отечественного литья, а инвесторы – прибыль. Так есть на этих заводах, и так должно быть на всех российских литейных предприятиях!

Существующие и востребованные на данный момент в разной степени три типа процесса получения форм отливок (ПГС, ХТС и V-процесс), имеют свои недостатки и достоинства, но хотелось бы отметить, что ПГС – традиционный способ производства отливок в России (Советском Союзе). История его применения на данный момент в разы превосходит V-процесс и ХТС, которые являются относительно молодыми технологиями в России (касательно производства номенклатуры крупного вагонного литья), и все-таки вряд ли российским литейщикам хотелось бы потерять в погоне за современными технологиями, манящими обещаниями чего-то не совсем освоенного, кажущегося простым – своего национального литейного производства…

Приглашаем для общения на www.guss-ex.ru/forum всех желающих, кому не безразлична судьба вагоностроительных литейных предприятий в России.

Автор статьи:

Рышард Шостак

Председатель правления “GUSS-EX Sp.zo.o”

Представитель “SAVELLI S.p.A” в России и СНГ

Тел: + 48 22 861 95 00 Факс: + 48 22 861 95 15

E-Mail: r.szostak@guss-ex.com.pl

Используемые материалы:

1. Буданов Е.Н. «Модернизация литейного производства железнодорожных отливок по вакуум-процессу», «Материалы X съезда литейщиков России», Казань, 12-15 сентября 2011 года;

2. «Уралвагонзавод» начал закупать литье в Китае», www.trans-port.com;

3. Отраслевое исследование «Рынок вагонного литья стран «Пространства 1520». Итоги

4. Буданов Е.Н. «Семь основных мифов и заблуждений относительно литейного производства», «Литейное производство», №8,