ООО «СИБТЕХЛИТ» работает для обеспечения продуктивного развития литейных производств на базе надежного и современного оборудования.

Имея большой опыт в модернизации существующих, а также создании новых цехов, в том числе «под ключ», специалисты нашей компании готовы предложить широкий спектр услуг в области современных литейных технологий.

Компания СИБТЕХЛИТ рада предложить Вам комплексные поставки следующего литейного и металлургического оборудования:

· Индукционные плавильные тигельные и вакуумные печи, миксеры;

· Печи сопротивления;

· Системы охлаждения;

· Термические печи;

· Формовочное оборудование ХТС, ПГС, ЛГМ;

· Дробеметные установки;

· Ковши литейные;

· Литейные машины центробежного литья, литья в кокиль, под высоким давлением;

· Стержневые автоматы;

· Модельная оснастка для различных технологий литья;

· Запасныечасти и комплектующие.

Формовочное оборудование ХТС, ПГС, ЛГМ. Литейные машины

Оборудование для ЛГМ

«Белый цех» - Предвспениватель

Первая операция в технологии производства пенополистирольной модели – предварительное (первичное) вспенивание полистирола. Предвспенивание осуществляют в специализированных установках – автоматических предвспенивателях полистирола периодического действия. Весь процесс происходит в герметичной камере под давлением водяного пара при постоянном перемешивании. Поэтому вспенивание отличается равномерностью и однородностью по всему объему сырья.

Бисер исходного полистирола загружается в бункер предвспенивателя, откуда идет порционный забор сырья в автоматическом режиме. Управление всеми узлами установки осуществляет программируемый логический контроллер (PLC). Задача оператора установки – следить за процессом и загружать новые порции исходного полистирола в приемный бункер.

|

Параметры |

EPS-JF-100 |

EPS-JF-1100 |

|

Диаметр камеры вспенивания, мм |

500 |

1100 |

|

Высота камеры вспенивания, мм |

700 |

1700 |

|

Объем камеры вспенивания, м3 |

0,12 |

1,4 |

|

Достижимая плотность сырья, кг/м3 |

12-40 |

12-40 |

|

Производительность, кг/час |

40-160 |

200-500 |

|

Расход сжатого воздуха, м3/цикл |

0,05-0,06 |

0,1-0,3 |

|

Расход пара, кг/цикл |

0,8-1,0 |

2-8 |

|

Время цикла, мин |

1,5 |

1,5 |

|

Установленная мощность, кВт |

6,6 |

20,75 |

«Белый цех» - Модельный автомат

|

Модель |

Размеры плит, мм |

Размер пресс-формы, мм |

Мощность, кВт |

Кол.винтовых передач |

Ø направляющих колон, мм |

Масса, кг |

|

EPS-C-0907 |

900х700 |

780х600 |

1,5 |

1 |

56 |

1000 |

|

EPS-C-1090 |

1000х900 |

800х800 |

1,5 |

1 |

56 |

1500 |

|

EPS-C-1280 |

1200х800 |

1100х800 |

2,2 |

1 |

56 |

1600 |

|

EPS-C-1210 |

1200х1000 |

1000х800 |

2,2 |

1 |

56 |

1700 |

|

EPS-C-1310 |

1300х1000 |

1100х950 |

3 |

1 |

56 |

1800 |

|

EPS-C-1512 |

1500х1200 |

1350х1050 |

4 |

2 |

56 |

2200 |

|

EPS-C-2012 |

2000х1200 |

1500х1380 |

5 |

2 |

72 |

3500 |

«Белый цех» -

Автоклав используется для изготовления небольших и средних пенополистирольных моделей методом вторичного вспенивания в ручной алюминиевой пресс-форме. Такие операции как: сборка пресс-формы, задувка предвспененного полистирола, перемещение формы в камеру автоклава, извлечение из камеры, перемещение в ванну охлаждения, разборка и извлечение модели производятся вручную оператором автоклава – модельщиком.

Автоклав имеет собственный тэновый парогенератор, кроме этого автоклав возможно подключить к внешнему источнику пара. Узлы, контактирующие с водяным паром, выполнены из нержавеющей стали. Для облегчения загрузки пресс-форм каждый автоклав имеет выдвижную корзину, благодаря которой пресс-формы оказываются в центре камеры. Режим обработки может варьироваться в широком диапазоне как по температуре 40-135ºС так и по времени 0-60 мин. Нагрев пресс-форм осуществляется равномерно со всех сторон. Контроль температуры внутри камеры осуществляет термопара, передающая сигнал на регулятор. По завершению времени тепловой обработки давление в камере сбрасывается. Дверь автоклава разблокируется. Это гарантирует безопасность работы персонал.

|

Параметры |

WS-90YDA |

WS-150YDA |

WS-200YDA |

WS-280YDA |

WS-400YDA |

WS-500YDA |

|

Объем камеры, л |

90 |

150 |

200 |

280 |

400 |

500 |

|

Диаметр камеры, мм |

440 |

440 |

515 |

600 |

700 |

700 |

|

Длина камеры, мм |

700 |

1000 |

1000 |

1000 |

1000 |

1300 |

|

Мощность, кВт |

9 |

9 |

9 |

12 |

18 |

18 |

|

Напряжение, В |

380 | |||||

|

Высота установки, мм |

1300 |

1300 |

1650 |

1780 |

1830 |

1830 |

|

Ширина установки, мм |

600 |

600 |

670 |

770 |

880 |

900 |

|

Длина установки, мм |

1100 |

1400 |

1400 |

1400 |

1430 |

1800 |

|

Масса установки, кг |

200 |

240 |

260 |

365 |

520 |

470 |

Краскомешалка (смеситель для противопригарных покрытий) – устройство для перемешивания противопригарного покрытия на водной основе. Краскомешалки предупреждают осаживание компонентов огнеупорного наполнителя, расслоению краски, способствуют равномерному распределению компонентов по всему объему. Смеситель представляет собой жесткую колонну, зафиксированную на основании. Внутри колонны расположен гидравлический цилиндр, шток которого соединен с верхней поворотной траверсой. На траверсе располагается перемешивающий вал, электродвигатель, а также ременная передача, закрытая кожухом.

Емкости с водой располагают в непосредственной близости к краскомешалке, после чего заводят и опускают во внутреннюю область ёмкости за счет гидроцилиндра перемешивающий вал и включают перемешивание. Частоту вращения вала можно настроить в диапазоне 0-1500 об/мин. При постоянном перемешивании в область вала смесителя равномерно засыпают порошкообразную краску в необходимом объеме.

Консистенцию краски проверяют вискозиметрами и при необходимости добавляют воду либо сухую краску.

Краскомешалка поставляется в комплекте с гидравлической станцией и пультом управления. Опционально установки комплектуются баками из нержавейки

|

Параметры |

KKM-2 |

|

Мощность главного двигателя, кВт |

2,2 |

|

Диаметр перемешивающего импеллера, мм |

150 |

|

Частота перемешивающего вала, об/мин |

0-1500 |

|

Высота подъема поворотной траверсы, мм |

700 |

|

Мощность двигателя гидростанции, кВт |

0,75 |

|

Размер бака, мм |

Ø1200х600 |

|

Вес, кг |

400 |

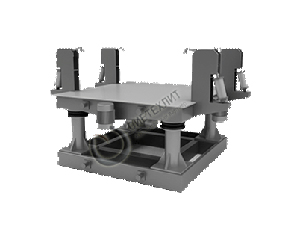

«Черный» цех – Вибростол

Вибростол можно устанавливать на механизированном участке ЛГМ как отдельно стоящее оборудование, или встраивать в автоматические формовочные линии ЛГМ.

|

Модель |

Грузоподъемность, тн |

Размеры вибростола, мм |

Максимальные размеры опоки, мм |

|

XYZ-I |

5 |

1200x1200x750 |

1000х1000х1500 |

|

XYZ-II |

8 |

1500х1500х750 |

1300х1300х1800 |

|

XYZ-III |

12 |

1800х1800х750 |

1600х1600х2200 |

|

XYZ-IV |

20 |

3000х2100х750 |

2800х1900х2500 |

«Черный» цех – Вакуумная опока

Вакуумные опоки представляют собой сварные короба, предназначенные для формовки пенополистирольных модельных блоков огнеупорным наполнителем. Боковые и нижняя стенки опоки имеют вакуум-проводы, изолированные от внутреннего пространства опоки нержавеющей металлической сеткой. Установка модельного блока в опоку производится вручную или при помощи робота-манипулятора, при этом расстояние от боковой стенки должно быть не менее 50мм, а от нижней стенки не менее

Размеры рабочего пространства опок определяются на начальной стадии проектирования и зависят от конфигурации модельного блока. Для перемещения опоки грузоподъемным механизмом предусмотрены специальные цапфы. Опока может комплектоваться колесными парами для передвижения по рельсам.

|

Размеры внутреннего пространства опоки, мм |

Масса песка в опоке, кг |

Размеры вибростола, мм |

Рекомендуемая производительность вакуумного насоса, м3/мин |

|

1000х1000х1000 |

1600 |

1200x1200x750 |

12 |

|

1500х1000х1000 |

2400 |

1500х1500х750 |

12 |

|

2000х1500х1500 |

7200 |

1800х1800х750 |

20 |

|

3000х1500х1500 |

10800 |

3000х2100х750 |

20 |

«Черный» цех –

Вакуумная система предназначена для создания разряжения в заформованной вакуумной опоке перед заливкой металла. Система состоит из вакуумного водоциркуляционного насоса, мокрого пылеуловителя, ресивера, сепаратора, трубопроводов, обратных клапанов, гребенки, армированного резинового рукава, манометров и системы управления. Сердцем вакуумной системы является вакуумный насос. Вода в насос поступает из сепаратора и создает герметичную прослойку между импеллером и корпусом насоса. Обратно в сепаратор вода возвращается по верхнему трубопроводу в виде капель. Вакуумные опоки вручную подключаются к гребёнке системы через резиновый армированный рукав. Гребенка в стандартной комплектации имеет от 2 до 8 выводов, каждый из которых оснащается ручным регулировочным клапаном-бабочкой. При заливке металлом полистирольная модель сгорает, при этом газы отводятся вакуумной системой и проходят через пылеуловитель мокрого типа. В результате этого продукты деструкции полистирола осаживаются, и очищенный воздух поступает в насос. Предварительная очистка отходящих газов защищает импеллер насоса от зарастания, а также улучшает экологическую обстановку в цехе. Вакуумный ресивер, поставляемый в комплекте с вакуумной системой, играет роль аккумулятора отрицательного давления, за счет чего при выключенном насосе разряжение в опоке поддерживается в течении 1-5 мин, в зависимости от состояния полиэтиленовой пленки.

|

Модель |

Производительность, м3/мин |

Максимальное разряжение, МПа |

Частота, об./мин |

Ø трубопроводов, мм |

Расход воды, л/мин |

Мощность двигателя, кВт |

|

SK-12 |

12 |

-0.1 |

970 |

80 |

40-50 |

18,5 |

|

SK-20 |

20 |

-0.1 |

730 |

108 |

60-80 |

30 |

|

SK-30 |

30 |

-0.1 |

730 |

135 |

70-100 |

55 |

|

SK-40 |

40 |

-0.1 |

730 |

140 |

80-115 |

75 |

Оборудование ПГС

Смеситель литейный чашечный (бегуны)

|

Модель |

Ø чаши, мм |

*Замес мах, кг |

*Производительность, т/ч |

Мощность, кВт |

Частота вращения вертикального вала, об/мин |

Масса, кг |

S1110D |

1000 |

110 |

2,5 |

4 |

45 |

700 |

S1112 |

1200 |

200 |

5 |

7,5 |

40 |

1000 |

S1116D |

1600 |

500 |

12 |

18,5 |

40 |

3500 |

S1120D |

2000 |

800 |

20 |

30 |

30 |

5500 |

S1120E |

2000 |

900 |

22 |

37 |

30 |

6500 |

S1122 |

2240 |

1350 |

30 |

55 |

31 |

9500 |

S1125 |

2500 |

1500 |

45 |

75 |

31 |

9800 |

|

Значения максимального замеса и производительности даны при условии влажности смеси не более 4% | ||||||

Турбинный смеситель используются в технологии литья для смесей ПГС. Рабочие органы литейного смесителя – каток из износостойкого чугуна, ротор и направляющие скребки. Преимущество данных смесителей перед литейными бегунами заключается в том, что на выходе формовочная смесь получается более текучей, благодаря воздействию на нее быстровращающегося ротора в процессе смешивания. Загрузка компонентов смеси производится в пустой работающий литейный смеситель.

|

Модель |

Ø чаши, мм |

*Замес мах, кг |

*Производительность, т/ч |

Мощность, кВт |

Частота вращения вертикального вала, об/мин |

Масса, кг |

S1310 |

1000 |

110 |

2,5 |

4 |

45 |

700 |

S1312 |

1200 |

200 |

5 |

7,5 |

40 |

1000 |

S1316 |

1600 |

500 |

12 |

18,5 |

40 |

3500 |

S1320С |

2000 |

800 |

20 |

30 |

30 |

5000 |

S1320E |

2000 |

990 |

24 |

37 |

30 |

6500 |

S1322 |

2240 |

1350 |

30 |

55 |

31 |

9000 |

|

Значения максимального замеса и производительности даны при условии влажности смеси не более 4% | ||||||

Вихревой смеситель – современное смесеприготовительное устройство, использующее принцип равномерного распределения связующего в объеме смеси при интенсивном разнонаправленном поступательно-вращательном движении.Три независимых рабочих органа: активатор и две вихревые головки; Плужки активатора имеют быстросменные ножи из твердосплавных пластин; Высокоскоростная вихревые головки с быстросменными лопатками; Внутренняя поверхность облицована листами нержавеющей стали; Днище выполнено из диабаза.Смеситель поставляется с комплектом запасных изнашиваемых элементов (лопаток, скребков, облицовки).

|

Модель |

Ø чаши, мм |

*Замес мах, кг |

*Производительность, т/ч |

Мощность активатора, кВт |

Мощность вихревой головки, кВт |

Масса, кг |

|

S1410 |

1000 |

200 |

5 |

4 |

2х2,2 |

1 000 |

|

S1412 |

1200 |

300 |

8 |

7,5 |

2х4 |

3 000 |

|

S1416 |

1600 |

660 |

20 |

15 |

2х7,5 |

5 000 |

|

S1420А |

2000 |

1200 |

36 |

22 |

2х15 |

6 000 |

|

S1420E |

2000 |

1600 |

50 |

37 |

2х18,5 |

9 000 |

|

S1422 |

2240 |

2000 |

60 |

45 |

2х22 |

12 000 |

|

S1425F |

2500 |

3000 |

90 |

110 |

2х45 |

16 500 |

|

S1426 |

2500 |

5000 |

140 |

132 |

2х55 |

28 000 |

|

Значения максимального замеса и производительности даны при условии влажности смеси не более 4% | ||||||

Формовочная машина

|

Размер рабочего стола, мм |

600х460 |

700х575 |

800х680 |

1000х800 |

|

Грузоподъемность, кг |

200 |

300 |

500 |

1000 |

|

Усилие прессования, кг |

3000 |

4300 |

6300 |

9600 |

|

Давление сжатого воздуха, МПа |

0,56 |

0,56 |

0,56 |

0,56 |

|

Расход сжатого воздуха, м3/съем |

0,2 |

0,3 |

0,4 |

0,5 |

|

Диаметр пневмовибратора, мм |

25 |

30 |

30 |

30 |

|

Габаритные размеры, мм |

690х830х1430 |

885х1070х1550 |

930х1230х1780 |

1025х1710х2140 |

|

Вес машины, кг |

850 |

890 |

1300 |

2300 |

Автоматы для безопочных форм с горизонтальным разъемом

Горизонтальная формовка существенно расширяет номенклатуру отливок, в отличие от вертикальной. Высокое качество формовки, скорость, легкость в управлении, разнообразие моделей и невысокая стоимость безопочных горизонтальных машин и линий позволяет эффективно дополнить гамму формовочного оборудования любого завода.

|

Модель |

Z424 |

Z425 |

Z426 |

|

Производительность |

100 форм/час |

100 форм/час |

100 форм/час |

|

Цикл машины |

36 сек (без учета времени простановки стержней) |

36 сек (без учета времени простановки стержней) |

36 сек (без учета времени простановки стержней) |

|

Размер кома |

350х450х150/150 мм |

420х520х150/150 мм |

510х610х180/180 |

|

Масса кома |

|

|

180кг |

|

Расход сжатого воздуха |

1,0 м3/форму |

1,1 м3/форму |

1,2 м3/форму |

|

Расход смеси |

7 тн/час |

7,5 тн/час |

18 тн/час |

|

Метод уплотнения |

пескодувно-прессовый |

пескодувно-прессовый |

пескодувно-прессовый |

|

Давление сжатого воздуха |

0,56±0,04Мпа |

0,56±0,04Мпа |

0,56±0,04Мпа |

|

Установленная мощность |

7,5 кВт |

7,5 кВт |

7,5 кВт |

|

Габариты установки |

2595х1550х2550 |

2795х1650х2550 |

3200х2100х2750 |

Оборудование для отработанной смеси ПГС

· Выбивные решетки;

· Полигональные сита;

· Магнитная сепарация;

· Воздушные охладители;

· Системы контроля смеси;

· Системы пылеулавливания и др.

Оборудование ХТС

Смеситель непрерывного действия предназначен для приготовления песчано-смоляной смеси. Наибольшее распространение получили смесители непрерывного действия, в которых принцип смешивания основывается нанепрерывной подачи в смешивающий рукав песка, смолы и катализатора. В рукаве происходит интенсивное смешивание компонентов за счет направленного расположения перемащивающих лопаток. Смесители непрерывного действия хороши как для приготовления больших объемов смеси (до 100 тонн/час), так и для совершенно малых порций. Управление смесителя осуществляет оператор-формовщик: он направляет разгрузочное окно смесителя в необходимое положение, а также запускает и останавливает процесс смешивания.

|

Однорукавные смесители | |||||||

|

Модель |

S242 |

S243 |

S245 |

S248 |

S2410 |

S2415 |

S2420 |

|

Производительность, т/ч |

1-2 |

3 |

5 |

8 |

10 |

15 |

20 |

|

Частота перемешивания, об./мин |

960 |

960 |

960 |

960 |

730 |

730 |

730 |

|

Длина перемешивающего рукава, мм |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

|

Установленная мощность, кВт |

2,2 |

3 |

4 |

5,5 |

7,5 |

11 |

15 |

|

Двухрукавные смесители | |||||||

|

Модель |

S253 |

S255 |

S258 |

S2510 |

S2515 |

S2520 |

S2530 |

|

Производительность, т/ч |

3 |

5 |

8 |

10 |

15 |

20 |

30 |

|

Частота перемешивания, об./мин |

960 |

960 |

960 |

730 |

730 |

730 |

730 |

|

Длина перемешивающего рукава, мм |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

2000 |

|

Длина подающего рукава, мм |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

3000 |

|

Установленная мощность, кВт |

6,56 |

9,5 |

10,5 |

12,8 |

17,8 |

22,5 |

27,5 |

Вибростол ХТС

|

Модель |

Грузоподъемность, тн |

Усилие вибрации, кН |

Размер рабочей поверхности, мм |

Мощность вибродвигателей, кВт |

|

Z291 |

1 |

10 |

1250 х 1200 |

4 х 0,25 |

|

Z292 |

2 |

20 |

1250 х 1200 |

4 х 0,4 |

|

Z293 |

3 |

32 |

1500 х 1200 |

4 х 0,75 |

|

Z294 |

4 |

40 |

1550 х 1200 |

4 х 1,5 |

|

Z295 |

5 |

50 |

1800 х 1200 |

4 х 1,5 |

|

Z296 |

6 |

70 |

2545 х 1400 |

4 х 1,5 |

|

Z298 |

8 |

80 |

2945 х 1400 |

4 х 2 |

|

Z2910 |

10 |

100 |

2945 х 1400 |

4 х 2,2 |

Элементы линии ХТС

· Передаточные тележки;

· Манипуляторы для сборки форм;

· Кантователи форм;

· Воздушные охладители;

· Окрасочные станции;

· Выбивные решетки;

· Пневмотранспорт для передачи песка и смеси

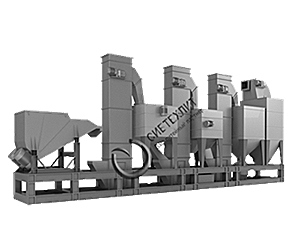

Комплекс механической регенерации отработанной смеси ХТС представляет собой комплект оборудования, компактно смонтированного на жесткой раме. Комплекс обеспечивает: разрушение форм; размельчение комьев смеси ХТС с предварительной

В состав комплекса механической регенерации ХТС входит:

- виброоттирочная машина;

- ковшевой элеватор - 3шт;

- центробежная оттирочная машина;

- воздушно-магнитный сепаратор;

- бункер регенерата;

- пневмотранспорт для регенерированной смеси;

- пылеуловитель;

- система контроля и управления на базе программируемого логического контроллера с индикаторной панелью

Литейные машины

Машины для центробежного литья

|

Характеристики |

J512 |

J513 |

J514 |

J516 |

J518 |

|

Высота оси вращения, мм |

500 |

720 |

430 |

700 |

700 |

|

Максимальный диаметр отливки, мм |

200 |

300 |

400 |

630 |

800 |

|

Максимальная длина отливки, мм |

250 |

350 |

500 |

700 |

800 |

|

Длина при максимальном диаметре, мм |

150 |

150 |

350 |

400 |

400 |

|

Диаметр при максимальной длине, мм |

50 |

100 |

200 |

400 |

600 |

|

Скорость вращения, об/мин |

840-2000 |

628-1500 |

168-1680 |

100-980 |

65-650 |

|

Усилие выталкивания отливки, кН |

10 |

12 |

40 |

100 |

100 |

|

Путь выталкивания |

200 |

250 |

300 |

500 |

500 |

|

Диаметр трубопровода охлаждения, мм |

15 |

15 |

20 |

25 |

25 |

|

Мощность гидростанции, кВт |

2,2 |

3 |

7,5 |

15 |

22 |

|

Вес машины, кг |

1100 |

1100 |

3000 |

6800 |

7500 |

Машины для литья в кокиль

|

Параметры |

J430 |

J650 |

J750 |

J850 |

J1060 |

J1380 |

|

Размеры основных плит машины, мм |

400х300 |

600х500 |

700х500 |

800х500 |

1000х600 |

1300х800 |

|

Минимальное расстояние между плитами, мм |

300 |

300 |

495 |

495 |

500 |

600 |

|

Максимальное расстояние между плитами, мм |

600 |

650 |

1000 |

1000 |

1000 |

1200 |

|

Усилие закрытия кокиля, кН |

25 |

90 |

90 |

90 |

120 |

120 |

|

Усилие открытия кокиля, кН |

20 |

65 |

65 |

65 |

100 |

100 |

|

Усилие гидроцилиндра наклона, кН |

15 |

90 |

90 |

90 |

120 |

160 |

|

Угол наклона машины при заполнении, º |

0~90 |

0~90 |

0~90 |

0~90 |

0~90 |

0~90 |

|

Рабочее давление гидравлики, МПа |

5 |

12 |

12 |

12 |

12 |

12 |

|

Мощность гидростанции, кВт |

3,75 |

7,5 |

7,5 |

11 |

15 |

22 |

|

Мощность нагрева кокиля, кВт |

30 |

40 |

40 |

40 |

60 |

60 |

Машина для литья под высоким давлением с холодной камерой прессования

|

Позиция |

Ед. |

ZLC-160 |

ZLC-300 |

ZLC-400 |

ZLC-500 |

ZLC-630 |

|

Усилие запирания |

тн |

160 |

300 |

400 |

550 |

630 |

|

Ход открытия подвижной плиты |

мм |

375 |

465 |

565 |

585 |

655 |

|

Высота пресс-формы (мин-макс) |

мм |

200-565 |

240-650 |

290-710 |

340-860 |

340-860 |

|

Размеры плиты (гор ×верт) |

мм |

675х680 |

865х865 |

1160х1175 |

1210х1205 |

1210х1205 |

|

Расстояние между колоннами (верт×гор) |

мм |

460х460 |

560х560 |

620х620 |

760х760 |

750х750 |

|

Диаметр колонн |

мм |

80 |

110 |

130 |

140 |

160 |

|

Ход пресс-поршня |

мм |

350 |

440 |

530 |

580 |

600 |

|

Диаметр пресс-поршня |

мм |

50, 60, 65 |

50, 60, 70 |

60, 70, 80 |

70, 80, 90 |

70, 80, 90 |

|

Макс. Вес дозы заливаемой порции сплава (по Аl) |

кг |

1.3, 1.8, 2.1 |

1.4, 2.5, 2.8 |

2.7, 3.6 , 4.7 |

4.1, 5.6, 6.9 |

4.25, 5.8 |

|

Установленная мощность двигателя |

кВт |

20 |

25 |

30 |

40 |

50 |

|

Потребляемая мощность |

кВт |

15 |

18,5 |

22 |

30 |

37 |

|

Емкость гидравлического бака |

л |

410 |

650 |

860 |

920 |

1050 |

|

Вес машины |

тн |

6,5 |

12 |

16 |

24 |

28 |

|

Габариты машины (длина×ширина×высота) |

мм |

4310х1320х2550 |

5950х1500х2550 |

6920x1660x2580 |

7500х2030х2850 |

7500х2030х2850 |

Пескострельный стержневой автомат

|

Модель |

ZH400 |

ZH540 |

ZH550 |

ZH650 |

ZH750 |

ZH860 |

|

Размеры плит, мм |

400х400 |

500х400 |

500х500 |

600х500 |

700х500 |

800х600 |

|

Макс. вес стержня, кг |

12 |

12 |

25 |

25 |

25 |

40 |

|

Минимальная толщина стержневого ящика, мм |

280 |

300 |

380 |

400 |

400 |

400 |

|

Ход ящика при раскрытии, мм |

320 |

350 |

350 |

400 |

400 |

480 |

|

Усилие запирания ящика, кН |

15 |

25 |

25 |

35 |

35 |

150 |

|

Отверждение смеси |

Электронагрев или продувка катализатора |

Электронагрев или продувка катализатора |

Электронагрев или продувка катализатора |

Электронагрев или продувка катализатора |

Электронагрев или продувка катализатора |

Электронагрев или продувка катализатора |

|

Установленная мощность при электронагреве, кВт |

20 |

20 |

30 |

30 |

30 |

30 |

|

Давление наддува смеси в ящик, МПа |

0,2~0,3 |

0,2~0,3 |

0,2~0,3 |

0,2~0,3 |

0,2~0,3 |

0,2~0,5 |

Более подробную информацию можно получить на нашем сайте http://sibtehlit.ru или по телефону: +7(383) 33-54-0-54