“Самые ликвидные в

Независимый Эксперт

Наиболее распространенный вопрос специалистов литейных заводов — какие отливки следует изготовлять и почему? Ответ и прост и сложен — конечно отливки, которые наиболее ликвидны, при возможности их производства по современным стандартам качества и минимизации затрат на их изготовление. В целом, бизнес по производству любых отливок сегодня наиболее привлекателен, даже в сравнении с получением продукции “крупной” металлургии. Затраты на сырье и электроэнергию сравнимы, а стоимость 1 т отливок существенно выше, чем 1т проката. При этом, в условиях экономической зависимости от "трубы" и развития системы трубопроводов как по стране, так и в странах Азии и Европы, можно отдельно рассматривать быстро растущий рынок отливок запорной арматуры (нет “трубы”без арматуры). Огромен рынок арматуры и из легированных сталей, отливки для которых еще более рентабельны.

В табл. 1 приведены данные (из прайс-листа фирмы AVK Mittelmann Armaturen GmbH,

таб.1

Следует отметить, что запорная арматура в основном и состоит всего из нескольких отливок.

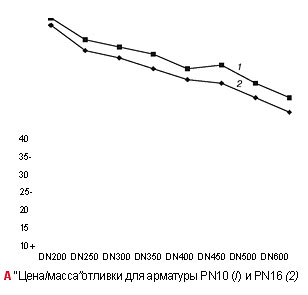

Из рисунка видно, что производство крупногабаритной арматуры не обязательно приносит производителю самую большую прибыль. Например, отношение “цена/масса” для водопроводной арматуры (пропускного клапана из ЧШГ) в случае изготовления его для трубопроводов с диаметром DN200 в 3 раза выше, чем для того же клапана с DN600.

С точки зрения литейщиков, производство таких отливок с размерами DN100…DN300 рентабельнее, чем крупногабаритной арматуры. Спрос на эти отливки самый большой, а технология их изготовления дает возможность получать отливки гарантированного качества и с минимальными затратами (на АФЛ).

Способы изготовления разовых песчаных форм (ПФ) для получения стальных и чугунных арматурных отливок

• Для отливок до 150…300 кг применяют АФЛ. Технология формовки — ПФ. Связующее — бентонит. Линии — опочные или безопочные, в зависимости от номенклатуры и габаритов изделий. Часто встречающийся размер опок 1200x900x300/300…500/500 мм.

• Для более крупных отливок массой до 4…10 т — вакуум-пленочная формовка. Например, на заводе Понто Муссон во Франции все вентили, клапаны и задвижки — от минимальных до D

• Отливки для корпусов арматуры с проходным каналом 250…350 мм — на границе, и поэтому применяют как вакуум-пленочную формовку, так и АФЛ, формовку в ПФ, но обязательно опочную.

• Отливки массой > 10…15 т и негабаритные изготовляют только ХТС-процессом. Их можно изготовить и вакуум-процессом, но, если нет нужного размера опок, используют смеситель ХТС для единичных и особо крупной арматуры 01000…1400 мм и выше. Причем, в 90% случаев применяют ХТС на базе фурановых смол, остальные 10% — формовка по ХТС по процессам Альфа-сет, Пеп-сет, ЖС-эфир.

• 20% всех заводов-производителей промышленной арматуры Германии имеют собственное литейное производство. Другие покупают в странах Вост. Европы и скоро возможно станут заказывать в России и Украине.

Изготовление стержней для промышленной арматуры

Стержни производят на стержневых автоматах: 95% — Амин-процессом, а в единичных случаях — процессами Betaset, СО2, SO2, Shell, Hot-box, Warm-box; мелкие серии крупногабаритных стержней — в деревянной или пластмассовой оснастке набивкой или уплотнением на вибрационных столах. Заполнение ящиков — из рукавных шнековых смесителей. Методы получения стержневых смесей примерно те же, что и для форм из ХТС на базе фурановых смол (в 90% случаев), значительно реже

— процессами Альфа-сет, Пеп-сет, ЖС-эфир. Подтверждение тому — огромное количество предложений в прайс-листах основных производителей.

Основной вывод — практически все немецкие фирмы предлагают промарматуру по одинаковым ценам. Различие между ценами изделий арматуры различных производителей со сравнимыми техническими данными не превышает 10%.

На основании анализа ценообразования в области промарматуры можно сделать выводы, что цена фасонных отливок для промарматуры в Германии в

• из СЧ20…25, после дробеметной очистки, без лакокрасочного покрытия, упаковки и поставки,< 0,60 Евро/кг. Коэффициент, учитывающий сложность отливки,

к= 1,12…1,20;

• из ВЧ50…70, после дробеметной очистки, без лакокрасочного покрытия, упаковки и поставки, < 0,85 Евро/кг; к= 1,15…1,30;

• из ВЧ40, после дробеметной очистки, без лакокрасочного покрытия, упаковки и поставки, < 1,05 Евро/кг; к= 1,20…1,30.

Причина большей цены — повышенные требования к чистоте шихтового материала по Si, P, S (из-за ферритной структуры ВЧ40). Стоимость 1 т подобной шихты в странах ЕС в зависимости от спроса 200…250 Евро/т. Чушковой чугун в странах ЕС сегодня стоит 300…320 Евро/т.

Стоимость механообработки промарматуры из СЧ и ЧШГ < 40% от цены отливки без механообработки. Производители отливок из стран Вост. Европы с огромным парком устаревших станков некон¬курентноспособны скорее не по цене отливок, а по стоимости их механообработки. Особенно вы¬годны и интересны для западных покупателей про¬изводители отливок, которые могут организовать сразу и механообработку фланцевых поверхностей, и просверливание отверстий и т.п., и упаковку, и поставку в срок партий отливок по 500…5000 шт. на их же транспорте. К сожалению, немногие по¬ставщики арматуры имеют подобные возможности, и нередко заказы не выполняются именно из-за отсутствия подобной гибкости.

Другая особенность современных бизнес-отношений в странах ЕС (Германии, Австрии, Франции, Италии, Греции) — значительное количество торговых фирм-посредников, которые ищут “дешевую” заготовительную продукцию для своих “крупных” потребителей промарматуры. Подобные контакты для литейщиков из Вост. Европы — особенно рискованны, поскольку нередко торговые фирмы “скупают” отливки для промарматуры по демпинговым ценам, на 25…30% меньшим самой минимальной цены у их потребителя. Кроме того, контракты на поставку фирмы-посредники обычно оформляют на невыгодных условиях финансирования с оплатой после получения продукции, а возможный брак после механообработки отливок (если этой операцией занимается торговая фирма) требуется возместить в кратчайшие сроки за счет поставщика.

Другая особенность современных бизнес-отношений в странах ЕС (Германии, Австрии, Франции, Италии, Греции) — значительное количество торговых фирм-посредников, которые ищут “дешевую” заготовительную продукцию для своих “крупных” потребителей промарматуры. Подобные контакты для литейщиков из Вост. Европы — особенно рискованны, поскольку нередко торговые фирмы “скупают” отливки для промарматуры по демпинговым ценам, на 25…30% меньшим самой минимальной цены у их потребителя. Кроме того, контракты на поставку фирмы-посредники обычно оформляют на невыгодных условиях финансирования с оплатой после получения продукции, а возможный брак после механообработки отливок (если этой операцией занимается торговая фирма) требуется возместить в кратчайшие сроки за счет поставщика.

Более льготная форма бизнеса — заключение рамочных контрактов на периодическую поставку серий по 500…2000 отливок с фирмами, опубликовавшими свои требования, чертежи отливок и условия поставки в своих сайтах. Примеры подобных фирм — KSB AG (www.ksb.de), Allweiler AG (www.allweiler.de), АRI Armaturen Albert Richter GmbH & Co. KG (www.ari-armaturen.de), Grundfos (www.grundfos.com). Это прямые реальные формы поставок отливок арматуры, которыми выгодно воспользоваться. Прямые контакты обеспечивают более высокую цену отливок, а контрактные условия будут не жестче, чем при заключении контракта через фирму-посредник.

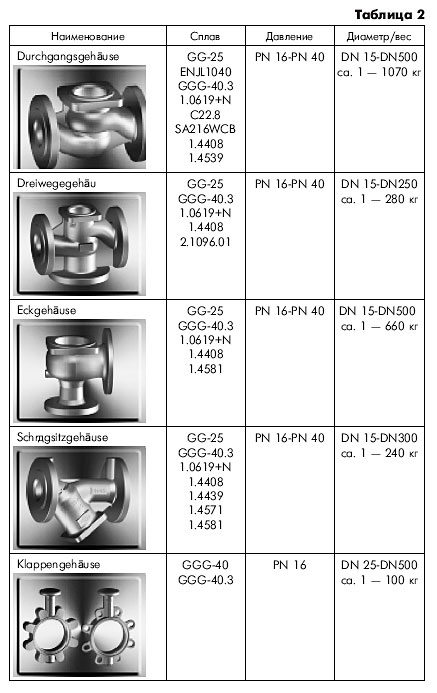

Пример запроса на производство отливок из сайта фирмы АRI Armaturen Albert Richter GmbH & Co. KG приведен в табл. 2.

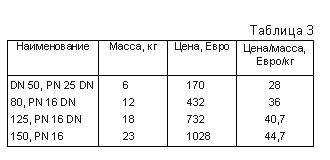

Анализ показывает, что разброс цен отдельных производителей арматуры из нелегированной стали при их массовом производстве < 10%.

Примеры показывают следующее:

- Для арматуры из ЧШГ уменьшается отношение цена/масса” с ростом массы и размеров арматуры;

- Для нелегированной и легированной сталей, наоборот, это отношение увеличивается.

По стоимости арматура “классических” размеров DN100… DN300 из нелегированной стали GS-C25N превосходит сравнимую арматуру из ЧШГ в 2-3 раза, причем разница растет в пользу стальной арматуры тем больше, чем меньше ее масса и размеры. Литейщикам, которые решают, какими отливками “загрузить” свободные или новые производственные мощности и какую технологию формовки и изготовления стержней “выбрать”, можно сделать следующие выводы:

• для получения отливок из стали или ЧШГ размерами < DN300 рекомендуется современная машинная формовка в ПФ (АФЛ по процессу “воздушный поток + прессование'') с простановкой стержней, изготовленных Амин-процессом;

• DN300-900 — вакуум-пленочная формовка;

• DN1000-1800 — ручная формовка в кессонах на базе ХТС на базе силиката натрия, фурановых смол, процессы Альфа-сет или Пеп-сет.

Себестоимость отливок из легированной стали паропроводная и нефтепроводная арматура, для пищевой и химической промышленностей намного выше, чем отливок для промарматуры из нелегированной стали и ЧШГ. Подобную арматуру производят только специализированные компании, оборудованные стендами для проверки качества.

Такие фирмы обычно не имеют собственного производства отливок, а заказывают их специализированным литейным заводам.

Например, в прайс-листе фирмы MTS (CS) за

Например, в прайс-листе фирмы MTS (CS) за

Если номенклатура корпусов арматуры до DN350, то наиболее эффективны традиционные опочные линии по Сейатцу-процессу (воздушный поток+ прессование). Основной эффект, в сравнении с вакуум-процессом, — высокая (до 280 форм/ч) производительность. Однако самые качественные и дешевые отливки арматуры получают вакуум-процессом: снижение на 30% себестоимости, по сравнению с ПФ, и гораздо больше — в сравнении с ХТС-технологиями. Поэтому есть много заводов, на которых арматуру до DN700-DN1000 получают в основном вакуум-пленочным процессом. Арматуру массой 10…40 т отливают в кессонах с использованием технологии ХТС и смесителей непрерывного действия, обязательно при наличии системы регенерации, стоимость которой существенно выше, чем смесителей ХТС. Раньше такие отливки изготовляли по ЖСС, и переход на ХТС — естественное простое развитие технологий и самые высокие затраты на производство отливок. Но такие заказы — редкость.

На опыте крупнейшего производства арматуры в Германии ($5,5 млрд в год) можно сделать следующие выводы о доле различных сплавов в производстве промышленной арматуры: из нелегированного и легированного СЧ, ЧШГ — 50%, нелегированной и легированной стали — 35%, медных сплавов — 15%.

Доля распределения всех производств:

• 70% всех производителей выпускает арматуру номинальных диаметров DN50…DN300;

• 20% — DN300…DN600;

• 8% — DN600…DN1200;

• и всего 2% — DN1200…DN3600.

Наконец-то и литейное производство получило огромный шанс для модернизации, сравнимый с “волшебным” ростом цен на нефть. В течение всего нескольких месяцев

Даже автогиганты вынуждены (и заинтересованы) отливать стальные корпуса арматуры (КамАЗ — 15 тыс. шт в год) и только совсем “ленивый” завод раздумывает о целесообразности модернизации собственного литейного производства или создании нового под коммерческие заказы как самостоятельного направления. Сегодня нет более простого и выгодного бизнеса, чем производство отливок. Проще только поставка сырья, которого у заводов нет. А уровень современных технологий гарантирует изготовление отливок европейского качества на новом оборудовании, что обеспечивает предприятиям быстрый выход на мировые рынки и лидирующие позиции на рынке СНГ. При изготовлении сложных изделий, например термопластавтоматов, станков или насосов, машиностроителю необходимо решить множество проблем, и каждый литейщик или менеджер быстро сделает вывод — производить отливки на экспорт проще и надежней. Тем более, компрессор, гидроклапан, редуктор или другое изделие машиностроения без хороших отливок не получить.

В связи с финансовой неопределенностью последних 15 лет сложно оценить новые реальные возможности кредитования проектов модернизации литейного производства.

Но, давайте сравним 100…200% годовых в