В настоящее время существует много практических доказательств того, что аустенитно-бейнитные чугуны с шаровидным графитом (АБЧШГ) обладают потенциальной возможностью значительно увеличить спрос на отливки из высокопрочных чугунов (1, 2,3).

АБЧШГ – это конструкционный материал, обладающий высокой прочностью, вязкостью и износостойкостью.

Он получается с помощью специальной термической обработки (изотермической закалки) экономно легированных, промодифицированных чугунов.

Выбор легирующих компонентов для увеличения прокаливаемости и стабилизации аустенита ограничивается элементами, не образующими, карбиды, такими как никель, медь, а также (в небольших количествах) – марганцем и молибденом.

Диапазоны содержания легирующих элементов в наиболее используемых АБЧШГ представлены в Таблице 1.

Таблица 1.

|

C |

Si |

Mn |

Ni |

Cu |

Mo |

|

3,2 - 3,8 |

2,0 - 2,4 |

0,2 - 0,5 |

0,8 - 2,5 |

0,5 - 1,5 |

0,2 - 0,8 |

|

Диапазон содержания легирующих элементов АБЧШГ. | |||||

Литейным предприятиям, которые намерены искать пути выхода на рынки сбыта отливок для деталей из АБЧШГ необходимо, кроме хороших знаний особенностей технологий их изготовления, постараться найти «общий язык» с термистами и механообработчиками (партнёрами), а также конструкторами (заказчиками), от грамотности и «продвинутости» которых в большой степени зависит спрос на этот вид продукции.

Поэтому литейщикам необходимо достаточно хорошо знать свойства этих чугунов, их назначение, особенности механической и термической обработок.

Свойства и области применения АБЧШГ.

Структура правильно обработанного аустенитно-бейнитного чугуна представляет собой сочетание бейнитного феррита и больших объёмов (до 45%) – стабилизированного аустенита.

Мелкозернистость структуры обеспечивает высокую прочность материала, высокая пластичность ферритной и аустенитной фаз обеспечивают отличную вязкость. Различают два основных структурных типа бейнитов в чугунах – так называемые нижний и верхний, которые получаются, соответственно, при более низких (ориентировочно – 280 - 350 °С) и более высоких (ориентировочно – 350 - 450 °С) температурах закалки и изотермической выдержки.

Детали со структурой матрицы нижнего бейнита обладают максимальными прочностью, твёрдостью и износостойкостью при хорошей ударной вязкости и относительном удлиннении, а детали со структурой матрицы верхнего бейнита – высокой прочностью наряду с высокой ударной вязкостью и высоким относительным удлиннением. Диапазон механических свойств АБЧШГ с нижним и верхним бейнитом приведён в таблице 2.

Таблица 2.

|

Бейнит |

σв, МПа |

δ, % |

HRc, МПа |

KC, МДж |

|

нижний |

1100-1500 |

1-4 |

42-48 |

0,2-0,5 |

|

верхний |

800-1200 |

3-10 |

36-45 |

0,2-0,4 |

|

Диапазон механических свойств АБЧШГ. | ||||

Наряду с механическими и эксплуатационными свойствами, успешно конкурирующими с аналогичными свойствами сталей, АБЧШГ обладают традиционными для чугунов отличными литейными свойствами, большей лёгкостью, отличными демпфирующими свойствами, хорошей прирабатываемостью, отличными антифрикционными свойствами.

Вышеперечисленное позволяет сделать вывод, что потенциал АБЧШГ может быть использован как при завоевании новых рынков сбыта отливок за счёт замены стальных отливок и поковок, а также сохранении и увеличении существующих рынков сбыта чугунных отливок, угроза которым постоянно имеется со стороны других конкурентоспособных известных, или новых материалов.

В настоящее время наиболее часто упоминаемыми массовыми изделиями из АБЧШГ в мире являются зубчатые шестерни и коленчатые валы в автомобилестроении, рабочие детали землеройной техники, конструкционные детали в вагоностроении.

Особенности технологий изготовления отливок для деталей из АБЧШГ.

Возможны два принципиально отличающихся метода получения аустенитно-бейнитной структуры матрицы в чугунах:

в литом состоянии за счёт индивидуально подобранных легирующего комплекса, конструкции отливки, технологии и параметров литья

с помощью относительно универсальной термической обработки (с возможностью одновременной обработки различных отливок) литых (с возможной предварительной механической обработкой) чугунных заготовок.

По первому способу целесообразно изготовление деталей массового производства, не требующих механической обработки.

При этом дополнительные затраты на индивидуальный расчёт конструкции и технологии изготовления отливки, а также на более дорогой легирующий комплекс, как правило включающий в себя повышенные содержания Ni и Mo, компенсируются исключением затрат на энергоёмкую и технически достаточно сложную термическую обработку.

Однако, номенклатура таких отливок весьма ограничена.

Наиболее часто в производстве применяется второй метод изготовления деталей из АБЧШГ. При этом на стадии изготовления отливки технолог также должен грамотно подобрать химический состав и параметры литья для получения в литой заготовке оптимальной структуры, которая бы удовлетворяла, с одной стороны – механообработчиков, а с другой стороны – термистов. Так как снижение затрат на механическую обработку за счёт уменьшения твёрдости заготовки влечёт за собой увеличение энергетических затрат на термическую обработку и наоборот.

Одной из проблем при получении изделий из АБЧШГ является повышенное требование к стабильности литой структуры (наследство литой структуры) заготовки, которая будет в последствии термически обрабатываться. А именно: необходимо в литой структуре иметь минимальное количество феррита для оптимального выравнивания исходной для закалки структуры. Необходимо иметь определённое количество и размеры графитных включений, которые также влияют на диффузию углерода в аустените. Необходимо иметь стабильную форму, размер и равномерное распределение графита по объёму отливки для получения высоких механических свойств, требуемых от АБЧШГ.

Поэтому более высокие требования предъявляются к стабильности всех элементов технологии изготовления отливок – шихтовым материалам, режимам приготовления расплава, модифицированию расплава, режимам кристаллизации расплава.

Причём, особенные требования предъявляются к стабильности шихтовых материалов и лигатур, так как, порой, смена поставщика материалов, или даже партии материалов приводит к необъяснимым для производственных технологов и значительным разбросам по литой структуре даже при соблюдении рекомендуемых в литом состоянии механических свойств.

При выборе модификатора и способа модифицирования следует учитывать нижеследующее. Известно, что наиболее стабильным элементом Mg-содержащих модификаторов для сфероидизирующей обработки является «тяжёлое» и наиболее стойкое соединение Ni2Mg, из которого при растворении в чугуне на дне ковша, или формы Mg усваивается наиболее равномерно.

При этом при правильно подобранном фракционном составе модификатора коэффициент усвоения Mg достигает 95%.

Единственным отрицательным фактором таких тяжеловесных модификаторов для получения шаровидного графита в чугунах является их высокая стоимость из-за высокой стоимости «носителя магния» - никеля. Учитывая тот факт, что чугуны для изготовления деталей из АБЧШГ специально легируются никелем, стоимость, вносимая стоимостью никеля в составе модификатора, при производстве просто переходит в стоимость материалов отливки и не несёт дополнительных затрат.

Поэтому для сфероидизирующей обработки ЧШГ аустенитно-бейнитного класса перспективно использовать содержащие Ni2Mg модификаторы.

В ООО «НЭК» им. Корниенко Э.Н. (г. Елабуга, Татарстан) разработана серия Fe-Ni-Mg-Ce модификаторов, успешно опробованных при изготовлении экспериментальных отливок из АБЧШГ.

Принципиальное отличие этих модификаторов от традиционных тяжеловесных Ni-Mg-Ce модификаторов заключается в наличии «балластного» элемента – железа, который позволил свести пироэффект до минимума, а стабильность усвоения Mg – до максимума (4).

В ООО «НЭК» совместно с НПП «Технология» (г. Челябинск) освоено производство чипсовых Fe-Ni-Mg-Ce модификаторов, которые перспективно использовать при модифицировании малых порций расплава чугуна, в том числе и при inmould-процессе.

В настоящее время в ООО «НЭК» освоена технология изготовления Fe-Ni-Mg-Ce модификаторов, обладающих «положительной» структурной наследственностью для обработки больших объёмов расплавов чугунов, обладающих ещё большей стабильностью свойств (5).

Технологии термической обработки

Термическая обработка выполняется в два этапа.

На первом этапе заготовка нагревается до температуры аустенитизации (как правило, это температуры в диапазоне 880÷950 °С) и выдерживается при этой температуре до полного превращения металлической основы в однородный аустенит. При этом для нагрева используются либо соляные ванны с расплавом NaCl, либо термические печи с защитной атмосферой.

На втором этапе заготовка быстро извлекается и помещается в закалочную ванну с температурой охлаждающего реагента выше температуры мартенситного превращения. Как правило, в качестве охлаждающего реагента применяют расплав калиевой и натриевой селитры, взятых в соотношении 1:1. Эту операцию надо проводить аккуратно, соблюдая необходимые меры безопасности, так как при местном перегреве выше температур 550°С указанный расплав селитры становится взрывоопасным. Кроме того, пары солей являются экологически и гигиенически вредными, что предъявляет дополнительные требования к системам вентиляции и очистки.

После выдержки в соляной ванне и последующего охлаждения на воздухе заготовкам, как правило, не требуется дальнейший отпуск, или старение. Однако их требуется очистить от закристаллизовавшейся на поверхности корочки селитры либо растворением, либо механическим способом. При этом также требуется утилизация получающихся технологических отходов.

Вообще говоря, технология изотермической закалки является на сегодняшний день самым слабым местом в процессе изготовления деталей из АБЧШГ. Известны попытки решить этот вопрос с помощью использования в качестве охлаждающего реагента псевдокипящего слоя металлического песка при температуре изотермического превращения. Однако, кроме теоретических и лабораторных исследований в этой области, производственные достижения нам не известны.

Поэтому перспективным решением вышеназванных проблем является организация специализированных цехов, либо комплексов изотермической закалки с минимальным присутствием человека, что уже находит широкое распространение в зарубежной практике.

Практика освоения получения деталей из АБЧШГ в ООО «НЭК им. Корниенко Э.Н», г.Елабуга

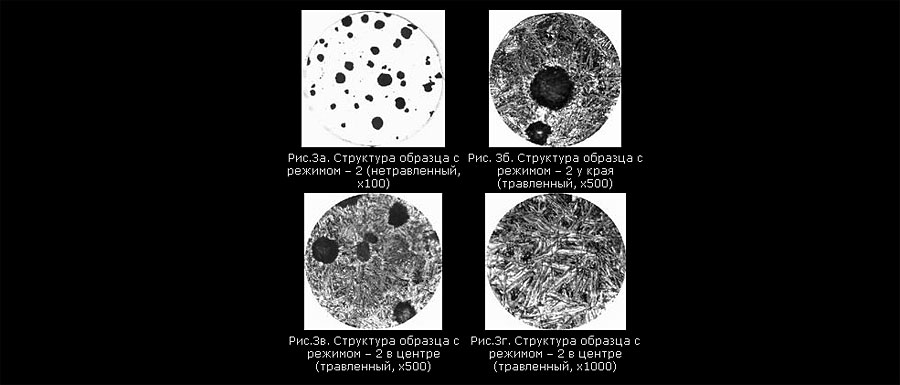

Освоение АБЧШГ и исследование влияния режимов термообработки на его механические свойства и микроструктуру проводились на отливках «зуб ковша экскаватора» (рис.1).

Таблица 3.

|

Сводная таблица с результатами механических испытаний | |||||||

|

№ режима |

Параметры режима |

τауст,час |

Среда дозакалки |

Расположение |

σв,МПа |

δ, % |

Твёрдость, HRC |

|

1 |

без Т/О |

----- |

----- |

Край |

702,9 |

1,42 |

269 HB |

|

Центр |

848,2 |

4,31 |

269 HB | ||||

|

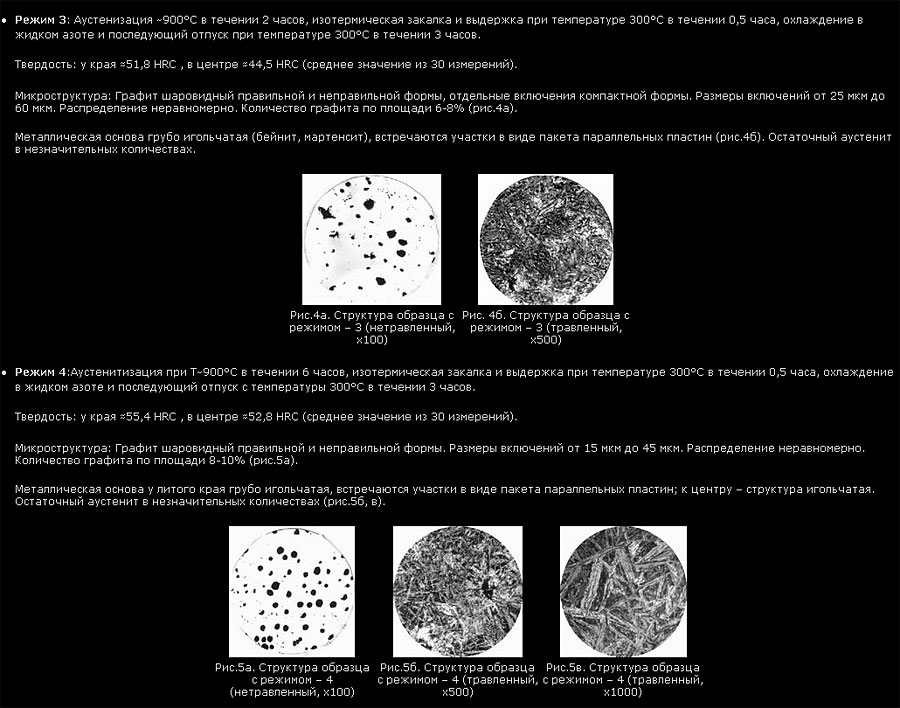

2 |

ТАУСТ=900°>С, ТИ.В.=300°С, τИ.В.=0,5 часа |

2 |

Вода |

Край |

1437,8 |

0,8 |

50,3 |

|

Центр |

1380,2 |

0,8 |

47,1 | ||||

|

3 |

ТАУСТ=900°>С, ТИ.В.=300°С, τИ.В.=0,5 часа |

2 |

Жидкий азот |

Край |

1361,3 |

0,59 |

51,8 |

|

Центр |

1239,7 |

0,26 |

44,5 | ||||

|

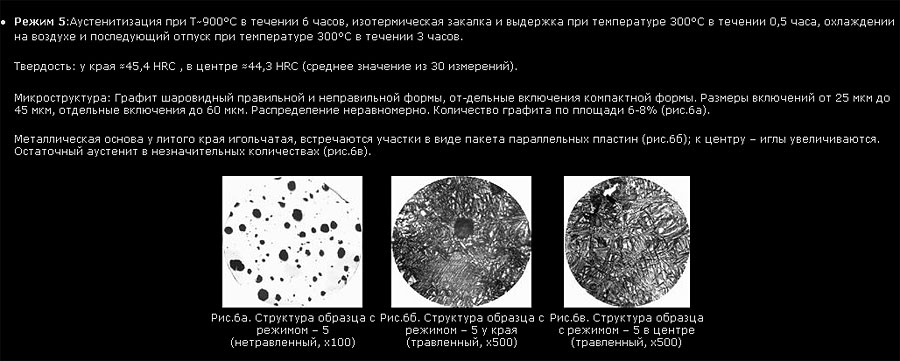

4 |

ТАУСТ=900°>С, ТИ.В.=300°С, τИ.В.=0,5 часа |

6 |

Жидкий азот |

Край |

846,8 |

0,06 |

55,4 |

|

Центр |

1148,5 |

0,39 |

52,8 | ||||

|

5 |

ТАУСТ=900°>С, ТИ.В.=300°С, τИ.В.=0,5 часа |

6 |

Воздух |

Край |

1392,4 |

4,22 |

45,4 |

|

Центр |

1402,8 |

3,4 |

44,3 | ||||

Таким образом, наилучшее сочетание прочности и пластичности получено при 5 режиме термообработки.

Совместно с ОАО «КамАЗ» в 1998 году была начата работа по проверке возможности изготовления шестерен КПП грузовиков из АБЧШГ (рис. 7 а, б).

Отливки изготавливались в ООО «НЭК», затем проходили механическую обработку в ОАО «КамАЗ». Термообработка проводилась в ООО «НЭК». Шлифовка шестерен и сборка коробки перемены передач производилась в ОАО «КамАЗ». В одной коробке для сравнительных испытаний одновременно были установлены пары шестерен чугун-чугун, сталь-чугун, сталь-сталь. Коробки установлены на автомобили КамАЗ – 5511, которые эксплуатировались в ООО «НЭК» в условиях повышенных нагрузок.

Через 170000 км эксплуатации автомобиля коробка «захрустела» и была снята с автомобиля. Вскрытие показало, что на одной из стальных шестерен выломаны два зуба, одна из экспериментальных чугунных шестерен, которая работала в паре с чугунной шестерней (№14.1701055) имеет незначительный износ поверхности зубьев. Делитель, на котором была установлена ещё одна шестерня, работающая в паре со стальной «родной» шестерней, без исследования был переставлен на другую коробку перемены передач. Её эксплуатационные испытания в настоящий момент продолжаются.

Шестерня со следами износа была снята и исследована. Микроструктура её чугуна состоит из правильного и неправильного шаровидного графита с единичными включениями звездообразного и компактного, распределенных, преимущественно, равномерно, с размером включений 45-180 мкм в количестве 8-10%. Металлическая основа состоит из бейнита, небольшого количества мелко игольчатого мартенсита, остаточного аустенита и феррита в количестве 15-20%. По краю зуба троститная кайма глубиной до 0,3 мкм, приграничный к кайме со стороны сердцевины слой частично обезуглерожен.

Таким образом, проведённый эксперимент позволил сделать вывод, что даже неудачно подобранный химический состав (завышенное содержание кремния), и, связанная с ним микроструктура, далёкая от оптимальной, позволяют чугунам из АБЧШГ успешно конкурировать с традиционным для нашей страны материалом для шестерен – легированой кованой сталью.

Список использованной литературы:

Клецкин Я.Г., Левитан М.М., Бейнитный чугун с шаровидным графитом. «Литейное производство», №9, 1987

Корниенко Э.Н., Колесников М.С., Разработка высокопрочных чугунов с повышенными специальными свойствами. Изд. КамПИ, Набережные Челны, 1999

Hans J. Heine “Austempered Ductile Iron. A state-of-the-Art Report”. “Foundry Management & Technology”, №11, 1988

А.С. №1498812, 1989, «Модификатор», Корниенко Э.Н. и др.

Панов А.Г. Требования к качеству модификаторов

Предложения о сотрудничестве просим направлять по адресу:

423630 РТ, г. Елабуга, ул. Красногвардейская, 20

E-mail: nek-in@mail.ru

Телефоны: (85557) 4-95-11; 4-94-62 Факс: (85557) 4-95-36