Показано положительное влияние на свойства чугуна СЧ10 ковшовой обработки расплава барий-стронциевыми карбонатами. Стойкость изготовленных из данного чугуна изложниц для производства стальных слитков небольшой массы увеличилась в 1,3 раза.

Positive influence on properties of pig-iron СЧ10 ladle processings fuse is shown by barium - strontic carbonates. Resistance made of the given pig-iron of ingot moulds for manufacture of steel ingots of small weight has increased in 1,3 times.

В литейных цехах, специализирующихся на выпуске большой номенклатуры стальных заготовок, остро стоит проблема стойкости чугунных изложниц и разливочного комплекта.

Основные причины выхода из строя изложницы -продольные трещины и разгар внутренней поверхности. Возникновение этих дефектов непосредственно связано с качеством подготовки жидкого чугуна, его литейными свойствами и получаемой в изделии структурой.

Выплавку чугуна СЧ10 на ОАО "М.З. Электросталь" производят в печах ИЧТ-10 промышленной частоты с кислой футеровкой. Оптимальным по технико-экономическим показателям длительное время был вариант модифицирования чугуна порошком ферросилиция ФС 75 при выпуске из печи.

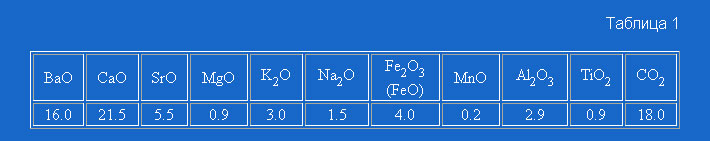

С целью улучшения литейных свойств чугуна и повышения эксплуатационной стойкости изложниц опробована обработка чугуна барий-стронциевым карбонатом (БСК-2), рекомендованная НПФ "Сосновинвест-Иркутск". Химический состав БСК-2 представлен в табл. 1.

Дополнительно к модифицированию порошком ферросилиция ФС 75 чугун обрабатывали при заливке в ковш барий-стронциевым карбонатом фракцией менее 10 мм в количестве 7 кг на 1 т.

Были отлиты пять опытных изложниц под слитки квадратного сечения (массой 630 кг), которые в процессе испытаний устанавливали на один поддон для сифонной заливки. Получали слитки из конструкционных и инструментальных сталей: 30ХГСА, 60С2А, СтЗсп, У8А, 5ХВ2СФ и др.

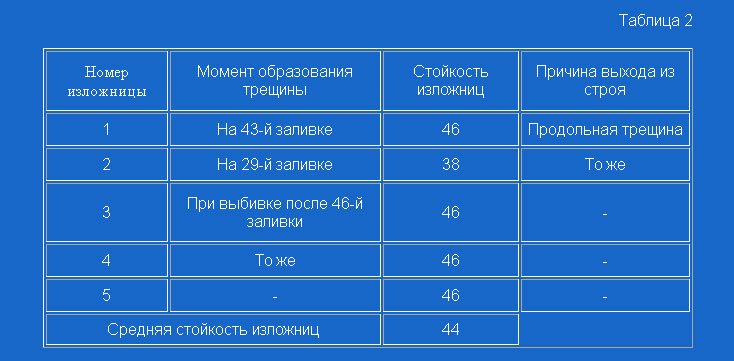

В табл. 2 приведены данные по стойкости изложниц (число заливок до выхода из строя), изготовленных из чугуна, обработанного барий-стронциевым карбонатом.

При температуре заливки 1300 °С были отобраны пробы:

на отбел (клиновые);

на жидкотекучесть;

на механические свойства (отбор и подготовку проб производили в соответствии с ГОСТ 24648-90);

пробы на содержание газов брали из печи перед выпуском и из ковша после выпуска.

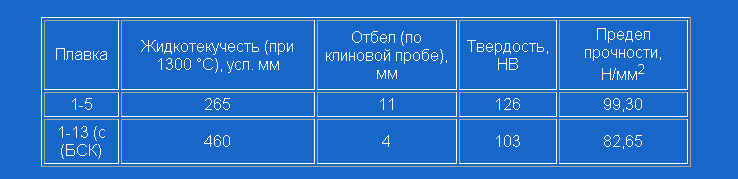

Для определения твердости, макро- и микроструктуры чугун заливали в шамотную форму, воспроизводящую условия кристаллизации отливки с толщиной стенки 80 мм. Результаты исследования представлены в табл. 3.

Обработка БСК-2 повысила жидкотекучесть чугуна на 74 %, снизила отбел на 64 %, твердость на 18 % и прочность на 17 %.

Указанные изменения связаны с некоторым уменьшением углеродного эквивалента чугуна, изменением его газосодержания, а также частичным переходом бария и стронция в сплав.

Структура чугуна обработанного БСК-2 отличается от исходной большим количеством эвтектических колоний с равномерно распределенным пластинчатым графитом завихренной формы и наличием графитовых включений компактной формы в междендритном пространстве, цементитные включения полностью отсутствуют.

Положительное воздействие обработки барием и стронцием на структуру и свойства чугуна хорошо известно [1, 2].

Обработка жидкого магниевого чугуна барием, кальцием и стронцием способствует устранению отбела и благоприятно влияет на формирование структуры. Присадка стронция в жидкий чугун уменьшает размеры графитовых включений и заметно увеличивает их количество.

Можно предположить, что в процессе обработки чугуна БСК-2 осуществляется процесс частичного восстановления бария и стронция с последующим модифицирующим воздействием. Несмотря на низкое остаточное содержание модификаторов в чугуне (Ва < < 0,004 %, Sr < 0,002 %), положительный эффект их воздействия на форму и размеры графитовых включений довольно заметен.

После обработки БСК-2 содержание азота в чугуне снизилось с 0,004 до 0,0016 %, а кислорода - с 0,0022 до 0,001 %. Это связано со снятием кинетических ограничений на протекание реакций между растворенным углеродом и кислородом в результате диссоциации карбонатов. Выделение СО обеспечивает также частичное удаление азота, являющегося сильным антиграфити-затором.

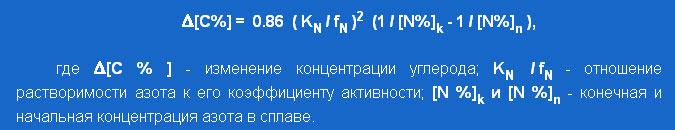

Максимальное количество удаляемого азота можно оценить с помощью уравнения Геллера [2]:

Оценочные расчеты, в которых учитывали количество СО, образующееся при диссоциации карбонатов, а также изменение концентрации углерода в чугуне показали, что в процессе обработки количество удаляемого из расплава азота примерно в два раза меньше возможного. Однако этого оказалось достаточно для того, чтобы внести заметные изменения в структуру и свойства чугуна.

Следует обратить внимание на устранение отбела, поскольку распад карбидов железа на феррит и графит, при эксплуатации изложниц, сопровождается изменением удельного объема и провоцирует возникновение термических трещин.

Это важно при выплавке синтетического чугуна с использованием отходов, которые часто содержат элементы-антиграфитизаторы (Сr, V. Мn и др.).

Таким образом, обработка чугуна барий-стронциевым карбонатом оказывает комплексное воздействие на его состав, структуру и литейные свойства, что позволяет заметно повысить эксплуатационный ресурс изложниц для производства стальных слитков.

ЛИТЕРАТУРА

1. Гольдштейн Я.Е., Мизин В.Г. Модифицирование и микролегирование чугуна и стали. М.: Металлургия, 1986. 270 с.

2.Поддубиый А.Н., Романов Л.М. Износостойкие отливки из белых чугунов для металлургии и машиностроения. Брянск: Придесенье, 1999. 120с.

Авторы:

Станислав Владимирович Муруев, инженер;

Лев Михайлович Романов, д-р техн. наук;

Виктор Станиславович Римкевич, канд. техн. наук;

Евгений Владимирович Буцкий, канд. техн. наук.