Одним из эффективных приемов улучшения качества выпускаемой металлопродукции является совершенствование ее структурного состояния: дисперсности зеренной структуры, состава, количества и морфологии неметаллических включений, плотности распределения и состава дисперсных частиц, состояния границ зерен, текстуры и т.д.

Измельчение зерна, уменьшение количества неметаллических включений, глобуляризация их формы, увеличение плотности дисперсных частиц, очищение границ зерен от легко-плавких эвтектик, как правило, приводит к повышению прочностных и пластических свойств металла.

В современных металлургических технологиях формирование структуры готовых изделий в существенной степени определяется грамотно проведенной внепечной обработкой стали, и, в частности, от составом наполнителей применяемой порошковой проволоки.

При производстве рельсовой стали на ОАО НКМК используют порошковую проволоку с силикокальцием ( как правило, СК 25 – 30), а для стали низкотемпературной надежности для введения дополнительного азота используют азотированный феррованадий.

Ранее отмечалось повышение сроков эксплуатации рельсов, произведенных на комбинате с использованием при выплавке крупки ферросиликобария.

С целью удешевления выпускаемой продукции ( в частности, рельсов низкотемпературной надежности за счет одновременного модифицирования и азотирования стали) и улучшения качества металла на ОАО НКМК была опробована порошковая проволока производства ЗАО «Ферросплав» (г.Челябинск), выполненная по ТУ 147980-003-31184235-03 с различными наполнителями:

- стандартный силикокальций марки СК25 –ГОСТ 4762-91,

- азотированный силикокальций марки СК20Н9 – ТУ 082200-005-311824235-2004

- барий-кальциевая лигатура марки Са8Ва8 – ТУ 14-5-139-89.

Эксперименты по использованию порошковой проволоки с наполнителем СК25 проводили в августе 2005 г. на 110 плавках рельсовой стали марок НЭ76Ф, Э76Ф и Э73.

Порошковую проволоку присаживали в ковш-печь в два приема из расчета 250 граммов кальция на тонну стали.

Механические свойства, твердость и химсостав готового проката соответствовали ГОСТ Р 51685-2000 и ТУ 0921-118-01124328-2003 и были на уровне металла текущего производства.

При этом отмечено более низкое содержание кислорода на плавках, обработанных порошковой проволокой производства ЗАО «Ферросплав», по сравнению с текущим металлом – соответственно 27,8 и 34,1 ppm .

Использование дешевого азотированного силикокальция позволяет одновременно модифицировать и азотировать металл, за счет чего можно отказаться от использования дорогостоящих азотированных ферросплавов.

В экспериментах, проводившихся в 2004-2005гг., азотированный силикокальций вводили порошковой проволокой из расчета 0,01% азота в стали.

Среднее усвоение азота по плавкам составило 44% .

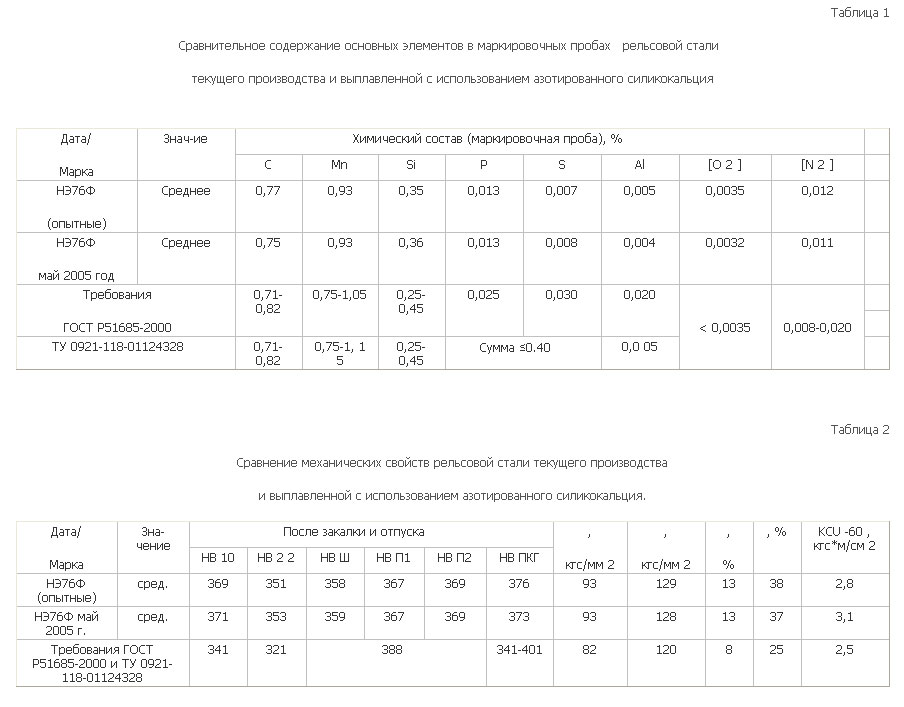

Химсостав экспериментального металла и его механические свойства соответствовали требованиям ГОСТ Р 51685 и ТУ 0921-118-01124328 и находились на уровне металла текущего производства ( табл.1 и 2).

Предложенная технология может быть доработана с учетом повышения усвоения азота и увеличения ударной вязкости металла, однако уже в настоящее время понятно, что существует возможность удешевления стоимости выпускаемой продукции, при производстве которой используются дорогостоящие азотированные ферросплавы (ферро-ванадий, ферромарганец, феррохром и т.д.), за счет применения азотированного силико-кальция.

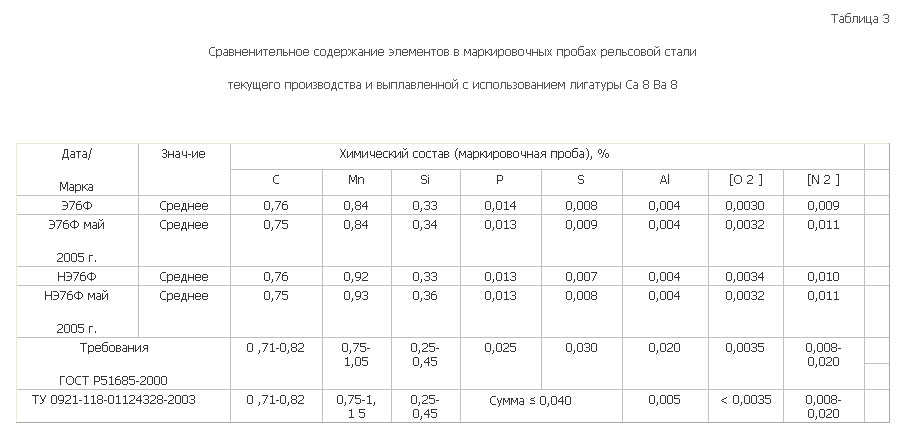

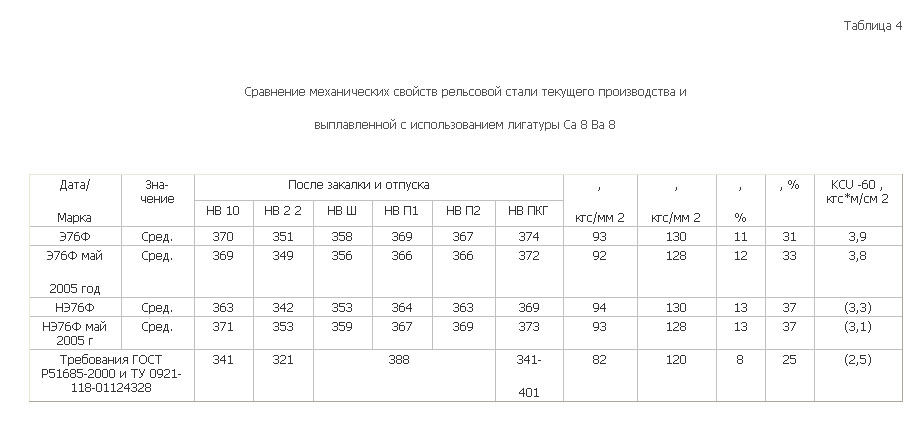

В случае использования в качестве наполнителя лигатуры Са8Ва8 порошковую проволоку отдавали в 2 приема из расчета 200-250 граммов сплава на тонну стали. Химсостав и механические свойства рельсового металла экспериментальных и текущих плавок находятся на одном уровне и соответствуют требованиям нормативно-технической документации (табл.3 и 4), однако не обнаружено улучшение характера распределения глиноземных и хрупкоразрушенных неметаллических включений при применении лигатуры Ca8Ba8.

Рельсы, произведенные по технологии с использованием СаВа-лигатуры, в настоящее время проходят испытания на экспериментальном кольце ОАО РЖД.

Контакты ЗАО "Ферросплав":

Россия, 454048, г. Челябинск, ул. Сулимова, 75

тел./факс: (351) 261-88-78, 261-86-80, 260-48-87, 237-39-29, 237-79-27

E-mail: ferrosplavnvc@mail.ru (Научно-Внедренческий Центр)