С введением в эксплуатацию комплекса оборудования для реализации технологии вакуум-пленочной формовки (ВПФ) в литейном цехе ОАО “КнААПО” были поставлены задачи по улучшению качества отливок, снижению металлоемкости формы, повышению выхода годного и улучшению санитарно-гигиенических условий труда.

Режимы техпроцесса отрабатывали на машине мод. 52М.222 (рис. 1). Отливки серийные — панель простой конфигурации из сплава АК7ч и отливки со стержнями — узел передний из сплава АМ4,5Кд.

Для герметизации полуформ используют отечественную полимерную пленку “Сэвилен” ТУ 2245-561-00203521-2002, которую перед нанесением на модельный комплект (МК) разогревают до “стрелы провисания” относительно горизонтальной плоскости рамки (110…130 мм), что соответствует температуре термопласта 75…80оС.

При отработке операции нанесения пленки (единым холстом) на отъемные части МК (стояк, выпор, прибыль) определили максимальное их количество и места расположения на модельной плите размерами рабочей поверхности 550x450 мм. Установили, что для полной и качественной (без порывов) обтяжки единым холстом пленки отъемных частей моделей их количество на модельной плите должно быть <9, расстояние между моделями от краев поверхностей их образующих должно быть >2/3Н, где Н — высота модели отъемной части (max), например, стояка. В результате на гладкой модельной плите располагают и обтягивают сразу три МК элементов литниковой системы (ЛС) исследованных и запущенных в производство отливок. При этом общий цикл изготовления формы удалось сократить на 27%, что существенно увеличило производительность машины.

Для предотвращения пригара на отливках полимерную пленку, покрывающую МК, окрашивают противопригарной краской со стороны наполнителя формы. В качестве наполнителя используют Янгелиевский песок 2КО303, фракции 020, ГОСТ 2138-91. При заполнении опок песком из расходного бункера на формовочных столах верха и низа включают электровибраторы с частотой колебаний 50 Гц и амплитудой вертикальных колебаний 3 мм. За время заполнения опоки песком и работы вибратора 8…10 с песок принимает максимально плотную упаковку, что подтверждается отсутствием его “проседания” при увеличении времени вибро¬уплотнения и отсутствием каких-либо ее деформаций при создании в полуформе разрежения 50…70 кПа.

На этапах формообразования (придание прочности песчаному наполнителю, съем полуформы с модельной плиты, транспортировка полуформы на позицию сборки и сборка форм) в полуформах размерами 500x400x120 мм устанавливают разрежение 35 кПа. С учетом влияния динамической составляющей на наполнитель формы такое разрежение позволяет со 100% гарантией сохранить целостность формы на этих этапах. Перед заливкой форм в них устанавливают расчетное разрежение. В условиях промышленного изготовления серийных отливок установку и контроль режимов вакуумиро-вания форм проводят по показаниям стационарных вакуумметров ВП2-УУ2, расположенных вблизи от форм на распределительных колонках.

Для проверки теоретических и экспериментальных исследований в литейном цехе изготовили серии отливок панель и узел передний. Каждая серия содержала по две группы отливок, одну из которых изготовляли в песчаных формах (ПФ) по цеховой технологии (температура заливки 710°С), размеры ЛС рассчитаны по методике [1], вторую — по технологии ВПФ. Каждая группа отливок панель содержала по 57 отливок.

Отливки каждого наименования выполняли из соответствующих для обеих технологий спла¬вов параллельно. Таким образом, по мере изготовления отливок одной серии, отливки первой и второй групп выполняли из одной плавки. После термообработки по режиму Т4 (панель) и Т5 (узел передний) по ОСТ 1.90088-80 отливки подвергали рентгенконтролю по ПИ 1.2.226-83 и исследованиям на макроанализ по РТМ 1.2.148-91.

Определение прочности на разрыв (ств), относительного удлинения (5) и макроанализ образцов из выбранных отливок на наличие газовой пористости проводили согласно ГОСТ 1583-95.

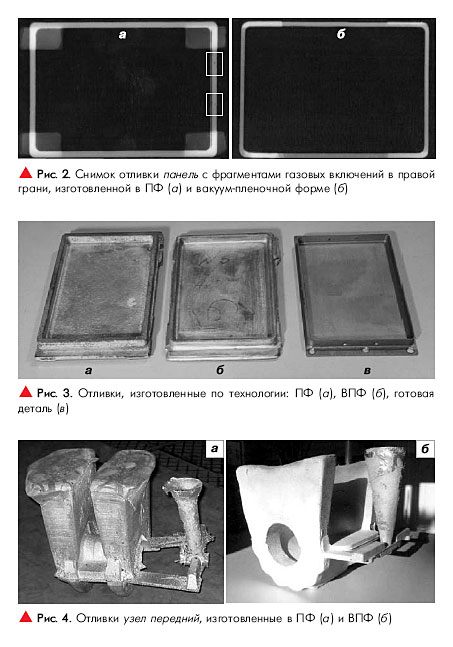

Для проверки качества отливок обеих серий из каждой группы случайным образом отбирали по 10 отливок, которые всесторонне исследовали. По результатам рентгенконтроля отливок панель, изготовленных в ПФ, в четырех отливках из 10 обнаружили газовую пористость (рис. 2, а, правая грань).

Результаты макроанализа отливок показали соответствие данных о газовых включениях II баллу пористости по ГОСТ 1583-93, что в целом удовлетворяло требованиям к литейной продукции данного типа. Однако дополнительными требованиями ОСТ1.90021-92 авиапрома отливки, имеющие нарушение внутренней сплошности, не допускают в производство.

По технологии ВПФ отливки панель изготовляли при условиях: температура заливки расплава 690°С, что на 20°С ниже, чем при заливке ПФ; размеры поперечных сечений элементов ЛС уменьшили на 15%; расчетное разрежение в форме на начало заливки установили в 19 кПа. Толщину стенок моделей для отливок, полученных ВПФ, уменьшили с 6 до 4 мм. Исследования отливок этой группы показали, что в 10 отливках, выбранных случайно, рентгенконтроль не выявил газовых включений. Балл пористости был определен ниже I (рис. 2, б).

Отливки, изготовленные по рассматриваемым технологиям, представлены на рис. 3. При изготовлении отливок узел передний каждая из групп (ПФ и ВПФ) содержала по 68 шт. (рис.4). Отливки, полученные по технологии ВПФ, делили на две подгруппы: отливки первой выполняли с технологическими параметрами максимального значения: Др = 50 кПа (разрежение во время заливки формы), Тзал = 715°С (температура заливки), толщина фланцев отливок, подлежащих дальнейшей механообработке, h = 25 мм.

Отливки второй подгруппы выполняли с минимальными значениями технологических факторов: Ар = 19 кПа; Тзал = 690°С; h = 15 мм. Размеры элементов ЛС для обеих подгрупп были уменьшены на 15% по сравне¬нию с технологией ПФ их изготовления. Величины Ар, Тзал и h изменяли для проверки экспериментальных данных об образовании газовых дефектов на серийных отливках, поскольку именно эти факторы, по гистограмме ранжирования [2], оказывают наибольшее влияние на механизм образования газовых дефектов.

Для всестороннего контроля и полного анализа качества отливок обеих групп серии узел передний подвергали полному циклу технического контроля цеховых служб и ЦЗЛ. При исследовании отливок, изготовленных в ПФ, положительное заключение после рентгенконтроля и макроанализа получили 46% отливок, качество которых затем проконтролировали на соответствие ГОСТ 1583-93. Характерные дефекты отбракованных отливок — рыхлота во фланцах отливок и газовая пористость в цилиндрической части, расположенных в верхней полуформе.

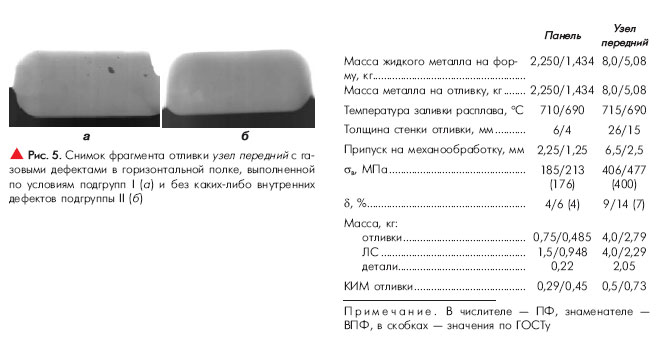

Результаты рентгенконтроля отливок, выполненных по технологии ВПФ (34 отливки) и условиям подгруппы I, показали отсутствие рыхлоты в какой-либо из частей отливок. Однако в горизонтальной полке 11 отливок (32%) обнаружили газовые раковины (рис. 5, а), которые делали отливки негодными.

Аналогичные единичные (бессистемные) газовые дефекты встречали и в других местах отливок, например, во фланцах, части которых располагались в верхней полуформе. Отливки узел передний подгруппы II изготовляли при минимальных значениях приведенных технологических факторов. Результаты их рентгенконтроля (рис. 5, б) показали отсутствие каких-либо внутренних дефектов. Анализ макроструктуры образцов, вырезанных из различных мест отливок, подтвердил отсутствие внутренних дефектов, при этом пористость была оценена, по шкале пористости ГОСТ 1583-93, как ниже I балла.

Результаты сравнительного анализа показателей качества отливок панель и узел передний, изготовленных по базовой технологии литейного цеха ОАО “КнААПО” и в вакуум-пленочных формах при освоении технологии ВПФ, представлены ниже.

Из анализа качественных показателей отливок панель, изготовленных в ПФ и по технологии ВПФ, можно заметить, что расход металла на форму по технологии ВПФ меньше на 37%, масса отливок — на 35% при уменьшении припусков на механообработку на 55%.

Отливки узел передний, полученные по технологиям в ПФ и ВПФ, имеют показатели: расход металла на форму по технологии ВПФ меньше на 36,5%, масса отливок — на 30% при уменьшении припусков на механообработку на 62%.

Таким образом, первый опыт освоения технологии вакуум-пленочной формовки в литейном цехе ОАО “КнААПО” показал преимущества данного метода при неукоснительном соблюдении технологической дисциплины.

Список литературы

1. Галдин Н. М. Отливки в точном машиностроении. — М.: Машиностроение, 1983. — 176 с.

2. Иванов В. В. Теория и практика изготовления отливок в вакуумно-пленочных формах. Монография. — Владивосток: Дальнаука, 2006. — 252 с.