Компания ME Elecmetal (США) была основана в 2001 году путем слияния двух предприятий. Одна из компаний ME Global была основана в 1917 году и на сегодняшний момент является одним из лидеров по производству точных высококачественных отливок из стали и чугуна.

Быстро меняющаяся ситуация на рынке в быстро меняющемся мире требует опыта лидера, имеющего за собой длинную историю успеха. Осознавая эти требования, компания остается верной принципам лидерства. Слияние ME Global с фирмой Compañía Electro Metallúrgica S.A. (Elecmetal) в 2001 году принесло крупные инвестиции, расширила мировое присутствие компании и открыла новые рынки для реализации своей продукции.

Отливки изготовляются из ударо- и износостойкого чугуна и стали, марганцовистой стали, а также среднеуглеродистой и низколегированной стали.

ME Elecmetal является мировым лидером по поставкам металлической брони для мельниц, шаровых и стержневых дробилок. Каждое изделие - это уникальная комбинация продуманной конструкции и тщательно подобранного сплава, индивидуально для каждого цикла дробления. Инновации, применяемые в ME Global, позволили улучшить качество производства брони и повысить надежность мельниц-дробилок.

Кроме того, компания ME Global производит элементы дробилок, гусеничных траков экскаваторных ковшей, бурильного оборудования, шламовых насосов и др., а также занимается литьем на заказ. ME Elecmetal имеет три подразделения с корпоративным офисом в Миннеаполисе, штат Миннесота, США.

Отливки получают из следующих износостойких сплавов (рис.1-4): самозакаливающаяся сталь: (280-578 BHN), закалка в воде и отпуск - сталь (329-578 BHN), марганцовистая сталь (170-240 BHN), хромомолибденовый белый чугун: (601-700 BHN).

Завод в г.Дулусе, штат Миннесота.

Литейное производство в Дулусе выпускает детали и отливки из легированной стали и белого чугуна весом до 7 тонн по вакуум-процессу.

Преимущества вакуумно-пленочной формовки концерна Sinto, накопленный опыт и применение запатентованных технологий позволяют производить наиболее крупные в мире (среди предприятий, использующих V-процесс) износостойкие отливки.

Завод в Дулусе имеет сертификат соответствия ISO 9002.

Оборудование: 2 дуговых электрических печи по 11 тонн, вакуумная формовочная линия концерна Sinto c 6-позиционным формовочным центром, базовый размер опок 1370 х 2440 мм; вакуумный спектрометр и углеродный анализатор Leco; комплексные устройства термообработки для отжига, нормализации, отпуска и жидкой закалки (в масле или воде).

Производительность вакуум-пленочной формовочной линии 25400 тонн отливок в год, весом от 135 до 7250 кг, сериями от 1 шт. до 100 и более.

Износостойкие сплавы

- Самозакаливающаяся сталь: (280-578 BHN)

- Закаленная в жидкости и отпущенная сталь (329-578 BHN)

- Хромомолибденовый белый чугун: (601-700 BHN)

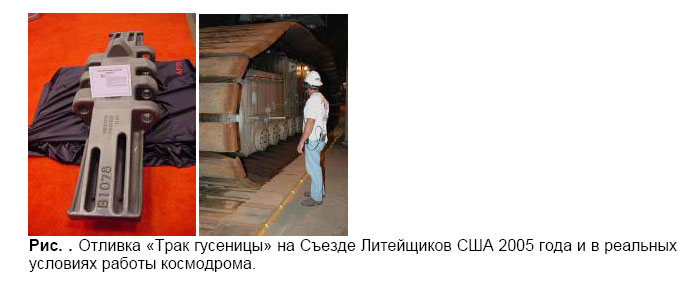

Именно на заводе ME Elecmetal в г. Дулус на линии вакуум-пленочной формовки (концерн Sinto) была произведена стальная отливка трака гусеничного транспортера космического ракетоносителя «НАСА», признанная лучшей отливкой 2005 года по общему решению ассоциации литейщиков США.

Трак гусеничного транспортера «Шаттл».

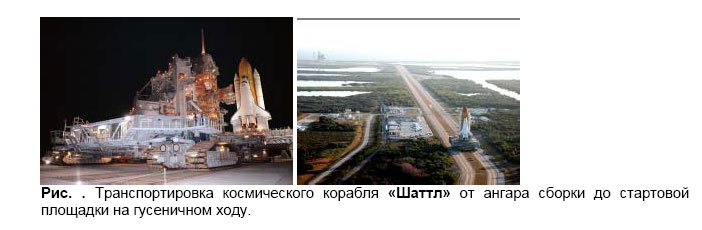

Гусеничный транспортер - это огромное сверхмощное транспортное средство на гусеницах, используемое в центре космических полетов им. Кеннеди для транспортировки космического корабля «Шаттл» от ангара сборки до стартовой площадки.

Оба гусеничных транспортера изначально конструировались для ракетоносителей миссии «Аполлон», но в настоящий момент используются в космическом агентстве «НАСА» для транспортировки космических кораблей «Спейс Шаттл». Каждый такой транспортер весит около 2.722.000 кг и перевозит на себе до 5.443.000 кг полезного груза. Скорость транспортера ок. 1,6 км/ч, а приводится в движение он электромоторами с приводом от дизельных двигателей. Двигатели потребляют 3,8 л топлива на каждые 15 метров (т.е. ок. 25000 литров на 100 км).

Считая годы использования с ракетоносителями, транспортеры проделали путь в 4000 км, т.е. практически расстояние от центра космических полетов им. Кеннеди до Лос-Анджелеса по скоростной автомагистрали между штатами или же расстояние от центра полетов до Нью-Йорка и обратно.

Каждый гусеничный транспортер приводится в движение четырьмя приводными агрегатами - тягачами, по одному с каждого угла транспортера. Тягач напоминает обычный бульдозер и имеет две гусеницы, состоящие каждая из 57 траков, сцепленных вместе. При этом длина каждой гусеницы составляет более 36 м. Имея 8 гусениц для четырех приводных устройств, общее число траков на одном транспортере составляет 456 шт.

Каждый трак составляет 2300 мм в длину, 630 мм в ширину и весит около 950 кг. Все гусеничные элементы выполнены из стали для большей прочности и долговечности. Центральная секция каждого трака имеет полую структуру коробчатого сечения для уменьшения веса без потери прочности и устойчивости. Верхняя часть каждого трака (башмака) имеет два центральных гребня, которые служат направляющими для роликов приводных устройств. Обе стороны трака имеют несколько пальцев сцепки для соединения с соседними траками, в итоге образуя целую гусеницу. Центральные гребни и пальцы сцепки являются частью конструкции трака и именно на них приходится критическая нагрузка, поэтому к этим элементам предъявляются особенно высокие требования по прочности и долговечности.

Внешние крылья имеют конусообразную форму. Максимальная толщина стенки отливки составляет 16,5 см, а самая тонкая секция - 2,54 см.

Впервые траки для обоих транспортеров (более 1000 шт.) были выпущены в 1965 году по заказу космического агентства НАСА для ракетоносителей миссии Аполлон.

Первые неисправности были установлены в 1986 году, когда вдоль роликового погона одного из траков были обнаружены длинные трещины. В 1990 году во время транспортировки Шаттла к стартовой площадке внезапно вышли из строя два трака, треснув от роликового погона до пальцев сцепки. Места крепления переломились и старая гусеница распалась. Проведенные в 2003 году проверки и тесты выявили различные трещины почти на 100 траках. Таким образом, необходимость замены гусениц была налицо. А из прессы всегда сложно понять почему отменяют запланированные полеты, видимо литейщики тоже имеют к этому отношение.

Во время последующих испытаний в марте 2004 года первый гусеничный транспортер с установленной измерительной аппаратурой проделал путь в 2,5 км для определения характеристик прочности. Эта проверка показала, что еще 10 траков треснули и подлежали замене. Неудивительно, ведь они были изготовлены по устаревшим технологиям, так как, вакуум-процесс в 60-х был неизвестен.

Вакуум-пленочная технология появилась около 30 лет назад в виде опытных производств и только в 90-е годы были окончательно доработаны новые технические решения и способы нагрева и наложения пленки с нужными параметрами равного трехмерного растяжения, а также появились многие другие технические и технологические «ноу-хау», по результатам многолетних исследовательских и проектных работ HWS-Sinto.

Детальный анализ дефектов в лаборатории НАСА/ЦУП показал, что причиной поломки траков явилось усталостное изменение свойств материала. Такое разрушение было вызвано внутренними литейными дефектами, которые затем через сегрегированную неоднородную микроструктуру распространились и на наружную поверхность.

На основании экспертизы эксплутационных показателей и анализа неисправностей, проведенных в 2004 году, инженеры НАСА сделали следующие заключения:

- Используемые траки транспортера уже исчерпали или свой ресурс или близки к этому

- Восстановление траков не эффективно и с финансовой точки зрения

- Резервных траков хватит только на два использования транспортера

В НАСА пришли к выводу о необходимости новых гусениц для транспортера.

Технологические требования и график производства.

Весной 2004 года «НАСА» объявило тендер на производство и поставку 1044 траков для замены старых и 132 штуки как запасных.

По условиям тендера требовалось выполнить траки со строгими требованиями к качеству в три фазы: Фаза 1 включала разработку и испытание литой конструкции и технологии литья для производства опытных моделей, которые отвечали бы конструктивным требованиям. Начало фазы пришлось на май 2004 года, а решение о производстве было принято уже в августе того же года. Фаза 2 и 3 включала производство 1044 траков за два этапа для оснащения двух гусеничных транспортеров в 16-ти недельный период. Фазы 2 и 3 были начаты в августе 2004 года и по плану завершились окончательной поставкой в январе 2005 года.

Требования к тракам гусеничного транспортера.

Специалисты «НАСА» задали четкие эксплутационные параметры и технологические требования:

- предел прочности на разрыв - 8963,5 кг/см²

- нижний предел текучести –7584,5 кг/см²

Требования к твердости были определены для 21 критической точки на отливке и разделены на 3 зоны ответственности:

- Требования по твердости по Бринеллю (BHN) для центральных гребней и роликового погона составляли от 294 до 327 BHN.

- Твердость зоны пальцев сцепки составлял от 286 до 344 BHN.

Чтобы добиться требуемой твердости в разных секторах отливки строение микроструктуры отливки должно четко контролироваться, что требует точного регулирования процесса термообработки (нагрев-закалка-отпуск).

Требования к обеспечению качества были также очень жесткими и касались как параметров процесса заливки, так и общей проверки, тестирования, а также разрушающего и неразрушающего контроля отливок. Главные показатели проектирования – требования к исполнению, производству отливок и затратам тесно взаимосвязаны. Поэтому перед инженерами и проектантами стояли три основные задачи:

- Выбор стального сплава, отвечающего всем механическим требованиям и обеспечивающего высокое качество отливок такого крупного размера;

- Выбор метода формовки, обеспечивающего необходимое качество поверхности и размерные допуски;

- Разработка конструкции отливки и формы, для получения отливки без трещин и без лишних затрат.

- Выбор стального сплава.

В начале исследований выбор инженеров «НАСА» пал на стальной сплав AISI 8640 (высокопрочный, высокопрокаленный стальной сплав с масляной закалкой, состав A8640 - 0.38-0.43C, 0.75-1.00 Mn, 0.15-0.30 Si, 040-0.60 Cr, 0.40-0.70 Ni. 0.15-0.25 M), чьи прочностные свойства посчитали достаточными для долгого срока службы. Но, сложное поперечное сечение трака требовало быстрой водной закалки для обеспечения необходимой прочности и твердости сплава 8640, и во время водной закалки первый опытный образец сильно треснул в местах, не поддававшихся ремонту.

Сложная ситуация потребовала найти альтернативный сплав, который бы давал необходимую прочность, твердость, микроструктуру при оптимальной термообработке, который в то же время проходил бы водную закалку не трескаясь в поперечнике.

Инженеры ME Elecmetal рассматривали два альтернативных Cr-Ni-Mo стальных сплава:

- AISI 8630 (0.27-0.33C, 0.60-0.95 Mn, 0.15-0.30 Si, 0.35-0.65Cr, 0.35-0.75 Ni, 0.15-0.25 Mo)

- AISI 4320 (0.17-0.23C, 0.40-0.70 Mn, 0.15-0.30 Si, 0.35-0.65Cr, 1.55-2.00 Ni, 0.20-0.30 Mo)

Испытания этих двух сплавов показали, что их прочностные свойства не соответствовали требованиям, хотя и были близки к ним и могли быть модифицированы добавлением лигатуры для повышения прочности и твердости, достаточных для крупного литья.

Испытания отливок и термообработки, а также механические тесты далии следующие показатели для двух модифицированных стальных сплавов.

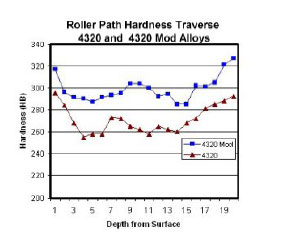

Модифицированный стальной сплав AISI 4320. Когда из термообработанного стандартного сплава AISI 4320 была изготовлена пробная отливка, она прошла закалку в воде без появления трещин, но полученное изделие не имело достаточной прочности и твердости в более толстых секциях отливки. Тогда состав сплава был модифицирован добавлением легирующих присадок для увеличения твердости.

На рисунке показано число твердости по Бринеллю опытного экземпляра трака. Из схемы видно, что модифицированный сплав 4320 (синий график) соответствует необходимым требованиям по твердости (280-320 HB). После термообработки, закалки и отпуска тестовая отливка из модифицированного AISI 4320 не треснула, показав полное соответствие требованиям по твердости и прочности во всех секциях отливки. Модифицированный сплав 4320 имел мартенситно- бейнитную микроструктуру во всех критических секциях и имел необходимые параметры прочности на разрыв, пределу текучести и твердости.

На рисунке показано число твердости по Бринеллю опытного экземпляра трака. Из схемы видно, что модифицированный сплав 4320 (синий график) соответствует необходимым требованиям по твердости (280-320 HB). После термообработки, закалки и отпуска тестовая отливка из модифицированного AISI 4320 не треснула, показав полное соответствие требованиям по твердости и прочности во всех секциях отливки. Модифицированный сплав 4320 имел мартенситно- бейнитную микроструктуру во всех критических секциях и имел необходимые параметры прочности на разрыв, пределу текучести и твердости.

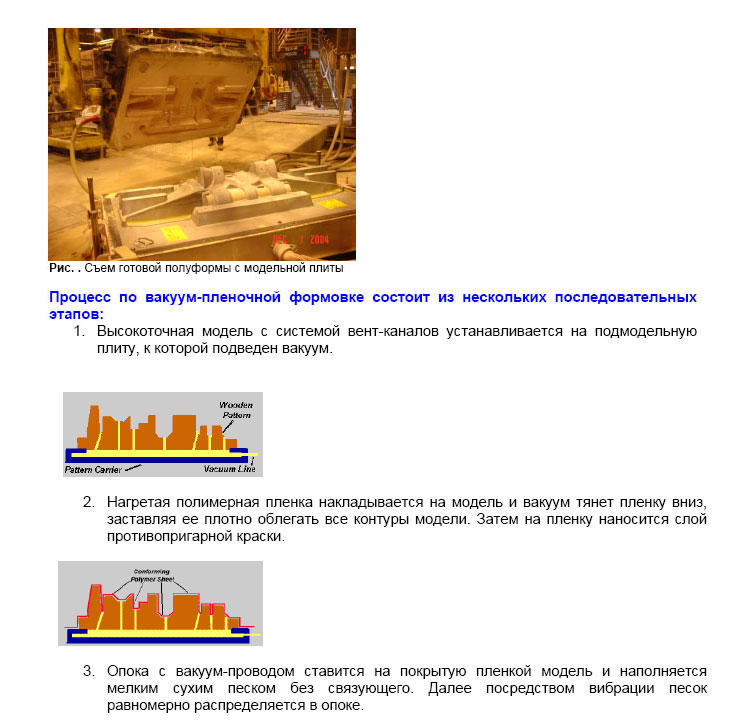

Производство форм по V-процессу.

На заводе ME Elecmetal используется вакуум-пленочная формовка (V-процесс) для производства песчаных форм с высокой размерной точностью, превосходным качеством поверхности, нулевым модельным уклоном и неограниченным сроком службы модельной оснастки.

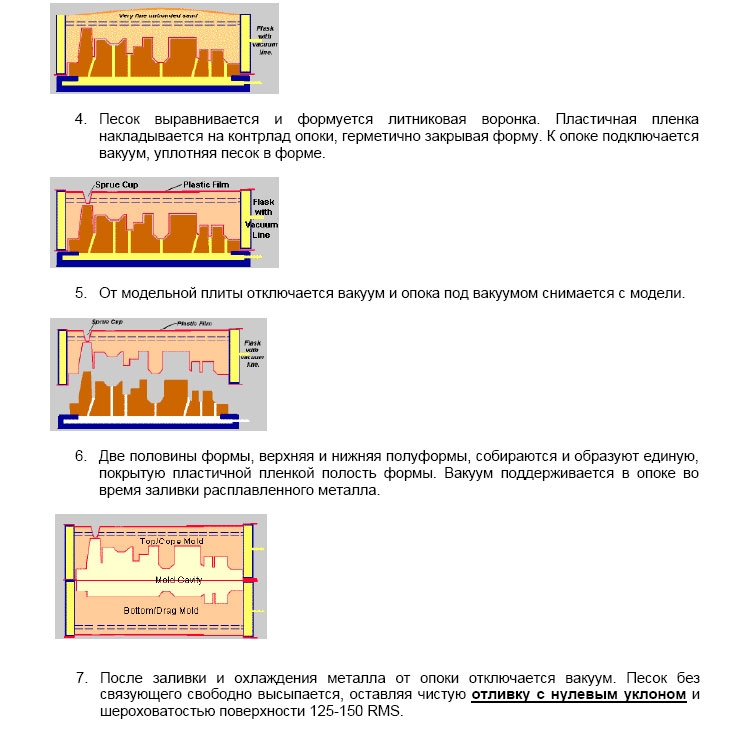

Основные параметры процесса:

V-процесс использует вакуум, который уплотняет сухой сыпучий песок без связующего вокруг модели в герметично закрытой опоке, к которой подведен вакуум от насосов

Процесс использует специальную высокопластичную прочную полимерную пленку чтобы «запечатать» открытые лад и контрлад песчаной формы, образуя полости нужной конфигурации.

Вакуум внутри формы обеспечивает давление, которое удерживает песок по контурам модели даже после того, как сама модель удалена.

V-процесс может использоваться для литья практически всех типов металлов для производства всех размеров и форм отливок.

Контроль затвердевания отливок.

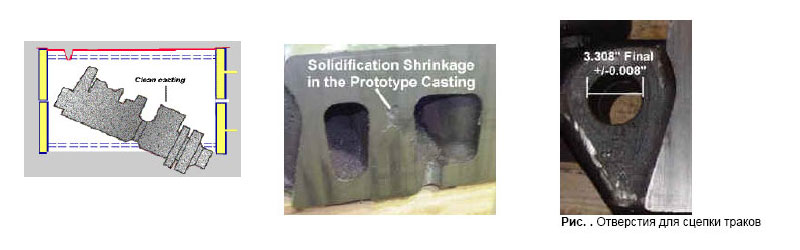

Анализ дефектов старых оригинальных отливок показал, что при затвердевании в теле отливки трака, во внутренних секциях имела место усадка и пористость.

Моделирование затвердевания на ME Elecmetal подтвердила потенциальную усадку в этой зоне отливки. После того, как был произведен и тестирован первый новый опытный образец аналогичной оригинальному по конструкции, проверка показала, что прототип имел ту же самую проблему - усадку в центре конструкции.

Моделирование затвердевания.

Моделирование затвердевания представляет собой компьютерный анализ, используемый в литейной промышленности для расчета температуры, фазового соотношения, пористости и микроструктуры в различных секциях отливки. Моделирование затвердевания это важный процесс в проектировании самой геометрии для производства качественных отливок без дефектов. Инженеры ME Elecmetal изменили конструкцию отливки, придав ее центральным секциям конусный вид для лучшего распределения расплавленного металла и затвердевания отливки трака. Моделирование позволило определить, что изменение геометрии отливки позволит устранить эффект усадочных раковин, полостей, трещин. Когда был отлит первый новый образец, инспекция и послойный анализ показали, что центральная секция отливки была однородно затвердевшей без следов пористости.

Характеристики полученной отливки заданной формы.

Одним из преимуществ отливки было то, что вакуум-процесс производства позволил получать параметры конфигурации отливки, близкие к заданным. Появилась возможность снизить или вообще полностью отказаться от дорогого процесса механической обработки. Каждый палец сцепки на отливке имел отверстие диаметром прибл. 84 мм для установки пальца. Размер и расположение отверстий четко регламентировались и имели точные допуски. В ходе производства эти отверстия были сформованы прямо в пальцах сцепки простановкой песчаных стержней в форму. Отверстия, образованные стержнями, очень просто доводятся до нужных размеров путем двухступенчатой обработки сверлильной головкой. Использование стержней в процессе заливки исключило дорогостоящую операцию полного рассверливания всех семи отверстия для каждого трака.

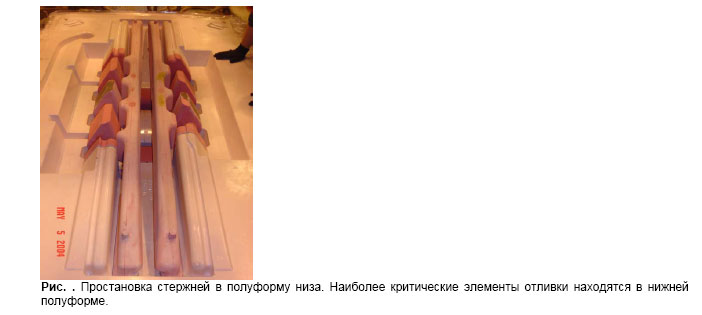

Установка элементов формы.

Правильная установка элементов в форме для заливки явилась важной предпосылкой для производства качественных отливок. В данном случае пальца сцепки и центральные гребни являлись критическими зонами в конструкции трака, т.к. имели наиболее строгие механические требования и подвергались наибольшим нагрузкам, поэтому вопрос установки модели в форму был особенно актуален. При возникновении литейных дефектов (пористость, различные включения), они, как правило, имеют тенденцию подниматься и скапливаться в верхней половине отливки. Поэтому отливка должна была располагаться таким образом, чтобы механически обрабатываемая поверхность и критические секции находились именно в нижней полуформе. Модель трака была помещена ребордой в нижнюю опоку так, что его плоская поверхность располагалась в верхней части формы. Такое размещение наиболее критических участков внизу было наиболее удачно из-за отсутствия включений и пористости.

Стержни.

Стержни представляют собой модели из смеси, которые проставляются внутрь формы, образуя внутренние и внешние элементы поверхности отливки. При создании трака инженеры-литейщики компании ME Elecmetal использовали 19 стержней - 2 больших стержня для образования полостей в центральной части отливки и 17 меньших по размеру стержней для формования пальцев сцепки и отверстий в них, а также образования деталей поверхности трака. Всего на производство стержней только для одного трака было потрачено больше 300 кг. песка.

Окончательная конструкция модели.

Модели были выполнены из дерева, т.к. при использовании V–процесса отсутствует износ модельной оснастки. На верхней части модели были установлены 10 элементов литниковой системы, которые служили прибылями, питающими труднодоступные секции отливки жидким металлом во время затвердевания отливки в форме. Каждый трак изготавливался в отдельной форме, при этом обе полуформы размещались в опоках размером 1370 x 2440 мм.

Процесс заливки включает в себя четыре стадии:

- Расплавленная сталь (температура 1565 °С) заливается в собранную песчаную форму, изготовленную по V- процессу и оставляется в опоке на 40 часов для охлаждения;

- После охлаждения отливка удаляется из формы и «освобождается» от формовочного песка;

- Отливка проходит дробеструйную обработку;

- Литники отбиваются и линии заусенца вместе с остатками литников шлифуются начисто.

Термообработка.

Термообработка трака явилась финальным шагом в обеспечении необходимых параметров прочности, твердости и микроструктуры отливки трака. Каждая отливка была подвергнута термообработке в цикле нагрева до высокой температуры, водной закалки и отпуска. Тщательный контроль диапазона температур, смешивания и температуры воды были необходимы, чтобы снизить риск образования трещин.

Механическая обработка.

Финальная мехобработка отверстий для сцепки поводилась на горизонтально-расточном станке на заводе Реммеле Инжиниринг (Биг Лейк, Миннесота). Все допуски на диаметр отверстий, их положение, шаг и обработку поверхности были в точности соблюдены.

Контроль качества.

НАСА выдвинуло очень строгие требования по контролю качества трака гусеницы. Контроль распространялся как на управление технологическим процессом и его документирование, так и на анализ и тестирование готовых отливок. Начальная фаза определяла процессы производства формы и стержней, плавку и заливку, тепловую, финишную и механическую обработку отливок.

Тестирование и инспекция отливок включали:

- Тестирование 21 точки твердости на каждой отливке

- Инспекция обработки внешней и внутренней поверхностей и магнитно-порошковая дефектоскопия каждой отливки

- Анализ каждой отливки на соответствие требованиям по высоте и плоскости поверхности

- Контроль размера и положения обработанных деталей сцепки

- Произвольно выбирался один из каждого десятка траков для ультразвукового и радиографического исследования

- Один из каждых 32 траков был подвергнут полному размерному контролю.

- Один из каждых 57 траков был подвергнут разрушающему анализу для проверки внутренних размеров, прочности, однородности микроструктуры, твердости и механической прочности

Результат.

За 6 месяцев команда ME Elecmetal с успехом разработала, смоделировала, произвела и поставила свыше 1000 однотонных стальных отливок. Такой успех требовал детальной совместной конструкторской работы и оптимизации производства командой инженеров-литейщиков компании ME Elecmetal и конструкторами НАСА.

Основные выводы.

Тесное сотрудничество и постоянный обмен информацией был чрезвычайно важен для быстрой и эффективной разработки проекта, определения процессов и руководства контроля качества. Утверждение конструкции на стадии моделирования было решающим для выбора качественного сплава, а моделирование затвердевания стало важным инструментом в создании наиболее эффективной конструкции в положенные сроки. Шесть месяцев производства, дальнейшие проверки, а также сложности, связанные с большим количеством производимых отливок однотонных траков требовали от их создателей уверенного управления проектом, гибкости в принятии решений и планировании производства.

Очевидные преимущества производства траков гусеничного транспортера из стали по вакуум-процессу. Быстрое, экономически выгодное производство. Конструкторская гибкость, быстрый период освоения производства, близость формы отливок к окончательной, а также мощный производственный потенциал позволили соблюсти 6-ти месячный срок поставки по плановой стоимости. Можно с большой уверенностью утверждать, что более тысячи новых отливок трака из сплава с заданными характеристиками будут служить на протяжении всего срока программы космического Шаттла, а также для транспортировки следующих поколений космических кораблей.