Обеспечение предприятий литейного производства исходными материалами стало важной проблемой в настоящий период развития.

В литейном производстве используется большое количество разнообразных исходных материалов, от качества которых в большой степени зависит, как качество выпускаемой продукции, так и экономические показатели производства.

На смену планового централизованного снабжения предприятий исходными материалами пришло индивидуальное в значительной степени неуправляемое снабжение, которое имеет, как положительные, так и отрицательные аспекты экономического стимулирования производства.

Анализ показал, что экономические показатели ряда предприятий Урало-Сибирского региона в значительной мере ухудшились при переходе на новые формы снабжения исходными материалами. Это связано с рядом причин, которые не всегда учитываются, как службами снабжения предприятий, так и, в основном, технологическими службами.

Известно, что при переходе на новые формы хозяйствования во многих отраслях были нарушены прямые связи с поставщиками исходных материалов, которые обычно гарантировали поставку высококачественных материалов в соответствие с установленными техническими требованиями.

Многие исходные материалы, ранее поставляемые из удаленных регионов, например с Украины, Армении, Казахстана, в настоящее время заменяются материалами местного производства, которые зачастую не соответствуют научно обоснованным техническим показателям.

Отрицательно проявляется тенденция замены поставок по прямым связям на поставки по многоступенчатой системе посредников. При этом, посредники, зачастую, необоснованно завышая цену поставляемых материалов, не гарантируют соответствие их техническим нормам, так как опираются лишь на техническую документацию основного поставщика.

Вместе с тем, экономические показатели, связанные со снабжением производства исходными материалами, во многом определяются экономической политикой руководства конкретных предприятий, наличием необходимых для снабжения оборотных средств и недостаточным уровнем технических знаний у работников основных и вспомогательных служб в вопросах характеристик потребляемых исходных материалов.

Значительное влияние на экономический аспект снабжения исходными материалами оказывает инфляционный процесс. С этой точки зрения у предприятий есть определенная возможность нивелировать отрицательное влияние инфляции. Она заключается в детальном изучении и определении соотношения закупочных цен и объемов приобретения материалов. Этот экономический аспект давно известен в рыночной экономике и им широко пользуются в зарубежных странах. Он связан с заключением долговременных договоров с поставщиками материалов на договорных условиях, на договоренности по снижению цен при единовременных увеличенных объемах поставок и другими условиями.

Однако для условий литейного производства этот аспект связан с необходимостью глубоких и широких знаний характеристик исходных материалов и их технологических возможностей. Это связано с тем, что в литейном производстве используются материалы, которые могут длительно храниться на складах без заметного изменения исходных свойств и материалы, свойства которых сильно зависят от условий и длительности их хранения.

В связи с этим, в данной работе представлены результаты некоторого анализа свойств исходных материалов для литейного производства с точки зрения возможности их хранения на складах и последующего использования в производстве.

Известно, что в качестве основных материалов при производстве отливок из чугуна и стали являются стальной и чугунный лом, доменные чугуны. Обычно длительность хранения этих материалов не ограничивается, поэтому их приобретение количественно также не ограничивается и связано лишь с наличием оборотных средств и предпочтительностью предложений поставщиков.

Однако другие материалы, применяемые в литейных технологиях, требуют тщательного экономического анализа и оценки их свойств. Важными для анализа с этой точки зрения являются литейные связующие материалы.

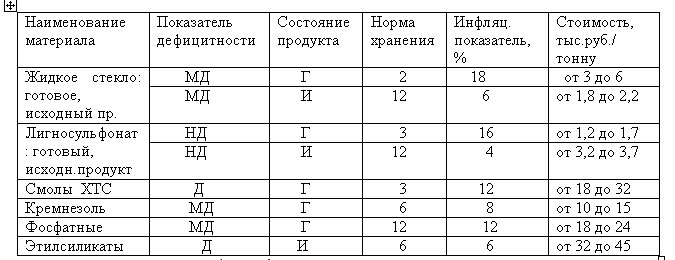

При анализе приняты следующие характеристики: дефицитность материала (“Д” - дефицитный; “МД” - мало дефицитный, НД – не дефицитный), состояние поставляемого продукта (материал специального производства в готовом виде для использования “Г”, исходный продукт “И” для приготовления связующего в условиях производства), нормативный срок хранения (в месяцах), инфляционный годовой показатель с 2000 по 2001 г. (%), сравнительная стоимость материала, руб. Результаты анализа по трем заводам (ЧТЗ, Курганмашзавод, ОАО «Техоснастка») представлены в табл.

Указанные в табл. цифры пределов стоимости материалов связаны с разными марками приобретаемых материалов. Однако они отражают в целом сравнительный стоимостной класс связующего материала.

Как видно в табл., наиболее дешевыми связующими материалами являются жидкое стекло и лигносульфонаты. Интересно отметить, что готовое жидкое стекло оказывается почти в два раза дороже исходного продукта – твердой силикат-глыбы. Поставщики объясняют это дополнительными затратами при изготовлении жидкого стекла из силикат-глыбы. Однако, как показал анализ, высокая стоимость готового жидкого стекла не адекватна дополнительным затратам на его приготовление.

Высокая стоимость жидкого стекла определяется тем, что не все потребители этого связующего материала имеют возможность готовить его сами из твердой силикат-глыбы. Анализ показал, что те предприятия, которые сами готовят себе жидкое стекло из силикат-глыбы, имеют высокую рентабельность при его использовании, так как из одной тонны твердого исходного продукта получают 2,2…2,5 тонны готового жидкого стекла.

При этом, срок хранения твердой силикат-глыбы во много раз превышает этот показатель готового жидкого стекла. Отсюда ясно, что предприятиям – потребителям большого количества жидкостекольного связующего, целесообразно организовывать его изготовление у себя из твердой силикат-глыбы.

Это тем более экономически выгодно, так как закупку силикат-глыбы можно делать впрок. Как видно в табл., нормативный срок хранения твердого исходного продукта в несколько раз превышает этот показатель для готового жидкого стекла. Однако, практика показывает, что при хранении силикат-глыбы в сухих помещениях их срок хранения может быть значительно увеличен. Также видно, что инфляция меньше отражается на стоимости исходных продуктов, чем на стоимости готовых материалов (это относится и к жидкому стеклу и к лигносульфонатам).

Несколько по иному сложились цены на приобретение связующих на основе лигносульфонатов. Как видно из табл., в отличие от жидкого стекла стоимость готового лигносульфонатного связующего значительно ниже стоимости твердого исходного продукта.

На приготовление лигносульфонатного связующего из твердого исходного продукта также требуются дополнительные затраты, связанные с использованием нагретого пара и затратами на обслуживание технологического оборудования. Анализ показал, что предприятиям - изготовителям выгодней продавать более дешевый жидкий исходный продукт, так как он является промежуточным продуктом технологической цепочки производства.

Твердый лигносульфонат получают из жидкого раствора исходного готового продукта путем выпаривания избыточной влаги. Поэтому стоимость твердого продукта повышается.

Поэтому потребителю необходимо производить расчет, какой продукт выгодней приобретать. Если поставщик расположен близко от потребителя, то выгодней приобретать готовое лигносульфонатное связующее. Если же поставщик расположен на значительном удалении, то выгодней приобретать твердых исходный продукт с последующим приготовлением связующего непосредственно у себя. Это объясняется тем, что затраты на доставку жидкого связующего могут значительно превысить затраты на его приготовление в условиях своего производства.

Анализ показал, что затраты, которые потребуются на организацию изготовления у себя связующих материалов из исходных продуктов, вполне окупаются за короткий срок. Об этом свидетельствует опыт работы ряда предприятий: Челябинского механического завода, Курганского машиностроительного завода, Челябинского тракторного завода и других. Опыт показывает, что окупаемость затрат на организацию приготовления связующих из исходных продуктов не превышает 3-х месяцев при объемах потребления от 10…15 тонн в месяц готового связующего материала.