Данная статья предлагает Вашему вниманию краткое изложение презентации подготовленной старшим техноголом компании GEMCO CAST METAL TECHNOLOGY Марком Дж. Айнсворсом в сотрудничестве с двумя соавторами. Презентация была представлена на конференции по вопросам литья по газифицируемым моделям в городе Падерборн (Германия), которая проводилась 11-12 октября 2006 года.

GEMCO CAST METAL TECHNOLOGY ( www.gemco.nl ) является лидирующей независимой компанией в сфере литейного производства, предоставляет услуги консалтинга и инжиниринга, а также выступает в роли ганерального подрядчика. Деятельность компании быстро развивается в Российской Федерации, Украине и Белорусии. За дополнительной информацией вы можете обратиться в Московский офис к Марие Богдановой, менеджеру по развитию бизнеса, тел: +7 (495) 974

Краткое изложение

Целью недавно проведенного исследования являлось изучение факторов, которые влияют на качество конечного продукта во время заливки алюминиевых сплавов с применением процесса литья по газифицируемым моделям.

Исследование проводилось для определения роли покрытия в процессе удаления продуктов распада жидких моделей.

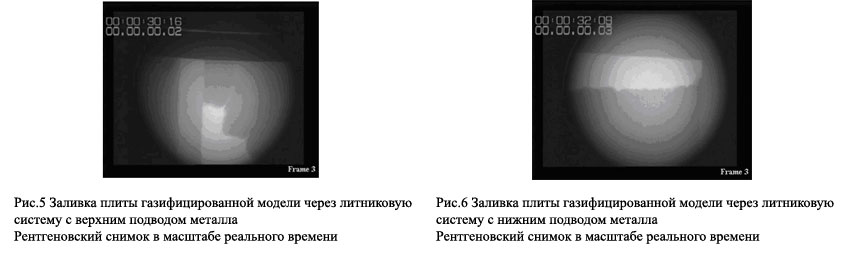

Эксперименты показали, что покрытие может абсорбировать жидкий полистирол, что, в свою очередь, зависит от распада полистирола на жидкость с достаточно низкой молекулярной массой. Более того, рентгеновское изображение эксперимента вертикальной заливки металла самотеком в режиме реального времени, показало, что на границе поступающего металла образовались пальцевидные выступы, независимо от того, поступил ли металл в модель сверху или снизу.

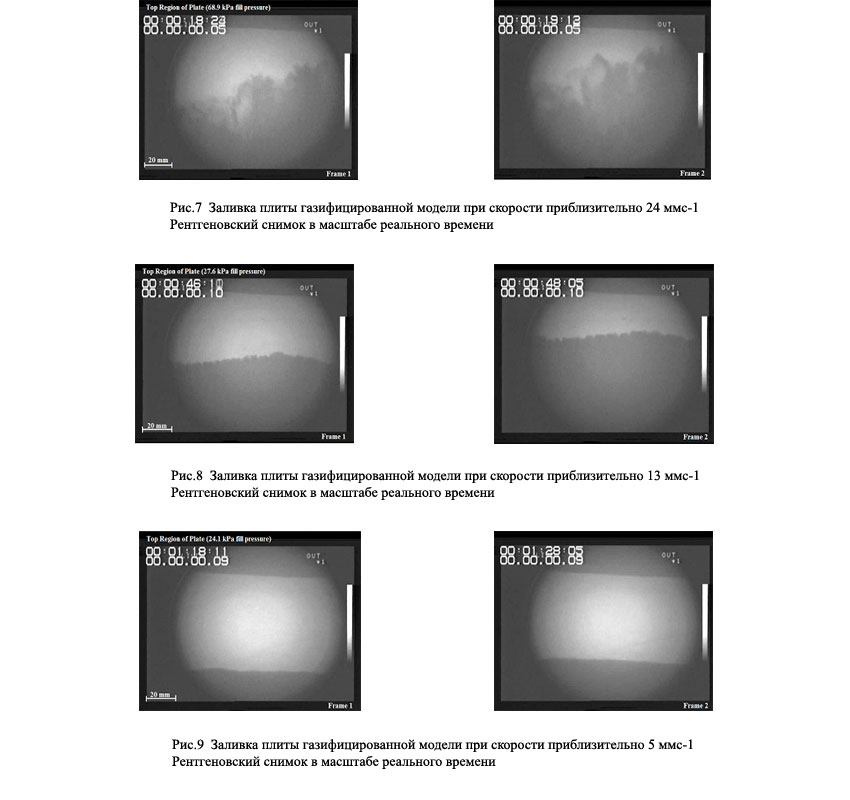

Эксперименты по заливке методом противодавления показали, что при понижении скорости заполнения формы, также уменьшается неровность верхнего слоя металла, тем самым, снижая удерживание продуктов разложения полистирольной модели. Приблизительное значение максимальной скорости заливки формы при обеспечении ровного поднимающегося верхнего слоя металла было определено около 5 ммс-1.

Введение

Процесс литья по газифицируемым моделям хорошо известен своим многосторонним применением и является перспективным для более экономичного производства сложных отливок по сравнению с традиционными процессами литья. Однако, в случае литья алюминиевых сплавов, распад пенополистирола связан с большим количеством дефектов, которые приводят к получению отливок с высоким уровнем пористости и с большим процентом производственного брака, особенно на начальных этапах применения процесса [1-3].

При заполнении формы жидким металлом, полистироловая модель, нагреваясь, разлагается. Сначала происходит разрушение пенной структуры полистирола, затем его плавление, с последующим уменьшением молекулярной массы жидкого полистирола, который окончательно распадается на побочные продукты испарения. Было выдвинуто предположение, что поведение покрытия модели в процессе регулировки прохождения распада жидкости и испарения является важным фактором при контроле качества конечной отливки [4,5].

Поскольку данный процесс литья является новым, факторы, влияющие на получение качественного литья, еще недостаточно изучены. Следовательно, существует потребность в дальнейших исследованиях в данной области. Представленные в этой статье эксперименты, изучали роль покрытия в удалении продуктов распада полистирольной модели и воздействие на качество отливок, а также свойства заливки металла контр-гравитационным способом.

Методика проведения эксперимента

Чтобы проверить возможность затекания, продуктов распада жидкого полистирола в покрытие модели, был проведен эксперимент с распадом образца вспененного полистирола в контакте со стандартным покрытием модели (использовалось покрытие с низкой проницаемостью). Схема эксперимента показана на Рисунке 1.

Рис. 1 Экспериментальная схема регулируемого процесса термического распада образцов пенополистирола с покрытием.

Небольшой образец материала полистирольной модели (

Таким образом, были получены образцы полистирола, подвергшиеся различным степеням термического распада. При достижении необходимой температуры образца, образец резко охладили водой, чтобы свести до минимума дальнейший распад полимера, тем самым, сохранив его характеристики при заданной температуре и времени. Затем при помощи гельпроникающей хроматографии была определена средняя молекулярная масса полимера, оставшегося на или внутри каждого покрытия после нагревания. С помощью такого же процесса хроматографии определялись характеристики исходного материала модели. Данный эксперимент проводился на стандартной пенополистирольной модели и пенополистироле, обработанном бромом.

В другом подобном эксперименте, образцы пенополистирола поместили в медную трубку, которую затем погрузили в расплав жидкого алюминия. Как только температура полистирола достигла

Кроме того, пенополистирольные плиты - образцы

Рис.2 Расположение термопар в покрытии и модели для проведения экспериментов по отливке горизонтальных модельных плит (показано на предыдущем рисунке).

Процесс заливки данных отливок также проверялся рентгеновской радиографией в режиме реального времени.

Рентгеновская радиография в режиме реального времени также применялась для изучения процесса заливки плит - пеномоделей в вертикальном положении.

Рассматривалось два способа заливки: в первом - жидкий алюминиевый сплав заливался в стандартную литниковую систему (т.е. стандартной для литья по газифицируемым моделям), который направлялся к впускному литнику сверху или снизу вертикально расположенной модельной плиты, тем самым, заполняя ее сверху или снизу. Подразумевалось, что данный способ отразит практику литья в открытые полости формы, при которой предполагается, что заливкой пресс-формы сверху, можно получить отливку с более изменчивыми (и худшими) механическими свойствами, по сравнению с заливкой полости формы снизу.

Оборудование, использованное при втором способе заливки формы, показано на Рисунке 3.

Рис.3 Экспериментальная схема, используемая для литья плит газифицируемых моделей методом противодавления

В данном эксперименте модель поместили в опоку, расположенную над стальной камерой, содержащей тигель жидкого металла. С помощью избыточного давления, подаваемого в камеру, жидкий металл вытесняется вверх к соединительному патрубку, и попадает в модельную плиту снизу.

Изменяя избыточное давление в камере, скорость прохождения жидкого металла в модельную плиту изменялась, а рентгеновское изображение в масштабе реального времени показало влияние таких изменений скорости на форму жидкого верхнего слоя металла и захват продуктов распада модели жидким металлом по мере заливки пресс-формы.

Данные эксперименты проводились со сплавом Al-10вес%Si-0.3вес%Mg при температуре

Результаты

В Таблице 1 показана молекулярная масса образцов пенополистирола, выдержанных в разных временных рамках при разной температуре во время эксперимента, приведенного на Рисунке 1. Исходная молекулярная масса пены составляла около 290,000.

По мере увеличения температуры в печи, при этом образец убирали при достижении одинаковой температуры (например,

По завершению каждого эксперимента, покрытие изучалось, чтобы определить, пропитал ли распавшийся (жидкий) полимер поверхность покрытия и проник ли он во внутрь покрытия. Результаты показали, что распавшийся полистирол пропитал покрытие с низкой проницаемостью, как только его молекулярная масса уменьшилась до 100,000, а затекание продуктов распада жидкого полимера в покрытие произошло при снижении молекулярной массы до 13,000, т.е. около 5% от исходной молекулярной массы.

Аналогичный эксперимент провели для покрытия с высокой проницаемостью[6] и были выявлены такие же результаты. Увеличение времени и температуры приводили к уменьшению молекулярной массы до тех пор, пока покрытие не пропиталось. А поскольку молекулярная масса продолжала уменьшаться, жидкий полимер затек в покрытие. Тем не менее, в данном случае, затекание произошло при снижении молекулярной массы до 70,000, т.е. около 24% от исходной молекулярной массы.

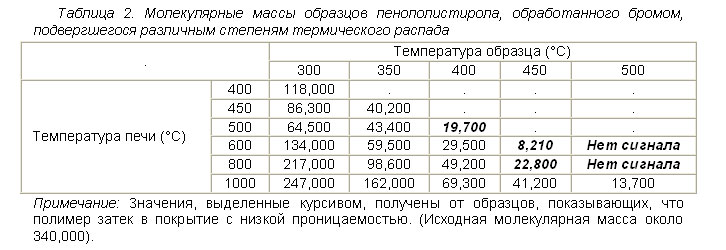

Таблица 2 показывает изменения в молекулярной массе пенополистирола, обработанного бромом. В ней приводится динамика затекания при молекулярной массе ниже 23,000, ее уменьшение на 7% от исходной массы. Материал модели, обработанной бромом, вел себя так же как и необработанная пена, но образование остатка жидкого полимера, имеющего низкую молекулярную массу, происходило при более низких температурах и гораздо быстрее, чем в случае с необработанным полистиролом.

Во время эксперимента с образцами, погруженными в алюминиевый расплав в медной трубке, получившиеся молекулярные массы разложенного полистирола были выше, чем массы, связанные с динамикой затекания. Нагревание образцов до

На Рисунке 4 показаны кривые "температура - время", полученные с покрытия и пеномодели во время заливки пресс-формы, для областей, показанных на схеме Рисунка 2.

Рис.4 Температуры, зафиксированные в покрытии и модели во время заливки горизонтально расположенной модели (используя покрытие с низкой проницаемостью).

На графике, составленном по показаниям всех четырех термопар внутри горизонтальной плиты, резкий угол наклона кривых показывали все термопары по всему верхнему слою металла, а термопары внутри покрытия показали, что здесь температура увеличивалась, но медленно.

Например, к тому моменту, когда жидкий металл достиг термопары 4, расположенной ближе всего к концу плиты, температура термопары, вмонтированной в покрытие в позиции 1, находящейся ближе всего к впускному литнику (и на расстоянии

Во время рентгеновских исследований заливки вертикально расположенных плит в масштабе реального времени, эксперименты по литью без применения давления показали неравномерную поверхность соприкосновения металл-пена, незивисимо заполнялась ли пресс-форма снизу или сверху (см. Рисунки 5 и 6 соответственно).

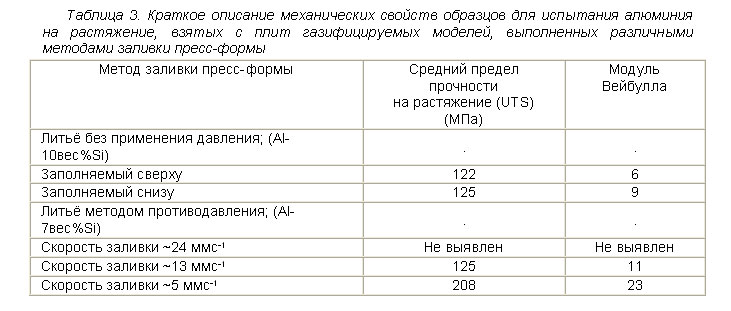

Средние значения предела прочности на растяжение, приведенные в Таблице 3, показывают схожие, низкие значения в каждом случае, значения модуля Вейбулла, используемые здесь в качестве показателя изменчивости способности отливок к растяжению, были также минимальными.

Были определены значения 6 и 9, в то время как значения свыше 20 обычно фиксировались для литья в открытые полости формы. В отливках, залитых контр-гравитационным методом, свойство поднимающегося верхнего слоя металла было достаточно разным. При скорости 24 ммс-1, наблюдалась его значительная неравномерность (см. Рисунок 7). Когда отливки заполнялись медленней, со скоростью 13 ммс-1, движущийся верхний слой металла терял свой неравномерный вид и превращался в так называемый “сотообразный ” (см. Рисунок 8).

По своему виду это похоже на верхний слой металла, показанный на Рисунке 6. Несмотря на очевидное улучшение в процессе заливки пресс-формы, средние значения предела прочности на растяжение (см. Таблицу 3) были все еще минимальными, а значение 11 модуля Вейбулла опять указал на плохое качество отливки. (Данные отливки были выполнены из несколько другого сплава, полученных литьем без применения давления, однако такое сравнение вполне правомочно.) Когда уменьшили скорость заливки формы до 5 ммс-1, получили однородную поверхность металлической модели (см. Рисунок 9). Средние значения предела прочности на растяжение данной отливки значительно улучшились (на 66% по сравнению с отливкой, показанной на Рисунке 8), а модуль Вейбулла увеличился до 23, характерное значение, относящееся к литью в открытые полости формы. Тем не менее, следует отметить, что данная отливка заполнялась очень медленно, и металл преждевременно затвердел до завершения процесса.

Обсуждение

Во время экспериментов по определению воздействия термически разложенного полистирола на покрытие, было выявлено, что как только жидкость достигает достаточно низкой молекулярной массы и, следовательно, вязкости, может произойти затекание жидкого полимера внутрь покрытия. Молекулярная масса, при которой это происходит, зависит от проницаемости покрытия.

После сравнения значений температур, зафиксированных во время заполнения отливки (показано на Рисунке 4), и температур и времени нагревания, необходимых, чтобы произошло затекание, показанное на Рисунке 1 (его результаты приведены в Таблице 1), выяснилось, что затекание жидкого полимера в покрытие происходит после прохождения верхнего слоя металла.

Например, Таблица 1 показывает, что затекание произошло, когда образец поместили в печь при температуре

В случае с полистиролом, обработанным бромом, затекание произошло, когда молекулярная масса сократилась до 19,700 (см. Таблицу 2), процесс занял 830 секунд в эксперименте. Кривые нагрева, показанные на Рисунке 4 для покрытия, где заливка формы заняла менее 60 секунд, хотя и являясь только образцом температуры продуктов распада полистирола, вытесненных на поверхность покрытия модели, показывают, что времени нагрева было недостаточно для распада остатка полимера на жидкость с достаточно низкой молекулярной массой, чтобы абсорбироваться покрытием, по крайней мере, до прохождения верхнего слоя металла.

Следовательно, данные эксперименты объясняют роль покрытия модели в удалении продуктов распада жидкого полимера в процессе литья по газифицируемым моделям. Как предположил г-н Сун и другие[4], жидкий полимер затекает в покрытие при критической температуре. С другой стороны, г-н Джао и другие[5], предположили, что, продукты распада жидкого полимера выталкиваються на поверхность покрытия отливки и не поглощаются покрытием, а остаются там, пока проходит верхний слой металла и, в конечном итоге, испаряются, проходя через покрытие. Данные результаты доказывают, что обе теории частично верны. Продукты распада жидкого полимера, вытесненные на поверхность покрытия отливки остаются там, во время заливки. На поверхности покрытия они продолжают распадаться на вещества с низкой молекулярной массой до тех пор, пока их вязкость значительно не сократится, и они не затекут в покрытие, но это происходит после прохождения верхнего слоя жидкого металла. По этой причине, такое поведение не будет иметь большого влияния на заливку формы, хотя повлияет на ту область покрытия, через которую могут пройти продукты распада испарения модели, и окажет сильное воздействие на качество поверхности.

Внешний вид верхнего слоя жидкого металла, поднимающегося вверх через модель во время экспериментов по литью контр-гравитационным методом, показанные на Рисунках 7-9, свидетельствует о том, что с применением литья по газифицируемым моделям, представляется возможным производить качественные отливки с хорошими и одинаковыми механическими характеристиками (как приведено в Таблице 3). Сравнение внешнего вида верхнего слоя металла на Рисунках 8 и 9 и механических свойств при растяжении отливок, приведенных в Таблице 3, показывает, что только абсолютно однородный, движущийся верхний слой металла, может обеспечить хорошие характеристики отливки. Это представляет проблему, так как если такой однородный верхний слой металла можно получить только такими низкими коэффициентами заливки – это может привести к получению дефектной отливки.

Одним из объяснений изменения формы верхних слоев металла, показанных на Рисунках 7-9, может быть то, что отливка модели контр-гравитационным методом предваряется присутствием объема горячего воздуха, изначально образовавшегося в соединительном патрубке между жидким металлом и моделью, который вытиснится в модель сразу после начала заливки. Быстрое введение данного объема горячего воздуха в основание модели может привести к начальному распаду и частичному разрушению структуры образца, что послужит причиной возникновения очень неоднородного верхнего слоя металла, показанного на Рисунке 7. Тем не менее, переход от “сотообразного” до плоскостного верхнего слоя на Рисунках 8 и 9, говорит о других механизмах, контролирующих форму границы взаимодействия металла и модели, и увлечение продуктов распада модели внутрь отливки.

Заключение

1. Продукты распада жидкого полимера из пенополистирольной модели могут впитываться (затекать) в покрытие модели после их разложения на достаточно низкую молекулярную массу. Такая масса, при которой произойдет затекание, зависит от проницаемости покрытия модели.

2. Рентгеновское исследование в масштабе реального времени процесса заливки методом противодавления вертикальной модельной плиты показали, что равномерную заливку пресс-формы можно достичь при скорости 5 ммс-1, что позволяет производить доброкачественные отливки с хорошими механическими свойствами.

Литература

1. S. Shivkumar, L. Wang and D. Apelian, JOM, 1990, 38-44.

3. S. Bennett, T. Moody, A. Vrieze, M. Jackson, D.R. Askeland, C.W. Ramsay, AFS Trans., 1999, 795-803.

4. Y. Sun, H.L. Tsai and D.R. Askeland, AFS Trans., 1992, 297-308.

5. Q. Zhao, J.T. Burke and T.W. Gustafson, AFS Trans., 2002, 1399-1414.

6. P. J. Davies and W. D. Griffiths, proc. conf., 67th World Foundry Congress,