Из истории

Borden Chemical – американский концерн по производству промышленных химикалиев, который имеет предприятия во многих странах Европы, в том числе в Англии. В конце 70-х годов специалисты-химики концерна Borden Chemical UK признали, что дальнейшее развитие отверждаемых кислотой фурановых смол затруднительно в соответствии с требованиями литейных предприятий. Растворители фурановых связующих и сера кислотных отвердителей часто приводили к проблемам качества поверхности, металлургическим проблемам, а также проблемам негативного влияния на окружающюю среду, особенно при литье стали.

Вследствии этих причин был начат исследовательский проект с целью разработки новой системы связующих, которая состояла бы в первую очередь из водорода, углерода и кислорода. В результате исследований появилась щелочная, отверждаемая эфиром и лактоном фенолоформальдегидная смола. Такая самотвердеющая система получила название AlpHaset. Первая партия смолы AlpHaset появилась на рынке в 1982 году. Начиная с этого времени по инициативе концерна происходит постоянное развитие смолы и отвердителей AlpHaset в направлении увеличения прочности смеси и ее регенерируемости, улучшение условий окружающей среды участков формовки, заливки и выбивки. В настоящее время процесс AlpHaset широко применяется при литье стали, чугуна и цветных металлов во всём мире, а концерн Borden Chemical производит продукты AlpHaset во многих странах во всех частях света. Обычно с процессом AlpHaset связывают как хорошее качество поверхности отливки, так и их металлургическое качество, хорошие условия труда на участке формовки, удовлетворительные условия труда на участке заливки и высокую производительность.

Целью этой статьи является обсуждение особенностей процесса AlpHasetÒ и рассмотрение возможностей его применения в Российских условиях.

Свойства и необходимые количества AlpHaset смолы и отвердителей

Смола AlpHaset это щелочное связующее вещество на водяной основе.

Содержание свободных фенолов и свободных формальдегидов AlpHaset-смол концерна Borden Chemical UK очень низкое, смолы не содержат серы. За счёт низкой вязкости смолы AlpHaset сроки её хранения с момента её производства составляют минимум 6 месяцев. Таким образом, смола AlpHaset удовлетворяет всем требованиям, предъявляемым к современным литейным связующим.

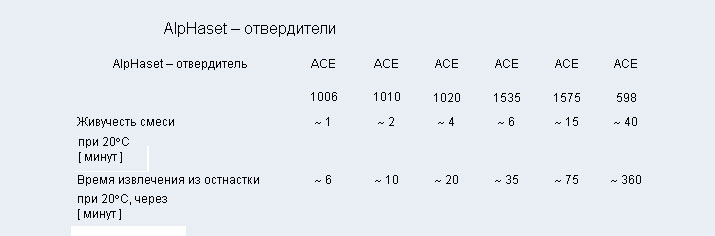

AlpHaset-отвердители представляют собой смесь эфиров, лактонов и карбонатов. Скорость затвердевания смеси регулируется составом отвердителя, а не его количеством. Примеры влияния различных AlpHaset-отвердителей Borden Chemical UK на время живучести смеси и время извлечения из остнастки приведены в таблице:

На этапе приготовления формовочной смеси отвердитель добавляется всегда раньше смолы. Количество отвердителя расчитывается от количества добавляемой смолы и должно составлять 20 – 22 % от количества смолы. Особо мелкозернистые и пылесодержащие пески могут потребовать до 24 % отвердителя для достижения оптимальных значений прочности.

Добавляемое количество смолы при формовке составляет 1,2 – 1,6 % и при изготовлении стержней 1,3 – 1,8 % от количества песка. Соответствующие значения предела прочности на изгиб на хорошем кварцевом песке составляют 150 – 300 Н/см2.

Требования, предъявляемые к свежему песку

Для связующей AlpHaset системы важно, чтобы содержание пыли в формовочном песке было как можно ниже. В остальном система сравнительно не чувствительна в отношении свежего песка. Наилучшие значения прочности достигаются на кварцевом песке, с содержанием мелкодисперсных частиц пыли размером от 0 до 0,125 мм меньше 2% и остатком на сетке 0,125 мм максимально 5%. Средний размер зёрен такого песка составляет 0,25 – 0,30 мм. К сожалению, средний размер зерна песка многих песчаных карьеров России составляет 0,20 – 0,22 мм, доля мелкодисперсной пыли в нём явно превышает 2 %, а остаток на сетке 0,125 мм выше 5%. При работе на таком свежем песке потребность в AlpHaset –смоле составляет 1,4 – 1,6 %, тогда как при работе на свежем песке с содержание мелкодисперсной пыли менее 2 % потребность в смоле составляет 1,2 – 1,3 %.

Для связующей AlpHaset системы важно, чтобы содержание пыли в формовочном песке было как можно ниже. В остальном система сравнительно не чувствительна в отношении свежего песка. Наилучшие значения прочности достигаются на кварцевом песке, с содержанием мелкодисперсных частиц пыли размером от 0 до 0,125 мм меньше 2% и остатком на сетке 0,125 мм максимально 5%. Средний размер зёрен такого песка составляет 0,25 – 0,30 мм. К сожалению, средний размер зерна песка многих песчаных карьеров России составляет 0,20 – 0,22 мм, доля мелкодисперсной пыли в нём явно превышает 2 %, а остаток на сетке 0,125 мм выше 5%. При работе на таком свежем песке потребность в AlpHaset –смоле составляет 1,4 – 1,6 %, тогда как при работе на свежем песке с содержание мелкодисперсной пыли менее 2 % потребность в смоле составляет 1,2 – 1,3 %.

AlpHaset – связующие подходят особенно хорошо для нейтрально-щелочных песков, таких как хромитовые, цирконовые и оливиновые. Низкая теплоёмкость хромитового песка в сочетании с высокой теплопроводностью делает хромитовый песок хорошо подходящим для многих проблемных мест при литье стали и особенно при изготовлении стержней. При необходимости возможно разделение качественного хромитового песка от регенерированной смеси с помощью мощного магнитного сепаратора и использование его в дальнейшем, в смеси со свежим хромитовым песком. Однако с другой стороны переход, к примеру, от формовки с использованием смол с кислотным отверждением на AlpHaset –формовку позволяет без исключения снизить потребность в хромитовом песке.

Требования, предъявляемые к регенерированному AlpHaset – песку

Регенерированный AlpHaset –песок должен быть по возможности без пыли и с равномерной температурой. Доля регенерированного AlpHaset –песка в формовочной смеси, средний размер зерна которого 0,25 – 0,30 мм составляет обычно при формовке 70 – 90 %, а при изготовлении стержней 0 – 50 %. В случае использования кварцевого песка, средний размер зерна которого 0,20 – 0,22 мм в качестве свежего песка, доля регенерированного AlpHaset –песка при формовке составляет обычно 60 – 80 %, а при изготовлении стержней 0 – 40 %. Необходимо следить за потерями при прокаливании регенерированного песка. Допустимыми потерями считаются потери величиной в 0,8-1,6 %, а при литье стали не должны превышать по крайней мере 2,0 %. Превышение данного показателя отрицательно влияет на показатель прочности смеси по причине уменьшения времени живучести смеси.

Факторы, влияющие на отверждение смеси

Количество AlpHaset –смолы и отвердителя в смеси не оказывает значительного влияния на скорость отверждения смеси в том случае, если количество отвердителя составляет 20 – 25 % от количества смолы. Влияние температурного фактора при низких температурах меньше, чем, например, в процессах с кислотным отверждением при использовании фурановых смол. Низкая температура смеси замедляет процесс её отверждения, но с применением более быстрых отвердителей можно гарантировать отверждение даже при температуре песка близких к 00C. Также сквозное отверждение хорошее, даже при низкой температуре смеси. При работе в теплых условиях необходимо помнить, что температура смеси должна быть ниже 35 0C.

Количество пыли, содержащейся в песке также оказывает влияние на отверждение и показатели прочности AlpHaset –смеси. По своим свойствам пыль, содержащаяся в песке делится на два класса: растворимую и нерастворимую в щелочной фенольной смоле.

Растворимая в щелочной фенольной смоле пыль образуется из солей металлов, таких как ацетат кальция и натрия, карбонатов и силикатов. Эти химические соединенения образуются в регенерированной смеси при термическом разложению AlpHaset –смолы при значениях температуры от 200 до 4000C. При повторном использовании песка соли металлов растворяются AlpHaset –смолой и препятствуют отверждению смеси, уменьшая время её живучести. Таким образом, с помощью использования более медленных отвердителей и добавления небольшого количества воды в регенерированную смесь возможно значительное улучшение прочностных свойств смеси.

Нерастворимая в щелочной фенольной смоле пыль, такая как природная песчаная пыль, используемые при литье и обработке расплава вспомогательные продукты, а также присутствующая в формовочном песке инертная пыль влияют на увеличение потребности в AlpHaset –смоле и особенно отвердителе, но не оказывают такого же сильного влияния на отверждение смеси как растворимая в смоле пыль.

Эффективное удаление пыли из свежего и особенно из механически регенерированного AlpHaset –песка является основным условием для достижения хороших значений прочности смеси, таких как прочность на изгиб.

Смесители, подходящие для AlpHaset –процесса

Эффективнее всего перемешивание смеси происходит в смесителе непрерывного действия, рукав которого опорожняется после завершения перемешивания. Подходящимися являются такие типы смесителей, в которых смола и отвердитель подаются в один рукав с быстро вращающимся шнеком (свыше 500 об/мин). Также хорошо подходят типы смесителей, в которые отвердитель подаётся в первый рукав, а смола во второй рукав с быстро вращающимся шнеком.

В то же время ограничено использование для AlpHaset процесса смесителей, в которых смола и отвердитель предварительно перемешиваются в двух разных рукавах, а затем смеси объединяется и перемешивается в третьем рукаве. В случае постоянной подачи смеси такие смесители работают хорошо, но если в процессе формовки имеются перерывы длительностью свыше двух часов, то это отрицательно влияет на неполностью перемешанную с песком смолу, оставшуюся в рукаве смесителя. При этом недостаточно перемешанная смесь приобретает красноватый цвет и показатели прочности снижаются в зависимости от длительности простоя. В случае простоя смесителя более трёх часов рукав необходомо опорожнить. Рукав с отвердителем не требует опорожнения, даже если простой длится несколько дней.

Формовка и изготовление стержней

В процессе приготовления смеси и заполнения форм смесь почти не имеет запаха, что даёт возможность ручного направления и уплотнения смеси. Свежеприготовленная смесь очень текучая и для её уплотнения не всегда требуется вибростол. Часто при формовке лёгких и среднего веса изделий производится легкое уплотнение формовочной смеси с помощью небольшой вибрации после того, как большая ее часть уже находится в форме.

Скорость отверждения смеси регулируется типом отвердителя, количество же остаётся постоянным. Хорошо, когда смеситель оснащён двумя насосами-дозаторами для отвердителей, тогда во время работы появляется возможность выбора при необходимости либо медленного, либо быстрого отвердителя. Ещё лучше если смеситель оснащён таким образом, когда возможно бесступенчатое смешивание двух типов отвердителей с помощью переключателя на панели управления смесителя. Время живучести смеси зависит от типа отвердителя, температуры песка, содержания в нём пыли, а также от количества и состава регенерированного песка в смеси. В случае слишком быстрого затвердевания смеси необходимо перейти на использование на ступень более медленного отвердителя, а также проверить температуру и пылесодержание песка. Важно произвести заполнение формы и уплотнение смеси в течении времени живучести смеси, в противном случае прочность отверждённой смеси останется низкой.

Отделение моделей и стержневых ящиков происходит легко. Извлечение из остнастки возможно без затруднений как на начальной стадии отверждения смеси, так и на более поздней стадии отверждения. В процессе отверждения смеси не происходит выделения тепла, поэтому поверхность моделей сохраняется в хорошем состоянии в течении длительного времени, особенно при нанесении на неё хороших модельных лаков. Отвердители и связующие, используемые в AlpHaset –процессе не размягчают и не повреждают поверхность модели или лака. Но всё-таки при большом расходе связующих рекомендуется использование разделительных составов.

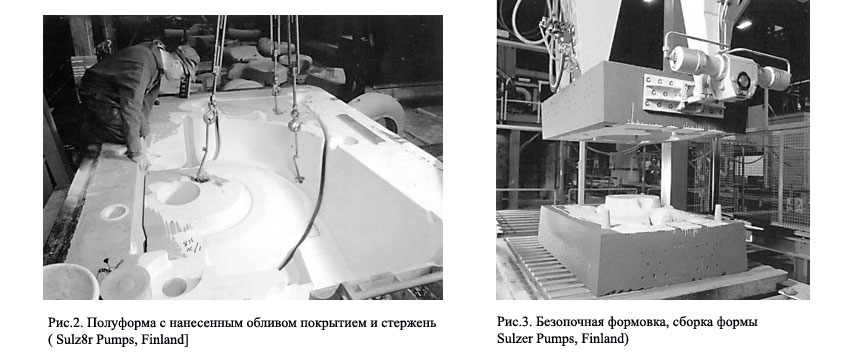

К моменту извлечения из остнастки связующее вещество оказывается так глубоко полимеризованным, что растворители противопригарных покрытий не способны вновь растворить связующее. Таким образом, нанесение противопригарных покрытий возможно сразу после извлечения модели из остнастки независимо от того, применяются покрытия на водяной или на на спиртовой основе. Тепло, образующееся при поджигании спиртового покрытия значительно укрепляет поверхность форм. AlpHaset процесс особенно хорошо подходит для нанесения покрытий методом полива. Покрытие хорошо связывается с поверхностным слоем формы и толщина его слоя получается достаточной даже при быстром поливе.

При литье чугуна, лёгких и цветных металлов часто можно обойтись без противопригарных покрытий. При этом модельная остнастка должна быть высококачественной, а также необходимо использовать более мелкозернистый песок размером 0,20 - 0,24 мм и производить эффективное уплотнение смеси с помощью вибростола.

Время хранения стержней и форм не ограничено, затвердевающая или уже затвердевшая смесь не гигроскопична.

Если при AlpHaset формовке используют более мелкозернистый песок, то и газопроницаемость отверждённой смеси будет соответственно ниже. В этом случае для удаления воздуха и газов, образующихся во время заливки верхнюю полуформу необходимо оснастить достаточным количеством отверстий для удаления газов.

Извлечение модели при использовании AlpHaset – процесса происходит легче, чем при формовке на жидком стекле. При выемке полуформ больших размеров не образуется дефектов поверхности, использование регенерированной смеси считается нормальным, выбивка стержней и форм происходит легко. Проектировка участка формовки при использовании AlpHaset – процесса гораздо проще по сравнению с фурановым процессом. Преимущества возникающие при использованием AlpHaset – процесса, такие как легкое извлечение из остнастки, значительное снижение износа моделей, уменьшение загрязнения и поломок моделей позволяют организовать хранение стержневых ящиков и моделей как можно ближе к месту их использования. Таким образом облегчается операция смены моделей и, особенно, при изготовлении небольших серий изделий, облегчается ведение и управление процессом формовки. При использованием AlpHaset – процесса операцию нанесения покрытий на полуформы можно объединить с операцией извлечения из остнастки, что практически не возможно при использовании смол с кислотным отверждением.

Выбивка форм и регенерация смеси

AlpHaset связующее разлагается термически полностью вокруг отливки при литье бронзы, чугуна и стали, поэтому выбивка форм и стержней происходит легко.

Для выбивки форм и полуформ весом менее 2.000 кг имеются выбивные решётки, которые также служат для дробления крупных комков смеси. Участок пылеудаления и оборудование охлаждения может быть расположен рядом с выбивной решёткой насколько это позволяют площади помещения. Производительность такого участка может достигать 10 т/ч и располагается он выше уровня пола.

Для выбивки крупных форм и полуформ лучше подходит традиционная выбивная решётка, под которой отработанная смесь направляется в воронку и далее с помощью виброэлеватора в дробилку, расположенную под выбивной решёткой. Из дробилки с помощью пневматического транспорта смесь подается в бункер-накопитель горячего песка. Под бункером размещают оборудование пылеудаления и охлаждения песка, после чего песок перемещается либо в бункер-накопитель, либо в приёмный бункер смесителя. Современное оборудование регенерации смеси полностью автоматизировано, а пневматическая транспортировка песка не вызывает износа пневмонасосов и трубопроводов.

Отработанная AlpHaset – смесь легко дробится механически, при этом образуется много пыли. Система пылеудаления, так же как и охлаждения должна быть спроектирована с достаточным запасом по производительности. При литье в смеси образуются щелочные соли металлов, которые присутствуют в виде пылевидных частиц в остаточной плёнке смолы. Эффективный помол смеси и мощная система пылеудаления создают предпосылки для достижения хороших значений прочности при использовании регенерированного песка.

Регенерацию AlpHaset смеси также можно производить термическим способом. Смесь после дробления и просеивания поступает в смеситель, куда добавляются специальные добавки на водной основе и затем в печь, где остатки смолы сжигаются в кипящим слое при температуре свыше 800°C. После этого охлаждённый песок можно использовать вновь в качестве свежего песка или механически смешивая с регенерированным песком. Выделяющаяся при регенерации смеси пыль оседает на опоры кабелей и опасна своим возгоранием. Пожар распространяется медленно и возникает из небольшого, почти не заметного пламени. Поэтому запылённые места регенерационного комплекса необходимо регулярно очищать от пыли.

Проектирование эффективного участка формовки для AlpHaset – процесса

Формовку мелких изделий из алюминия, бронзы, чугуна и стали можно легко и в то же время эффективно организовать методом безопочной формовки. Модель крепится к деревянной подмодельной доске размером, к примеру, 400x400 мм. Подмодельная доска оснащена готовой литниковой системой и деревянной опокой, высота которой выбирается исходя из высоты полуформы. Если модель заформовывается в верхнюю полуформу, то высота нижней полуформы может быть достаточно низкой, даже до 50 мм, с целью экономии формовочной смеси.

Для такой формовки достаточно иметь смеситель небольшой производительности 2,0 – 4,0 т/ч. Рядом со смесителем располагается рольганг. Силами двух человек осуществляется заполнение форм смесью и ее уплотнение, перемещение моделей и заполненных форм по рольгангу. Один человек обслуживает операцию извлечения из остнастки, один человек наносит покрытия на полуформы, например, распылением, один человек производит установку стержней и закрывает формы. Таким образом бригада из пяти человек способна изготовить за смену около 200 небольших готовых к заливке форм. Существенным является то, что смена модели практически не требует времени, поэтому такой способ формовки особенно хорошо подходит для небольших серий изделий. В этом случае используют отвердитель, при котором время живучести смеси около 1 мин и время извлечения из остнастки около 6 – 8 мин. При формовке небольших изделий обычно используется смесь, которая на 20% состоит из свежего песка и на 80% из регенерированного.

Среднетяжелую формовку изделий из алюминия, бронзы, чугуна и стали можно выполнять таким же способом, но смеситель должен быть более производительным. Только в том случае, если формы достигают такого веса, что их перемещение становится не под силу обслуживающему персоналу возникает необходимость в механизированном рольганге. Тогда переворот формы и извлечение модели производится с помощью небольшого подъёмника. Полуформы, изготовленные безопочной формовкой можно поднимать и перемещать с помощью цепей, если в полуформу заформованы две стальные трубы. Покрытие полуформ поливом при AlpHaset – процессе возможно производить сразу после извлечения модели, пока полуформа поднята краном. Следующее поднятие краном верхней полуформы происходит после установки стержней при закрытии формы. Заливка форм может производиться как на рольганге, так и на полу. Подходящим для полуформ размерами около 800x800x250 мм является смеситель производительностью 15 – 18 т/ч. При этом возможно заполнение всей полуформы смесью, время живучести которой менее 1 мин. Извлечение модели происходит через 8 – 10 мин после уплотнения смеси на вибростоле. Производительность такого участка формовки может быть от 60 до 120 готовых к заливке форм в смену при количестве обслуживающего персонала в 5 человек в зависимости от уровня механизации. При среднетяжелой формовке обычно используется смесь, которая на 20% или 30 % состоит из свежего песка и на 80 или 70% из регенерированного.

Когда размер полуформ настолько велик, что их переворот с помощью цепей вызывает затруднения устанавливают механизированную формовочную линию. Одним из вариантов является использование подъёмной техники и переход на формовку в опоках. Если формовочная линия будет оснащена различными местными подъёмниками для перемещения опок, извлечения моделей, нанесения покрытия, установки стержней и закрытия форм, то 5 человек обслуживающего персонала смогут за смену изготавливать 20 – 40 готовых к заливке форм размерами около 1800x1800x400/400 мм. Предпосылкой к этому конечно же является эффективное использование современной, подходящей для этой цели подъёмной техники. Примером могут служить подъёмники, управляемые с пола с помощью кабеля или радиоуправления. Двухскоростные или с бесступенчатой регулировкой оборотов электродвигатели подъемника позволяют производить операции извлечения моделей, установки стержней и закрытия форм с большой точностью. Для такой формовки выбирается смеситель производительностью около 25 т/ч.

Тяжелая формовка осуществляется обычно на полу без помощи рольганга. Для этих целей часто используется смеситель производительностью около 30т/ч и длиной рукавов 5.000 – 6.000 мм. В этом случае уплотнение смеси можно произодить с помощью пневмотрамбовки или ногами. Более высокая производительность смесителя затрудняет установку и крепление возможных охлаждающих кокилей и операцию уплотнения ногами. Смесители большой мощности также часто оснащают двумя насосами для подачи отвердителей. Часто выбирают двухрукавный смеситель с транспортером в первом рукаве и смешивающим рукавом. В этом случае облицовочный слой возможен из свежего кварцевого песка, а наполнительный из регенерированного, либо смеси регенерированного и свежего песков.

Качество поверхности и дефекты литья

Хорошая текучесть смеси на этапе заполнения формы способствует ее равномерному распределению в форме и стержневом ящике. Беспроблемное извлечение из остнастки и великолепная пригодность AlpHaset – смеси для нанесения противопригарных покрытий обливом создаёт отличные предпосылки для достижения гладких поверхностей отливок. Нанесение противопригарных покрытий обливом обеспечивает быстрое получение равномерного по толщине слоя покрытия и гладкой поверхности. Хорошее качество поверхности можно также получать нанесением покрытия распылением или кистью.

Связующая система AlpHaset не содержит серы, снижающей поверхностное натяжение металла. Внедрение металла в смесь при использовании противопригарных покрытий – явление редкое, при условии хорошего уплотнения смеси.

Связующей системе AlpHaset присущи некоторые свойства, которые не встречаются у других холодно-твердеющих смесей. Когда под воздействием расплавленного металла сразу после начала заливки формы растет температура поверхностного слоя формы, то происходит температурное затвердевание поверхностного слоя смеси. Его прочность может возрасти даже в два раза прежде чем начнётся термическое разложение связующей смолы. Благодаря такому поверхностному затвердеванию дефекты, связанные с размывом литниковой системы возникают крайне редко. Такое температурное затвердевание поверхностного слоя формы позволяет, в некоторых случаях, например, при лёгком литье чугуна и цветных металлов обойтись без противопригарных покрытий.

При повышении температуры поверхностная твердость формы и стержня увеличивается под воздействием термической полимеризации до тех пор, пока связующее постепенно не станет пластичным и до его ступенчатого разложения с потерей прочности. Пластичность поверхностного слоя формы, особенно при высоких температурах, как например при литье стали, способствует тому, что дефекты в виде трещин возникают крайне редко.

При разложении AlpHaset-смолы и отвердители не выделяют блестящего угля и, таким образом, не происходит науглероживание поверхности низкоуглеродистых сталей.

Чрезвычайно низкое содержание азота в связующей системе в сочетании с медленным выделением газов во после заливки значительно снижают риск возникновения газовых раковин, особенно при литье стали.

В Финляндии с переходом со смол с кислотным отверждением на AlpHaset процесс существенно снизилась необходимость ремонта стальных отливок с помощью сварки. Часто говорят о том, что потребность в сварочных работах с переходом на AlpHaset процесс составляет 1/5 часть от того, что было при использовании смол с кислотным отверждением.

Воздействие на окружающюю среду

Содержание свободного формальдегида в AlpHaset смоле концерна Borden Chemical ниже 0,06 %. В процессе приготовления смеси и формовки формальдегиды не выделяются, так как и смола и отвердитель приготовлены таким образом, что возможно образующееся небольшое количество формальдегида связывается в полимер связующего. Также в процессе заливки металла количество высвобождающегося формальдегида при использовании AlpHaset смолы концерна Borden Chemical довольно низкое, так как он также связывается в полимер. Поскольку AlpHaset смолы и отвердители не содержат серы, то и образующиеся во время заливки газы не содержат соединений серы.

Количество угарного газа, образующегося во время заливки в результате выгорания связующего значительно меньше, чем при использовании других связующих систем. Вследствие медленного термического разложения связующего вещества образующийся угарный газ постепенно перемешивается с окружающим воздухом. Поэтому замеряемые вблизи форм значения содержания угарного газа оказываются низкими. Многочисленные исследования проб воздуха на участках заливки и выбивки показали, что литейному цеху достаточно отслеживать содержания в воздухе формальдегида и угарного газа. Остальные проанализированные соединения газов присутствуют в незначительных количествах ниже допустимых значений, установленных нормами ЕС. Но всё же многие из соединений газов даже при их малом содержании в воздухе имеют своеобразный запах, который возникает при термическом разложении отвердителей. Единственным решением этой проблемы является хорошая вентиляция литейного цеха.

При проектировании вентиляции для легкой и среднетяжелой формовки стремятся, по возможности, организовать вытяжную вентиляцию в местах заливки и выбивки. При тяжелой формовке рекомендуется 4 – 6 кратный воздухообмен в зоне заливки во время заливки и в течение часа после нее. Обычно пульт управления подъёмными устройствами находится на уровне пола, но если это невозможно, то необходимо следить за содержанием в воздухе рабочей кабины машиниста крана формальдегида и угарного газа и при необходимости оснастить её устройством, обеспечивающим приток свежего воздуха снизу.

Гигиена рабочей зоны

Возможные выплески AlpHaset смол не затвердевают и легко смываютсяводой. Очистка и калибровка смесителя не вызывают затруднений. Песок не налипает на перемешивающие лопатки смесителя и очистка происходит беспроблемно при небольшом расходе связующих.

AlpHaset процесс также хорошо подходит для для использования противопригарных покрытий на водяной основе. В особенности при литье стали становится возможным применение современных цирконовых покрытий на водяной основе с высоким содержанием твёрдого вещества в сочетании с эффективной печной сушкой полуформ до 20 мин.

Стержневая смесь после заливки хорошо выбивается, особенно при литье чугуна и стали, что значительно облегчает дальнейшую очистку отливок. Хорошее качество поверхности отливок снижает потребность в дальнейшей очистке.

Утилизация отработанной AlpHaset смеси

Как раньше отмечалось содержание свободного фенола в AlpHaset смолах компании Borden Chemical небольшое. При отверждении под воздействием отвердителя или при высихании на воздухе смола полимеризуется и становится нерастворимой в воде, вследствие чего свободный фенол вывезенных на свалку отходов смеси не может быть вымыт водой, за исключением совсем незначительного количества.

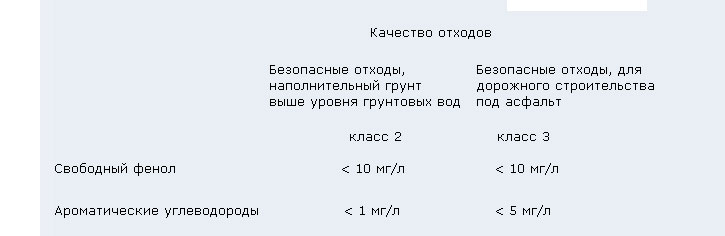

В Финляндии были произведены замеры вывезенного на свалку отработанной AlpHaset смеси. Содержание в ней свободного фенола составило 0,8-10,0 мг/кг, а содержание ароматических углеводородов 0,7 – 2,7 мг/кг ( 1 )

Страны ЕС ещё не имеют единых норм, но существует предложение классификации отработанных смесей по фенол-индексу и содержанию ароматических углеводородов следующим образом (1 ):

В Финляндии отработанные AlpHaset смеси классифицируются как безопасные отходы, относящиеся ко 2 или 3 классу.

Отработанная смесь может быть вывезена на свалку, а также может быть использована в дорожном строительстве, где ее засыпают непосредственно под асфальт ( класс 3 ) или в качестве наполнительного грунта выше уровння грунтовых вод ( класс 2 ). Применение для отработанных AlpHaset смесей нашлось также во многих других областях промышленности.

AlpHaset при литье сталей

После выхода на рынок в 1982 году AlpHaset процесс начали применятьсначала при литье сталей. Являясь щелочным AlpHaset процесс особенно хорошо подходит для щелочных марганцовистых и хромистых сталей. В литье марганцовистых сталей обычно используют кварцевый песок, а формы и стержни покрывают магнезитовыми покрытиями. Также низкоуглеродистые и низколегированные стали вследствие высокой температуры заливки хорошо подходят для AlpHaset процесса. Связующее разлагается медленно также и при высоких температурах и давление газов в форме остается на низком уровне. Применение цирконовых покрытий при литье сталей наиболее распространено, за исключением литья марганцовистых сталей.

Типичными отливками из сталей являются части насосов и запорной арматуры, ножи дереводробящего оборудования, корпуса и изнашивающиеся части землеройной и горнорудной техники, лопасти турбин электростанций, валы и валки для машиностроительной промышленности, литые части корпусов судов, танков. Самая крупная на сегодняшний день стальная отливка, отлитая в форму, изготовленную AlpHaset процессом весит 100 т нетто. Вес брутто заливаемого металла составил 200 т. Вес наименьших стальных отливок составляет несколько сот граммов.

На сегодняшний день AlpHaset процесс позволил применение техники безопочной формовки наряду с лёгким также в среднетяжелом и тяжёлом литье стали. Наибольший вес полуформ при безопочной формовке превышает 20 т. Доля регенерированного песка в формовочной смеси при литье стали может составлять 70 – 90 %. При высоких требованиях к качеству поверхности отливок для облицовки форм и изготовления стержней используют свежий кварцевый или качественный хромитовый песок.

AlpHaset признан эффективным, щадящим к окружающей среде процессом формовки и изготовления стержней, который позволяет изготавливать ответственное стальное литьё с хорошим качеством поверхности при небольших затратах труда на очистку и окончательную обработку. Таким образом, AlpHaset процессом можно заменить литье в оболочковые формы, а также, в некоторых случаях, точное литье, насколько это позволяет конструкция изделия.

AlpHaset при литье чугуна

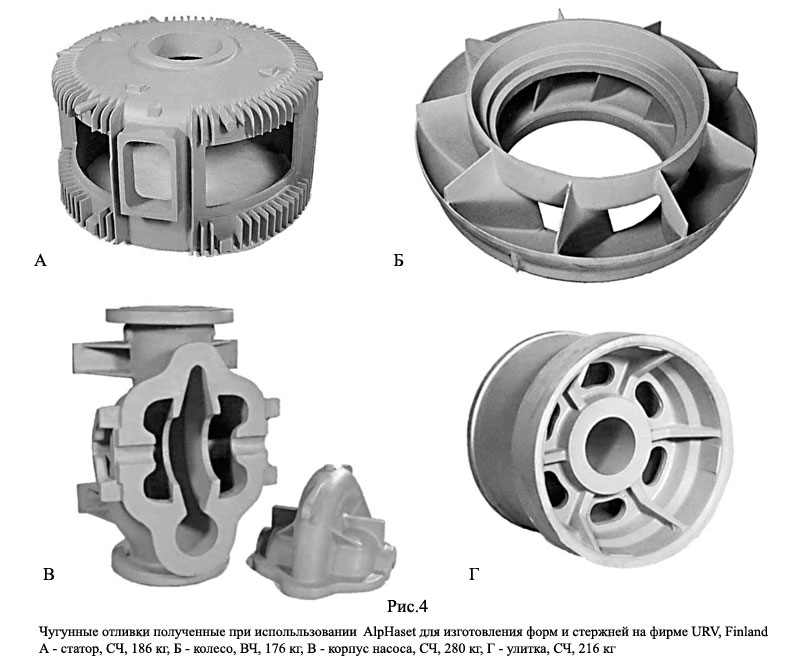

После выхода на рынок AlpHaset процесс использовался в лёгком исреднетяжелом чугунном литье как при формовке в опоках, так и в безопочной. В особенности при литье высокопрочного чугуна заметны преимущества, вызванные отсутствием серы, вследствие чего на поверхности отливок не происходит образования серого чугуна. Также преимущества AlpHaset процесса наблюдаются при литье легированных чугунов, легированных, к примеру, хромом. Использованием мелкозернистого песка было достигнуто хорошее качество поверхности отливок при небольшой потребности в очистке.

При среднетяжелой и тяжёлой формовке необходимо убедиться в достаточной прочности форм, особенно при литье высокопрочного чугуна. При формовке необходимо уделить внимание достижению максимально возможной прочности смеси. Типичными отливаемыми деталями являются корпуса различных машин и механизмов, картеры и шестерни коробок передач, части насосов и запорной арматуры, статоры электродвигателей, гнёзда и крынки подшипников, цилиндры и валки, а также части газовых плит и саунных каминов, в которых происходит горение и колосниковые решётки. Вес самых крупных отливок из чугуна составил около 50 т брутто.

Преимуществами AlpHaset процесса при литье чугуна в сравнении с другими процессами на основе холоднотвердеющих смол являются более лёгкое извлечение из остнастки, нанесение покрытия сразу после извлечения из остнастки, быстро твердеющая смесь и возможность заливки вскоре после закрытия формы, то есть высокая производительность, хорошее качество поверхности отливки и благоприятные условия среды рабочей зоны как во время формовки, так и после заливки.

AlpHaset при литье цветных и легких металлов

AlpHaset процесс применим также и при ответственном литье цветных и легких металлов. Причины предпочтительного использования этого процесса частично технологические, частично связаны с производительностью. Многие литейные предприятия перешли на использование AlpHaset процесса с формовки в сырую землю. Быстрое отверждение смеси дало возможность формовки небольшими парами моделей даже крупных серий отливок. Поскольку при литье цветных и легких металлов потребность в песке ниже за счёт более низких температур заливки, то можно использовать более быстрые отвердители. При использовании быстрых отвердителей время живучести смеси составляет 30 секунд, что позволяет уже через четыре минуты начинать извлечение из оснастки и сразу после сборки формы производить заливку, поэтому не требуются большие производственные площади. Производительность и качество литья признаны хорошими как при литье лёгких металлов, так и при литье бронз. Типичными примерами отливок из бронзы служат детали насосов и запорной арматуры, детали для машиностроения и кораблестроения. Хорошими примерами алюминиевых отливок являются корпуса и лопасти вентиляторов кондиционеров, части корпусов в авиастроении и машиностроении.

Заключение

В процессе модернизации участка формовки и изготовления стержней наилучший результат можно достичь только в результате поэтапного движения вперёд. Для литейного производства в России типично использование стержней на жидкостекольном связующем. С переходом на AlpHaset процесс в изготовлении стержней сразу появляется возможность решения самой большой проблемы жидкостекольной формовки, т. е. выбивку стержня после заливки. При этом потребность в инвестициях для смесителя, производительностью 2 – 4 т/час небольшая. После модернизации участка изготовления стержней можно с помощью этого же смесителя выяснить пригодность AlpHaset процесса для формовки. На практике следует определить, какой тип формовки, безопочной или в опоках, предпочтителен. При литье сталей следует определить необходимую высоту верхней полуформы для AlpHaset формовки. При переходе на AlpHaset процесс в литье сталей на начальном этапе расход песка чаще всего составляет 4 т песка на 1 т стали (брутто). Но в результате наработанного опыта в лучшем случае расход песка можно снизить наполовину. В этом случае применяется безопочная формовка и экзотермические стаканы для прибылей. При необходимости используют возможности компьютерного проектирования литниковой системы. На этой стадии намного легче определить необходимые для формовки площади, производительность смесителей, способ формовки, производительность оборудования регенерации, а также необходимые инвестиции на рольганги и подъёмную технику или её модернизацию.

Такое поэтапное продвижение вперёд минимизирует риск. Однако поэтапная модернизация отличается от традиционной для России модели, где предпочтение отдаётся крупным проектам. AlpHaset процесс предоставляет широкие возможности для развития литейного производства постепенно, шаг за шагом, как это происходит на литейных предприятиях Европы на протяжении последних 30 лет.

Список литературы:

( 1 ) Orkas J. 2001. Technical and environmental requirements for surplus foundry sand utilization. Helsinki University of Technology, Report TKK-VAL-3/2001, Espoo, Finland, 148 страниц (английский язык)

OY LUX ABTulkinkuja 3

02650 Espoo, FINLAND

Тел: +358 9 622 05568 ( по-русски ); Факс +358 9 622 0551; E-mail: galina.kemppinen@lux.fi

ООО ЛУКС, ул. Предпортовая 8, г. Санкт-Петербург

Тел: (812) 723 03 69; Факс: (812) 723 08 84; E-mail: lux-spb@mail.ru