Отливка опорной рамы рулевой колонки (см. рис. 1-2) из цинкового сплава изготавливаемая методом литья под давлением предприятием Adolf Fohl GmbH + Co KG получила две награды: первое место «За технический аспект компонента и литейную технологию» в конкурсе Инноваций цинкового литья мировых производителей в 2006 г.; и как «Лучшее техническое решение, расширяющее границы применения технологии литья под давлением» в международном конкурсе Newcast Award выставки GIFA 2007.

Предприятие Adolf Fohl GmbH + Co KG, расположенное в г. Рудерсберг неподалеку от Штутгарта было основано в 1958 году, и сегодня является одним из лидеров немецкого рынка цинковых и пластиковых компонентов выпускаемых литьем под давлением (см. рис. 3).

Изделия из цинковых сплавов обладают рядом преимуществ: высокая размерная точность, термостойкость, хорошие механические свойства, абразивная стойкость, хорошая электромагнитная изоляция, возможность использования декоративных покрытий и пр. Последние разработки в технологии литья под давлением позволяют снизить вес компонентов без ущерба для механических свойств. Можно получать отливки с толщиной стенки до 0,6 мм, включая детали с переходной толщиной.

Опорная рама рулевой колонки фирмы Fohl используется в автомобилях класса люкс и демонстрирует все технологические достижения процесса литья под давлением. Только строгое соблюдение размерных и геометрических допусков необходимых Заказчику позволило заменить ранее используемый пластик. В качестве финишной обработки отливки используется только нарезка резьбы.

Для разработки пресс-формы данной цинковой детали, относящейся к категории безопасности эксплуатации автомобиля, фирма Fohl сотрудничала с компанией Оскар Фрех ГмбХ. Опыт показал возможность экономически эффективного производства детали на машинах с горячей камерой прессования несмотря на сложность конструкции.

Получение стенки толщиной 0,6 мм усложнялось относительно протяженной поверхностью отливки с многочисленными изменениями направления и разрывами расплава при заполнении формы. Реализация концепции воплотилась в одногнездной оснастке с центральным положением запрессовки (см. рис. 4).

Получение стенки толщиной 0,6 мм усложнялось относительно протяженной поверхностью отливки с многочисленными изменениями направления и разрывами расплава при заполнении формы. Реализация концепции воплотилась в одногнездной оснастке с центральным положением запрессовки (см. рис. 4).

Конструкторская служба Заказчика допускала лишь минимальные отклонения от исходной конструкции изделия при переходе от пластика к цинковому литью. Это определялось существующим свободным пространством в зоне установки на автомобиле и схемой работы опорной рамы, которая должна сопрягаться с узлами управления различных механизмов, включая указатели поворота и щетки стеклоочистителя, и системой регулировки положения рулевой колонки.

В связи со сложной компоновкой рулевой колонки и особенностью крепления рулевых тяг любые геометрические отклонения опорной рамы могут приводить к вибрации и шуму при эксплуатации автомобиля.

Кроме того, конструкция должна гарантировано выдерживать нагрузку на скручивание до 6 Нм.

На стадии проектирования стало очевидным, что кроме сложности заполнения, трудной задачей также является выталкивание из пресс-формы. Было необходимо сформировать поднутрения по форме натяжной плиты, которая прижимает опорную раму к рулевой колонке.

При проектировании была определена необходимая скорость заполнения формы – 12 м/сек, что соответствовало скорости расплава в питателях прибл. 50 м/сек.

Основываясь на согласованной трехмерной матмодели отливки было проведено моделирование заполнения формы. Несмотря на помощь программного обеспечения в плане анализа заполнения формы, только опыт конструкторов оснастки позволил грамотно распределить промывники, определить расположение вероятной усадочной пористости и правильно проанализировать скорость расплава и процесс кристаллизации.

Традиционно пресс-форма конструируется таким образом, чтобы воздух отводился в зоне, которую расплав заполняет в последнюю очередь, это позволяет избежать захвата воздуха внутрь отливки. Задача конструктора - разместить вентиляционные каналы в местах, которые за счет кинематики формы самоочищаются от остатков металла. В случае с отливкой рамы вентиляцию невозможно было сделать в области последнего заполнения.

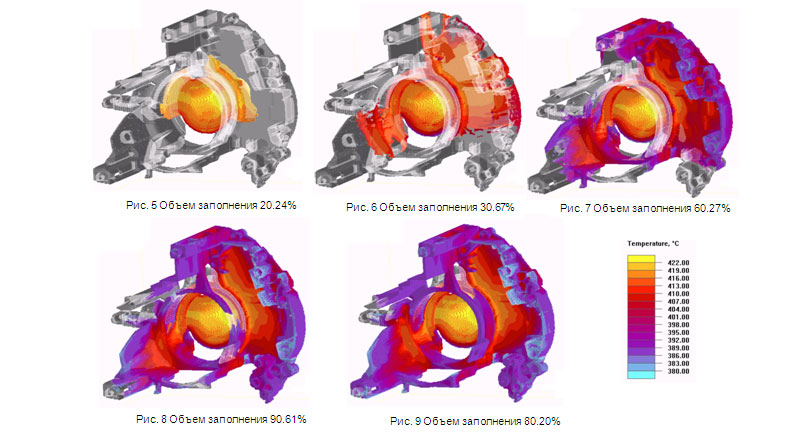

При заполнении формы поток расплава часто обрывается ввиду большого количества отверстий в изделии, поэтому питатели должны распределять поток по различным траекториям движения (см рис. 5-9). Из результатов первичного моделирования было получено, что наиболее критичная зона опорной рамы – натяжная плита – имеет степень объемного заполнения только 60%, что означает повышенный риск образования усадочной пористости. При работе данная зона подвержена наибольшей нагрузке, поэтому конструкторам пресс-формы пришлось провести ряд последовательных изменений, корректирующих направление расплава и улучшающих заполняемость формы. Эти изменения также позволили облегчить процесс выталкивания литья из формы.

Поднутрения оформляющие натяжную плиту серьезно усложняли задачу выталкивания детали из формы. Обычно ползуны автоматически отводятся при раскрытии формы, после чего деталь выталкивается на конвейер или извлекается экстрактором. За счет сложнейшей конструкции отливки обычная схема работы ползунов здесь была невозможна. Поэтому конструкцию пресс-формы дополнили промежуточной плитой, которая гидравлически поднималась на первом этапе раскрытия формы. После этого, из освобожденного ползуна выдвигался стержень и освобождалось место для гидравлического привода вытягивания. Только после этих операций пресс-форма раскрывалась с отводом прочих механических ползунов. Отливка извлекалась выталкивателями и снималась экстрактором. Для управления стержнями пресс-формы на МЛД был установлен свободно программируемый привод стержней, с соответствующим комплектом концевых выключателей.

При изготовлении геометрически сложных изделий на этапе проектирования необходимо проводить тепловой анализ работы пресс-формы (см. рис. 10-11). Основной принцип - теплота передаваемая расплавом в форму должна отбираться в полной мере за счет конвекции в атмосферу и теплопередачи в жидкость-теплоноситель, прокачиваемую через форму.

Особое внимание уделяется местам перегрева формы. Обычно это тонкостенные зоны вкладышей, которые не могут охлаждаться и которые нельзя заменить более теплопроводным материалом. В таких местах может происходить налипание литейного сплава.

Необходимый тепловой баланс пресс-формы обеспечивается охладительными каналами (см. рис. 12), которые при эксплуатации подключаются к термостату. Термостат нагревает пресс-форму до нужной температуры перед началом работы и поддерживает заданный температурный режим, повышая стойкость пресс-формы и существенно сокращая брак по «холодняку».

Для упрощения выталкивания литья внутренние поверхности пресс-формы должны покрываться соответствующим смазочным составом, для чего используется автоматический смазчик или робот. Задачей смазки также является охлаждение поверхности вкладышей в дополнение к охлаждению через каналы подключенные к термостату.

Хорошо подобранная смазка позволяет предупредить нарастание цинковой пленки в местах перегрева формы. Оптимальные условия нанесения и испарения смазки возможны только при поддержании правильного теплового баланса формы.

Пресс-форма опорной рамы рулевой колонки для фирмы Fohl была изготовлена на производстве оснастки компании Фрех. Наше производство обладает 65 летним опытом работы и оснащено самым современным металлообрабатывающим оборудованием, гарантирующим высочайшее качество поверхности и минимальные размерные допуски.

Традиционная немецкая точность на всех этапах проектирования, изготовления и сборки компонентов пресс-формы является залогом максимального срока службы оснастки.

Дополнительную информацию по проектированию и изготовлению оснастки МЛД вы сможете получить обратившись в Представительство ОСКАР ФРЕХ ГмбХ + КО. КГ в РФ: г. Москва, ул. Уржумская д.4., Тел. (495) 7821710, Факс (495) 620 5768, е-mail: moscow@frech.com