NovaCast AB– ведущая скандинавская компания, разрабатывающая технологии для литейной промышленности. Своим покупателям она предлагает не только процессы получения высококачественного высокопрочного чугуна и чугуна с вермикулярным графитом, но также уникальную экспертизу металлургического процесса производства, оценку правильности расчета литниково–питающих систем, проведение моделирования заполнения форм и кристаллизации сплавов.

Компания предлагает следующие продукты:

ATAS® – профессиональная система контроля металлургических процессов при производстве чугунных отливок методом термического анализа

ATAS® – это аббревиатура для системы термического контроля, легко адаптирующейся к конкретным условиям литейного производства (Adaptive Thermal Analysis System). Данная система предназначена для контроля металлургических процессов при производстве отливок из СЧ и ВЧ. Первая версия системы была разработана компанией NovaCast совместно с «Ассоциацией литейщиков Швеции». Первоначальный вариант данной системы впоследствии был усовершенствован и расширен за счет разработки нескольких новых модулей. В настоящее время ATAS® представляет собой комплексную систему, включающую в себя оборудование, программное обеспечение, а также обучение и поддержку пользователей, предоставляемую группой квалифицированных металлургов.

Традиционный термический анализ, в котором используются покрытые теллуром тигли, удобен для определения углеродного эквивалента, содержания углерода и кремния. Однако он не дает никакой информации о том, как расплав будет себя вести при его разливке по формам. По этой причине конструкция ATAS® предусматривает проведение анализа не только «белых» проб, но, что более важно «серых» проб, то есть проб, которые затвердевают как серый чугун, т.е. когда углерод кристаллизуется в виде графита. Именно то, в каком виде кристаллизуется графит (в виде графита или карбидов), а не химический состав, в основном, и определяет поведение расплава. Термический анализ, проводимый при помощи ATAS®, позволяет измерить ряд тепловых параметров расплава (так называемые металлургические «отпечатки пальцев») и предсказать фактическое поведение расплава на основании полученных результатов. Система ATAS® предоставляет металлургам новую информацию, позволяющую им проверять качество получаемого расплава и оптимизировать процесс производства.

УНИКАЛЬНАЯ ЭКСПЕРТНАЯ СИСТЕМА ПОЗВОЛЯЕТ ИНТЕРПРЕТИРОВАТЬ КРИВЫЕ ОХЛАЖДЕНИЯ

Уникальным свойством системы ATAS® является ее способность не только рассчитывать значения термодинамических параметров, но и интерпретировать данные и оценивать риск по различным литейным дефектам. Интерпретацию выполняет экспертная система, которая может объяснить сделанные ей выводы и предложить способы устранения дефектов. Сердцем ATAS® является база данных по сплавам, которая позволяет пользователю внести в нее его собственные сплавы и способы литья. Результаты проведенных тестов автоматически сохраняются в системе. Встроенная функция обучения использует эти данные, чтобы корректировать базу данных сплавов в соответствии с конкретными условиями производства. Пороговые значения параметров в базе данных используются экспертной системой для тонкой настройки ее прогнозов.

ATAS® открывает новый взгляд на комплексные процессы, происходящие при выплавке и обработке серых и высокопрочных чугунов. Это позволяет пользователям оптимизировать каждый этап процесса производства с целью предотвращения образования дефектов.

ПОЧЕМУ НУЖНО ИСПОЛЬЗОВАТЬ ATAS® ДЛЯ КОНТРОЛЯ ПРОЦЕССОВ ВЫПЛАВКИ И ОБРАБОТКИ МЕТАЛЛА?

Целью контроля процессов выплавки и обработки металла с использованием системы ATAS® является решение трех различных типов проблем, которые определяют разницу между успехом и неудачей:

A) Избежать возникновения дефектов литья. Примерно 40 % дефектов возникают по вине металла. ATAS® – идеальный инструмент для гарантии качества получаемого чугуна.

B) Получить высокий выход годного. Величина выхода годного зависит от значений коэффициентов надёжности, используемых при конструировании литниково–питающих систем. Если контроль процесса выплавки металла недостаточный (как это обычно бывает, и если на литейном предприятии полагаются только на анализ химического состава), то методом проб и ошибок технологи приходят к тому, что им нужно использовать большие значения коэффициентов надежности, которые смогут гарантировать нормальную работу литниково–питающей системы и в наихудших условиях. ATAS® помогает снизить разброс значений тепловых параметров расплава, что способствует уменьшению коэффициентов надёжности.

C) Снизить себестоимость литья. «Производство» ненужного скрапа стоит дорого – стоимость скрапа обычно составляет около 70 % от заводской себестоимости. Низкий выход годного означает более высокое потребление энергии и огнеупоров, а также более высокий расход модификаторов типа ФС75 и ФСМг. Недостаток данных о концентрации кислорода в расплаве и статуса зародышеобразования расплава, позволяющих предсказать насколько эффективно будет модифицирование, приводит к использованию избыточных навесок графитизирующих модификаторов и магния. Систему ATAS® так же можно использовать для контроля качества шихтовых материалов, таких как: графитизирующие модификаторы и магнийсодержащие модификаторы.

Экономические выгоды от использования ATAS® бесспорны. Чистая экономия нередко составляет более 25 долл. США на тонну.

СОСТАВ СИСТЕМЫ

ATAS® Verifier

Verifier (верификатор) – это базовая система для проведения усовершенствованного термического анализа. Система способна работать с «серыми» и «белыми» пробами. Возможна адаптация к различным сплавам. При помощи экспертной системы можно интерпретировать кривые охлаждения. Имеется функция «риск + объяснение» для анализа дефектов литья. График карты статистического контроля. Идеальна для гарантии качества чугуна и для оптимизации процессов плавки и обработки металла. Работает полностью автоматически, если находится в рабочем режиме.

Для нормальной работы с ATAS® требуется компьютер с установленным на нем Windows 98 SE или выше. Минимальные требования – процессор частотой 1 GHz и 128 МB оперативной памяти. Высокоточный 16-битовый конвертер A/D имеет возможность автоматически компенсировать температурные помехи.

Дополнительные модули:

• Динамическое модифицирование

• Прогноз степени шаровидности графита

ATAS® Pearlite

Прогнозирует количество формирующегося перлита (в %), твердость по Бринеллю и прочность на растяжение. Может использоваться как отдельно, так и в комплекте с

ATAS® Verifier.

ATAS® Research

Модуль для проведения исследований. Является гибким измерительным инструментом. Имеется возможность настраивать шкалу времени и температуры. Возможно применение нескольких типов термопар.

ATAS® White

Стандартная система термического анализа для «белых» проб. Оценивает углеродный эквивалент, содержание углерода и кремния. График карты статистического контроля. База данных сплавов, включая информацию о химическом составе и пределах отклонений по каждому элементу.

ATAS® PEARLITE (Система ЭЙТАС ПЕРЛИТ) – контроль содержания перлита и твердости чугуна

ATAS® Pearlite - это специальная система для определения структурных составляющих металлической матрицы в СЧ, ВЧ и ЧВГ. Регистрация системой ATAS® Pearlite эвтектоидного превращения в чугуне, которое происходит в интервале температур 800 – 600 °С, основана на термическом анализе. Для оценки эвтектоидного превращения и определения процентного содержания перлита и твердости по Бринеллю применяется специальный алгоритм. Предел прочности на разрыв можно также определять для некоторых типов сплавов, у которых прочность зависит от структурных составляющих металлической матрицы.

Система является полностью автоматизированной. Регистрация кривой охлаждения и ее оценка начинается сразу заливки тигля для проведения термоанализа Quik-Cup и не требует каких-либо действий со стороны оператора. Полученные данные автоматически сохраняются. Если параметры плавки выходит за рамки заданной спецификации, то система ATAS® Pearlite выводит предупреждающий сигнал на экран монитора. Когда оператор заменяет тигель Quik-Cup, система автоматически готова для анализа новой пробы.

Формирование перлита в процессе эвтектоидного превращения зависит от ряда различных факторов и элементов. Основными элементами, влияющими на данный процесс, являются Si, Cu, Mn и Sn. Однако, и другие элементы и факторы, которые обычно не подвергаются анализу (например, бор, количество эвтектических ячеек) оказывают влияние на данный процесс. ATAS® Pearlite оценивает общий эффект воздействия всех элементов и различных неметаллических включений, что позволяет свести к минимуму присадки перлит–стабилизирующих элементов в расплав. ATAS® Pearlite также является полезным инструментом для контроля качества выплавляемого металла, если на предприятии производится несколько марок ВЧ.

К одному блоку ATAS® Pearlite можно подсоединить до 4 станций отбора проб, например, по одной станции для каждой печи. Пробы можно разливать независимо друг от друга, поскольку система записывает данные с каждого тигля в отдельный файл.

В настоящее время существуют версии системы ATAS® Pearlite: на английском, немецком, шведском, испанском и итальянском языках.

База данных сплавов.

База данных сплавов используется для хранения и регистрации различных марок сплавов, а также их составов. База данных также хранит коэффициенты для алгоритма прогнозирования количества образующегося перлита, а также допустимые максимальные и минимальные значения его содержания для каждого сплава, используемые системой оповещения.

ATAS® Pearlite изначально использует стандартные значения коэффициентов для алгоритма прогнозирования количества образующегося перлита. Это позволяет начать использование системы

без предварительной калибровки. Однако необходимо провести настройку системы для увеличения точности прогнозов, так как условия на различных литейных предприятиях отличаются друг от друга. Необходимо подготовить порядка 10 проб с различными содержаниями перлита. Данные, полученные в результате исследования вышеуказанных проб, используются для расчета коэффициентов, которые затем вводятся в базу данных.

Представление результатов.

К ATAS® Pearlite можно подсоединить до четырех станций отбора проб. Кривые охлаждения по всем станциям показаны на одном экране, разделенном на четыре маленьких окна. Если требуется более подробный анализ, тогда результат по каждой станции представляется на весь экран. В этом же окне показываются характеристики сплава в графическом виде.

Карта статистического контроля (SPC).

Результаты предыдущих плавок можно просмотреть на карте статистического контроля (SPC). Каждый из полученных параметров можно изучать в виде отдельной диаграммы. Помимо графического представления результатов можно получить информацию о среднем значении параметра, а также среднее квадратичное отклонение.

ATAS® WHITE – ПРОВЕРЬТЕ ВАШ ЧУГУН ЗА 60 СЕКУНД!

ATAS® White – это специализированная система термического анализа базового чугуна. Для проведения анализа данной системой используются тигли, содержащие теллур, для того, чтобы чугун кристаллизовался как белый.

Система ATAS® White обладает рядом свойств, которые делают ее отличным инструментом для контроля базового чугуна при производстве серых и высокопрочных чугунов.

Система является полностью автоматизированной. Как только тигель для проведения анализа, Quik-Cup, наполняется расплавом, то начинается запись и анализ кривой охлаждения без каких-либо дополнительных действий со стороны оператора.

Когда оператор заменяет тигель Quik-Cup, система автоматически готова для анализа новой пробы. Если характеристики расплава выходят за заданные пределы, то ATAS® подает на экран монитора предупреждающий сигнал.

Система определяет активный углеродный эквивалент за 60 секунд! Это важная особенность системы позволяет литейщикам контролировать и корректировать состав базового чугуна гораздо быстрее, чем с помощью спектрального анализа, тем самым, экономя электроэнергию и увеличивая производительность!

К одному блоку ATAS® White можно подсоединить до 4 станций отбора проб, например, по одной станции для каждой печи. Пробы можно разливать независимо друг от друга, поскольку система записывает данные с каждого тигля в отдельный файл.

Для хранения информации о сплавах (название, химический состав, отклонения по содержанию элементов) используется база данных. В случае необходимости в ней можно регистрировать новые марки сплавов и вводить данные об их химическом составе. На основании введенных данных система ATAS® White рассчитает ориентировочные значения для активного углеродного эквивалента и температуру эвтектического превращения. В процессе эксплуатации системы эти данные можно будет постепенно уточнять.

Коэффициенты для оценки значения углеродного эквивалента (CEL), концентрации C и Si также можно корректировать.

В настоящее время существуют версии системы ATAS® White на английском, немецком, шведском, испанском и итальянском языках.

Foundry Technology III – программное обеспечение для расчетов литниково–питающей системы.

Foundry Technology III – это программное обеспечение (ПО), предназначенное, в основном, для конструирования литниково–питающих систем. ПО функционирует под управлением ОС Windows 95 и старше и включает в себя целый ряд модулей, таких как (на рисунке слева–направо, сверху–вниз):

• определение массы отливки,

• расчет тепловых узлов отливки (модулей),

• определение зоны действия прибылей,

• расчет прибылей,

• расчет «шейки» прибыли,

• схема расположения отливок в форме,

• расчет литниковой системы (формы с горизонтальным разъемом),

• интерактивная (одновременная) разработка различных элементов литниковой системы,

• расчет литниковой системы для линий DISAMATIC,

• разработка питателей по ограничениям скорости заполнения расплавом формы,

• учет влияния ряда металлургических параметров на литниковую систему (база данных по сплавам и технологиям),

• расчет центробежного шлакоуловителя,

• расчет нагружения формы,

• база данных по фильтрам,

• расчет фильтров.

Функция «обучения» позволяет учесть опыт работы любого предприятия путем корректировки технологической базы данных и базы данных сплавов на основании результатов работы литейного цеха. Таким образом, становится возможным накапливать опыт работы, специфичный для данного предприятия. Foundry Technology III позволяет рассчитывать параметры литниковых систем, работающих при нормальном и повышенном давлении, а также на основании ограничений на скорость потока металла в форме и учета тепловых узлов в отливке.

Интерактивность и навигация посредством системы меню делают данное ПО простым в использовании. Так же имеется возможность получения справок в режиме он–лайн. Программа идеально подходит для подготовки данных для программ моделирования процессов заливки форм и затвердевания отливок. Данное программное обеспечение позволяет предприятию применить научно–обоснованный, стабильный, систематический подход к решению проблем по проектированию литниковой системы и прибылей в соответствии с требованиями стандарта ISO 9000.

Положительными моментами применения данного ПО являются:

• Сокращение числа пробных заливок

• Повышение выхода годного

• Снижение уровня брака

• Повышение уровня квалификации персонала

Foundry Technology III

Файл проектов

Основные данные по каждому проекту могут быть сохранены и загружены из файла проектов.

База данных по сплавам

Коэффициенты, характеризующие свойства сплавов, хранятся в базе данных и могут использоваться при оценке зоны действия прибылей, проектировании дизайна прибылей и литниковых систем. Путем варьирования коэффициентов программу можно «настроить» с учетом требований и специфических условий конкретного литейного производства.

Оценка массы отливки

Оценка массы отливки по эскизам производится легко и просто. Наша методика основана на расчете объемов элементарных тел, которые можно комбинировать в произвольных сочетаниях.

Оценка тепловых узлов отливки (модулей)

Оценка модулей требуется при расчетах времени затвердевания и проектировании прибылей. Система позволяет рассчитывать как геометрические, так и термические модули, а также влияние пограничного эффекта.

Расчет размеров прибылей

Расчет прибылей весьма прост. Возможно использование различных типов прибылей. Программа легко адаптируется к специальным условиям посредством функции обучения.

Расчет литниковой системы

Возможен расчет литниковых систем, работающих при нормальном и повышенном давлении, а также их расчет по критериям скорости потока металла (интенсивности заполнения форм). Имеется также модуль расчета литниковых систем для линий DISAMATIC, а также средства расчета фильтров. Функция обучения позволяет адаптировать программу к различным условиям производства.

Расчет питающих систем с учетом критерия скорости заполнения формы

Литниковая система, основанная на управлении скоростью заполнения формы, позволяет снизить поверхностную турбулентность.

Системные требования

· ОС Microsoft Windows 95B и выше

· Минимальная емкость ОЗУ - 32 МБ

· ПК с процессором частотой от 100 МГц

· Цветной монитор с разрешением VGA и выше

Рекомендуется иметь подключение к Интернету и доступ к электронной почте для получения поддержки и обновлений.

Система PQ-CGI® InMold для серийного производства высококачественного чугуна с вермикулярным графитом методом внутриформенного модифицирования.

Процесс PQ-CGI® Ladle (получение высококачественного ЧВГ методом обработки расплава в ковше), разработанный компанией NovaCast, является дальнейшим развитием ковшевых методов обработки. Процесс PQ-CGI® Ladle основан на детальном анализе базового чугуна. Обработка расплава производится в один этап, что позволяет решить ряд проблем, встречающихся при проведении ковшевых обработок. Метод PQ-CGI® Ladle можно использовать при мелкосерийном производстве отливок, а также при производстве крупнотоннажного литья. Однако для всех ковшевых методов обработки присущи недостатки, связанные со «старением» модифицирующего эффекта после обработки расплава магнием, что накладывает определенные ограничения на процесс. Например, невозможность использования автозаливочных устройств. Поэтому для крупносерийного/массового производства отливок (блоки цилиндров, головки цилиндров, станины, гильзы цилиндров и т.п.) необходимо использовать более подходящий метод обработки. Метод PQ-CGI® InMold и является таким методом!

ПРОГРАММНОЕ ОБЕСПЕЧЕНИЕ ПРОЦЕССА PQ-CGI®

Система контроля технологических процессов использует информацию химического и термического анализов.

Система термического анализа PQ-CGI® основана на одновременной оценке двух образцов: с раскислителем и без него. База данных сплавов содержит информацию о требуемом химическом составе как базового, так и конечного чугуна, а также предельно допустимые отклонения по каждому элементу. Отдельная база данных содержит информацию об используемых шихтовых материалах, ферросплавах, а также информацию о выходе годного и т.п..

Система автоматически оценивает образцы и подсчитывает общее содержание кислорода, а также его соединения с кремнием и железом (SiO2 и FeO). Специальная функция позволяет проводить статистическую оценку процесса в любое время.

Данные термического анализа объединются с данными о химическом составе базового чугуна для того чтобы рассчитать оптимальное количество шихтовых материалов, которые нужно ввести в базовый чугун с целью корректировки химического состава чугуна и его подготовки к проведению внутриформенного модифицирования. Результаты данного расчета можно вывести на отдельный экран или на бункера шихтовых материалов.

ПРЕИМУЩЕСТВА ПРОЦЕССА PQ-CGI® IN-MOLD

- Повышение качества литья.

- Оптимизация производственного прцесса.

- Улучшение условий труда в литейном цехе.

- Улучшение механической обрабатываемости отливок.

- Снижение себестоимости.

- Адаптивное обучение.

PQ-CGI® Ladle – высокорентабельный, одностадийный процесс производства ЧВГ методом ковшевой обработки металла

Компания CGI-Promotion в сотрудничестве с компанией NovaCast разработала уникальную, высокоэффективную технологию производства ЧВГ, основанную на тщательной металлургической подготовке базового чугуна. В процессе корректировки состава для контроля термодинамических свойств металла используется усовершенствованная система термического анализа. Экспертная система помогает создать оптимальные условия для формирования и роста включений вермикулярного графита. Технология, получившая название Prime Quality CGI (PQ-CGI® – технология получения отливок из ЧВГ высокого качества), позволяет подавлять образование пластинчатого графита и обеспечивает баланс оксидов в металле, необходимый для создания оптимальных условий зарождения включений вермикулярного графита. Таким образом, для получения удовлетворительных результатов от обработки можно использовать уменьшенные навески магния. Так как становится возможным использовать малые навески магния, то снижается вероятность образования шаровидного графита и склонность чугуна к усадке. Технология PQ-CGI® защищена патентами.

Технология получения высококачественного ВЧ при помощи системы PQ-DIT™

Система PQ-DIT™ состоит из двух частей.

PQ-DIT™ 1 – используется для контроля и регулирования состава базового чугуна и для выдачи рекомендаций по идеальной навески магния для проведения сфероидизирующей обработки расплава. Эта система устанавливается около блока плавильных печей или возле печей выдержки.

PQ-DIT™ 2 – система проверки обработанного чугуна. Система устанавливается непосредственно на участке заливки форм, так как она используется для того, чтобы протестировать и проверить конечный, обработанный чугун.

Технология получения высококачественного ВЧ (PQ-DIT™) поддерживается специалистами мирового класса в области литейных технологий и металлургии компаний NovaCast и Elkem.

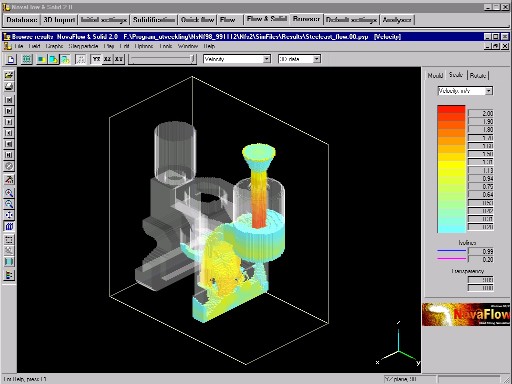

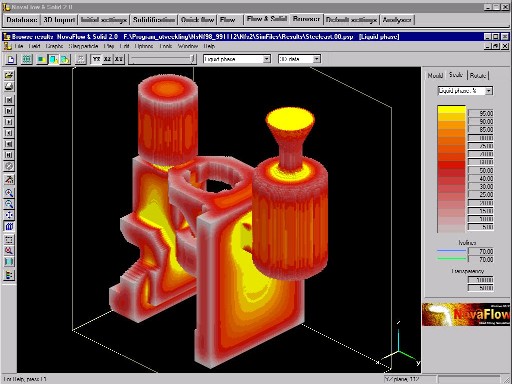

NovaFlow & Solid 2.8

NovaFlow высокоэффективный и легкий в использовании симулятор потока расплава в литейной форме при ее заливке. Программа может использоваться как при обычной заливке форм, так и при заливке при повышенном давлении.

NovaSolid - очень быстрый и точный инструмент для моделирования затвердевания отливок. В программу заложен уникальный метод предсказания возникновения усадки, который позволяет показать на дисплее не только положение, но, так же и размеры усадки. Обширная база данных различных сплавов, основанная на диаграммах состояний используется для точной настройки системы для различных сплавов.

За дополнительной информацией обращайтесь в Московское представительство компании «Элкем АС».

Компания NovaCast AB - поставщик ноу-хау и технологий для лидеров литейной промышленности.

NovaCast Technologies AB

NovaCast Technologies AB